Im Kern verbessert die Niederdruckaufkohlung (LPC) die Metallqualität grundlegend, indem sie die Variable Sauerstoff eliminiert. Durch die Durchführung des Wärmebehandlungsprozesses im Vakuum verhindert LPC Oberflächen- und Unterschichtoxidationsfehler, die bei der herkömmlichen atmosphärischen Aufkohlung inhärente Risiken darstellen. Dies führt zu einer metallurgisch saubereren, festeren und vorhersehbareren Endkomponente.

Die entscheidende Erkenntnis ist: Während herkömmliche Methoden darum kämpfen, den Sauerstoff zu kontrollieren, beseitigt die Niederdruckaufkohlung ihn vollständig. Dieser einzige Unterschied verhindert eine Kaskade potenzieller Defekte, was direkt zu überlegenen mechanischen Eigenschaften und einer besseren Bauteil-zu-Bauteil-Konsistenz führt.

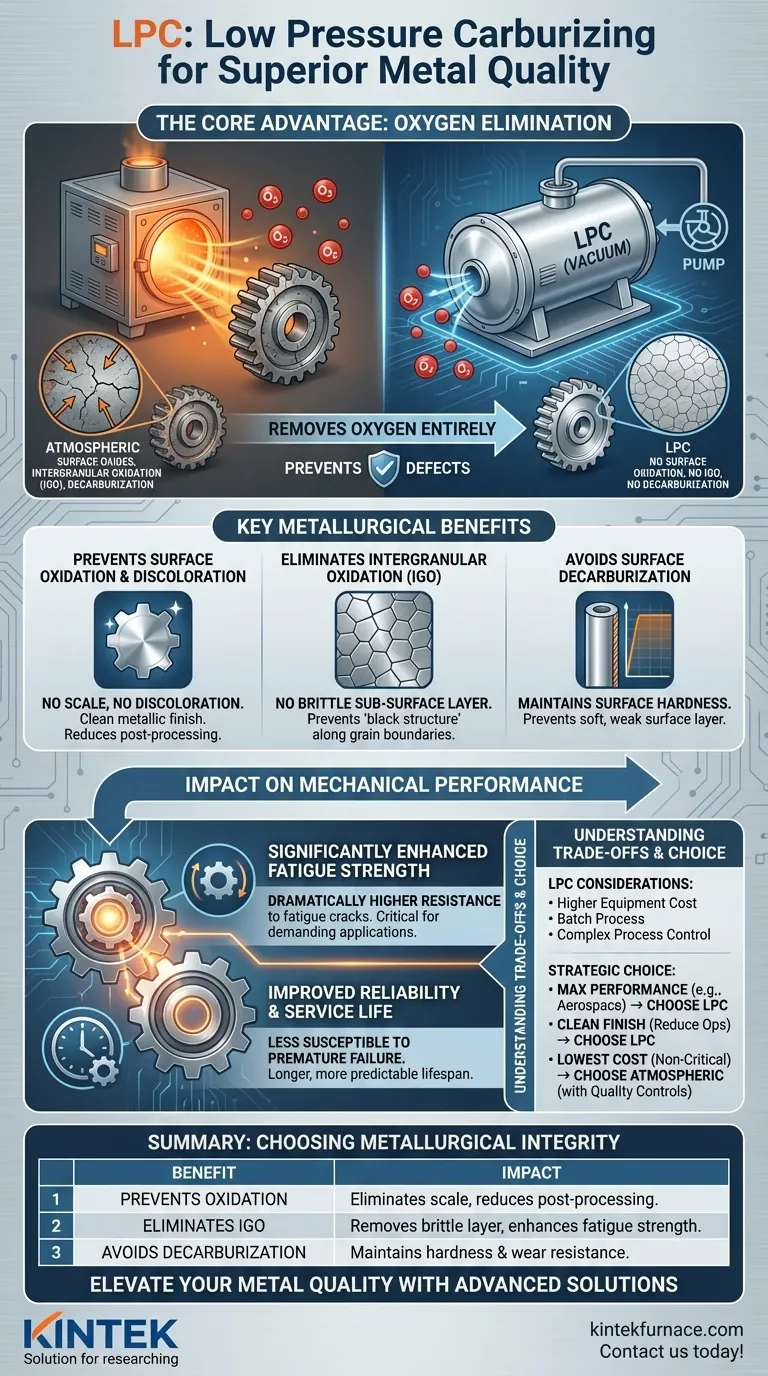

Der Kernvorteil: Sauerstoff aus der Gleichung eliminieren

Die Hauptvorteile von LPC ergeben sich alle aus seiner sauerstofffreien Vakuumumgebung. Dies ist keine bloße geringfügige Prozessanpassung, sondern stellt eine grundlegende Verschiebung in der Art und Weise dar, wie die Stahloberfläche modifiziert wird.

Verhinderung von Oberflächenoxidation und Verfärbung

Bei der herkömmlichen Gasaufkohlung werden Teile einer Atmosphäre ausgesetzt, die selbst bei „kontrollierter“ Atmosphäre Sauerstoff enthält. Dies führt unweigerlich zur Bildung von Oberflächenoxiden.

LPC entfernt die Luft physisch aus der Kammer, bevor das Aufkohlungsgas eingeleitet wird. Diese vollständige Abwesenheit von Sauerstoff bedeutet, dass sich kein Zunder oder Verfärbung bilden kann, wodurch die Teile direkt aus dem Ofen mit einem sauberen, hellen Metallfinish zurückbleiben. Dies macht oft kostspielige Nachbearbeitungsschritte wie Strahlen oder chemische Reinigung überflüssig.

Eliminierung der interkristallinen Oxidation (IGO)

Dies ist der kritischste metallurgische Vorteil. Bei atmosphärischen Verfahren können Sauerstoffatome entlang der Korngrenzen in den Stahl diffundieren und mit Legierungselementen reagieren, um ein Netzwerk mikroskopischer Oxide direkt unter der Oberfläche zu bilden.

Dieses Phänomen, bekannt als interkristalline Oxidation (IGO) oder „schwarze Struktur“, erzeugt eine spröde, geschwächte Unterschicht. Da LPC im Vakuum arbeitet, gibt es keinen freien Sauerstoff, der in die Korngrenzen eindringen könnte. LPC vermeidet die Bildung von IGO vollständig.

Vermeidung von Oberflächenentkohlung

Entkohlung ist der Verlust von Kohlenstoff von der Stahloberfläche, was eine weiche, schwache Schicht erzeugt, die die Verschleißfestigkeit und die Lebensdauer bei Ermüdung beeinträchtigt. Dies kann in atmosphärischen Öfen mit schlechter Atmosphärenkontrolle auftreten.

Die präzise Steuerung und die sauerstofffreie Umgebung eines LPC-Systems verhindern diesen Verlust an Oberflächenkohlenstoff und stellen sicher, dass das Endteil seine konstruierte Oberflächenhärte und Kernschichttiefe konstant erreicht.

Die Auswirkungen auf die mechanische Leistung

Die Eliminierung dieser sauerstoffbedingten Defekte ist nicht nur eine ästhetische Verbesserung. Sie hat direkte und erhebliche Auswirkungen auf die mechanische Leistung und Zuverlässigkeit der Endkomponente.

Deutlich erhöhte Ermüdungsfestigkeit

IGO ist der Hauptfeind der Dauerfestigkeit. Die durch IGO erzeugten spröden Oxydnetzwerke wirken als mikroskopische Kerben – perfekte Ausgangspunkte für Ermüdungsrisse, die sich unter zyklischer Belastung bilden und ausbreiten.

Durch die vollständige Verhinderung von IGO erzeugt LPC Komponenten mit einer dramatisch höheren Ermüdungsfestigkeit. Dies ist keine marginale Verbesserung, sondern ein Leistungssprung, der für Komponenten in anspruchsvollen Anwendungen wie Getrieben, Lagern und Luftfahrtsystemen von entscheidender Bedeutung ist.

Verbesserte Zuverlässigkeit und Lebensdauer

Die Steigerung der Ermüdungsfestigkeit führt direkt zu zuverlässigeren Teilen mit einer längeren und vorhersehbareren Lebensdauer.

Komponenten, die mit LPC behandelt wurden, sind weniger anfällig für vorzeitiges Versagen durch oberflächeninitiierte Risse. Dies reduziert Garantieansprüche, verbessert den Produktruf und ermöglicht die Konstruktion leichterer, leistungsfähigerer Systeme, die näher an ihren Materialgrenzen arbeiten.

Die Abwägungen verstehen

Obwohl LPC metallurgisch überlegen ist, ist es nicht die universelle Lösung für alle Anwendungen. Eine objektive Bewertung erfordert die Anerkennung seiner betrieblichen und wirtschaftlichen Unterschiede zu herkömmlichen Methoden.

Höhere anfängliche Ausrüstungskosten

Vakuumbasierte Öfen und die dazugehörigen Pumpsysteme stellen eine erheblich höhere Investition im Vergleich zu Standard-Gasaufkohlungsöfen dar.

Chargenverarbeitungscharakter

LPC ist von Natur aus ein Chargenprozess. Obwohl moderne Systeme hoch effizient sind, erreichen sie möglicherweise nicht den kontinuierlichen Durchsatz einiger großer atmosphärischer Ofenlinien, was bei sehr hochvolumigen Teilen mit geringer Marge ein Kriterium sein kann.

Komplexität der Prozesssteuerung

Obwohl hochautomatisiert, erfordern LPC-Systeme qualifiziertes Fachpersonal für Betrieb und Wartung. Die Hochvakuumtechnologie und die präzisen Gassteuerungssysteme sind komplexer als ihre atmosphärischen Gegenstücke.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Niederdruck- und herkömmlicher Aufkohlung ist eine strategische Wahl, die auf Ihren spezifischen Leistungsanforderungen und Geschäftszielen basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: LPC ist die definitive Wahl für kritische Komponenten, bei denen ein Ermüdungsversagen keine Option ist, z. B. in der Luft- und Raumfahrt, im Motorsport und bei Hochleistungs-Industriegetrieben.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Oberfläche und der Reduzierung der Nachbearbeitung liegt: LPC liefert saubere, helle Teile, die Sekundäroperationen überflüssig machen und Zeit und Arbeitsaufwand in Ihrem Produktionsablauf einsparen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Stückkosten für nicht kritische Komponenten liegt: Die herkömmliche Gasaufkohlung bleibt eine praktikable und wirtschaftliche Option, vorausgesetzt, Sie verfügen über robuste Qualitätskontrollen, um die inhärenten Risiken der Oxidation zu beherrschen.

Letztendlich ist die Wahl der Niederdruckaufkohlung eine Entscheidung, die die metallurgische Integrität und die vorhersehbare Leistung über niedrigere anfängliche Prozesskosten stellt.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Metallqualität |

|---|---|

| Verhindert Oberflächenoxidation | Eliminiert Zunder und Verfärbungen, reduziert den Bedarf an Nachbearbeitung |

| Eliminiert interkristalline Oxidation (IGO) | Entfernt spröde Unterschicht und verbessert die Ermüdungsfestigkeit |

| Vermeidet Oberflächenentkohlung | Erhält Oberflächenhärte und Verschleißfestigkeit konstant |

| Verbessert die mechanische Leistung | Erhöht die Zuverlässigkeit und Lebensdauer für kritische Komponenten |

Bereit, Ihre Metallqualität mit fortschrittlichen Wärmebehandlungslösungen zu verbessern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um vielfältigen Laboren Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohreinheiten, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefen-Individualisierungsfähigkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, im Motorsport oder in industriellen Anwendungen tätig sind, unsere Expertise in der Niederdruckaufkohlung kann Ihnen helfen, überlegene Ermüdungsfestigkeit und Zuverlässigkeit zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und konsistente, hochleistungsfähige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung