Eine Vakuumglühkammer ist die einzig praktikable Lösung für die Nachbearbeitung von Titanbauteilen, da sie den kritischen Konflikt zwischen dem Bedarf an Wärme und der chemischen Reaktivität des Materials löst. Während Wärme unbedingt erforderlich ist, um die durch Laser Powder Bed Fusion (LPBF) verursachten enormen inneren Spannungen abzubauen, würde das Aussetzen von Titan bei diesen Temperaturen an der Luft das Material sofort zersetzen.

Die Kernfunktion der Vakuumglühkammer besteht darin, eine sauerstofffreie thermische Umgebung zu schaffen. Dies ermöglicht es Ihnen, das Material ausreichend zu erhitzen, um Restspannungen abzubauen, ohne Oxidation oder Stickstoffabsorption auszulösen, die das Titan spröde und strukturell instabil machen würden.

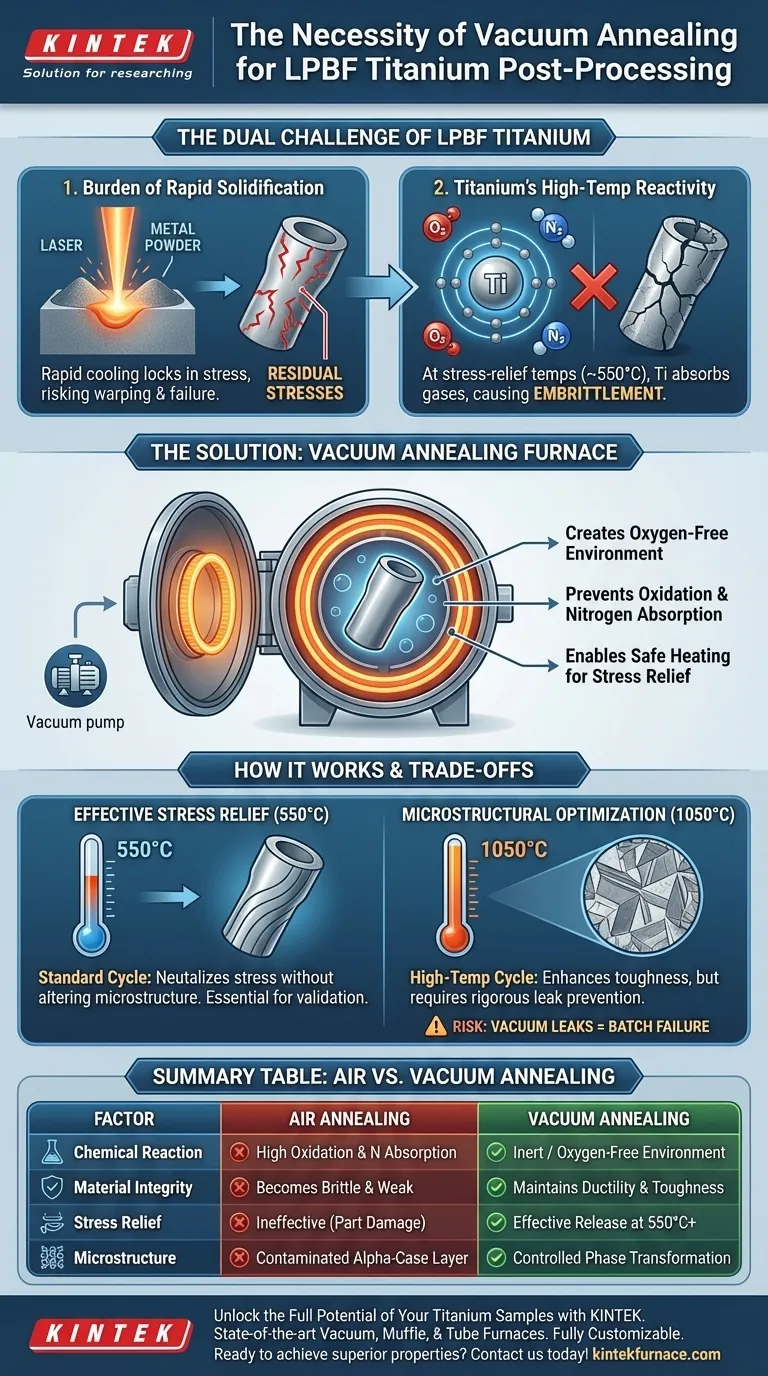

Die doppelte Herausforderung von LPBF-Titan

Die Last der schnellen Erstarrung

Laser Powder Bed Fusion fertigt Teile, indem Metallpulver mit einem Laser geschmolzen wird, das dann fast augenblicklich erstarrt. Dieser schnelle Abkühlzyklus schließt erhebliche Restspannungen in die atomare Struktur des Materials ein.

Die Notwendigkeit der thermischen Entlastung

Wenn diese inneren Spannungen nicht abgebaut werden, kann sich das Teil verziehen, reißen oder unter Last vorzeitig versagen. Um die Materialstruktur zu entspannen und diese Spannung abzubauen, muss das Teil auf signifikante Temperaturen erhitzt werden, typischerweise um 550°C.

Hohe Reaktionstemperatur von Titan

Hier liegt das Problem: Titanlegierungen sind extrem reaktiv. Bei den für den Spannungsabbau erforderlichen Temperaturen verhält sich Titan wie ein Schwamm für Sauerstoff und Stickstoff, die in der Atmosphäre vorhanden sind.

Die Folge der Oxidation

Wenn Sie Titan in einem herkömmlichen Luftofen glühen würden, würde es diese Gase absorbieren. Dies führt zu Versprödung, einem Phänomen, bei dem das Metall seine Duktilität und Zähigkeit verliert und anfällig für katastrophale Brüche wird.

Wie die Vakuumumgebung das Problem löst

Beseitigung chemischer Verunreinigungen

Die Vakuumglühkammer entfernt die Atmosphäre aus der Heizkammer. Durch die Verarbeitung der Proben im Vakuum verhindern Sie die Bildung von Oxiden und die Diffusion von Stickstoff in das Titangitter.

Effektiver Spannungsabbau

Nachdem die Gefahr der Oxidation beseitigt ist, kann der Ofen die Proben sicher eine Stunde lang bei 550°C halten. Dieser thermische Zyklus baut effektiv die angesammelten Restspannungen aus dem Druckprozess ab.

Aufdeckung intrinsischer Eigenschaften

Der Abbau von Restspannungen ist entscheidend für eine genaue Validierung. Er stellt sicher, dass nachfolgende mechanische Prüfungen die *intrinsischen* Eigenschaften des Materials aufdecken und nicht Daten, die durch die im Herstellungsprozess verbliebene innere Spannung verzerrt sind.

Verständnis der Kompromisse und Nuancen

Temperaturabhängige Ergebnisse

Während 550°C für den Spannungsabbau ausreichen, werden manchmal höhere Temperaturen (z. B. 1.050°C) verwendet, um die Mikrostruktur zu verändern. Bei diesen höheren Temperaturen erleichtert das Vakuum die Umwandlung von spröden martensitischen Strukturen in zähere Alpha-Beta-Phasen, die oft für medizinische Implantate erforderlich sind.

Das Risiko von Vakuumlecks

Die Abhängigkeit von einem Vakuum erhöht die Komplexität. Selbst ein geringes Leck oder ein unzureichender Vakuumgrad während des Heizzyklus kann die gesamte Charge von Teilen ruinieren. Der Prozess erfordert eine rigorose Wartung der Ausrüstung, um eine vollständig inerte Umgebung zu gewährleisten.

Treffen Sie die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihre reinen Titanproben korrekt verarbeitet werden, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen technischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau liegt: Zielen Sie auf einen Standardzyklus von 550°C für eine Stunde ab, um Restspannungen zu neutralisieren, ohne die grundlegende Mikrostruktur zu verändern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Optimierung liegt: Erwägen Sie Zyklen bei höheren Temperaturen (bis zu 1.050°C), um die Phasenumwandlung für erhöhte Zähigkeit zu erleichtern, vorausgesetzt, Ihre Vakuumausrüstung kann die Integrität bei diesen Extremen aufrechterhalten.

Durch die Isolierung der Wärmebehandlung im Vakuum wandeln Sie ein chemisch flüchtiges gedrucktes Teil in eine stabile, zuverlässige technische Komponente um.

Zusammenfassungstabelle:

| Faktor | Luftglühen | Vakuumglühen |

|---|---|---|

| Chemische Reaktion | Hohe Oxidation & Stickstoffaufnahme | Inerte / Sauerstofffreie Umgebung |

| Materialintegrität | Wird spröde und schwach | Behält Duktilität und Zähigkeit |

| Spannungsabbau | Ineffektiv (Teilschäden) | Effektive Freisetzung bei 550°C+ |

| Mikrostruktur | Kontaminierte Alpha-Case-Schicht | Kontrollierte Phasenumwandlung |

Entfesseln Sie das volle Potenzial Ihrer Titanproben mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschungs- oder Fertigungsqualität beeinträchtigt. KINTEK bietet hochmoderne Vakuum-, Muffel- und Rohröfen, die speziell für die anspruchsvollen Anforderungen der Titan-Nachbearbeitung entwickelt wurden. Unterstützt durch Experten in F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen thermischen Zyklus- und Vakuumtiefenanforderungen zu erfüllen.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie uns noch heute, um die Hochtemperaturanforderungen Ihres Labors mit unseren Spezialisten zu besprechen!

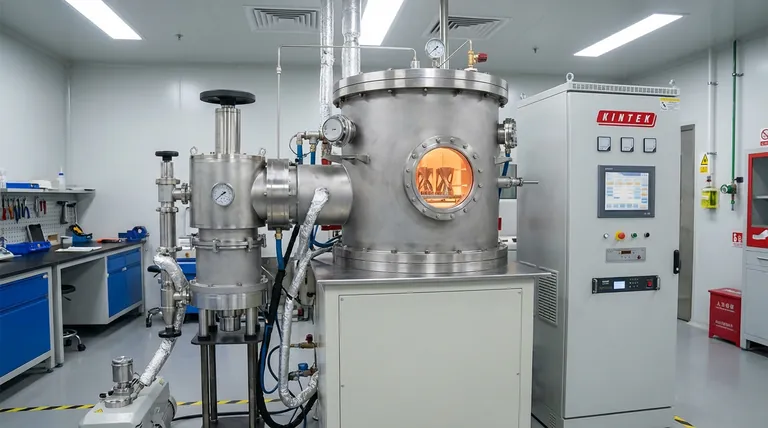

Visuelle Anleitung

Referenzen

- Yuji Shigeta, Yukiko Ozaki. Use of X-ray CT Imaging to Quantitatively Analyze the Effects of the Pore Morphology on the Tensile Properties of CP-Ti L-PBF Materials. DOI: 10.2355/isijinternational.isijint-2023-431

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wird das Hartlöten im Ofen in Forschung und Entwicklung eingesetzt? Entsperren Sie präzises Fügen für Materialinnovationen

- Welche Rolle spielt das Vakuumglühen bei der Verhinderung von Materialoxidation? Sichern Sie die Reinheit durch sauerstofffreie Wärmebehandlung

- Wie unterscheiden sich die Kühleigenschaften von Argon und Stickstoff in Vakuumöfen? Vergleichen Sie Geschwindigkeit, Sicherheit und Materialeignung

- Welche Faktoren sind entscheidend für erfolgreiches Vakuumlöten? Meistern Sie Sauberkeit, Fugendesign und thermische Kontrolle

- Wie funktioniert ein Vakuumsinterofen hinsichtlich der Beheizung? Präzisionssintern für überlegene Materialien meistern

- Können horizontale Vakuumöfen für spezifische Anforderungen angepasst werden? Maßgeschneiderte thermische Prozesse für optimale Ergebnisse

- Warum ist die präzise Steuerung der H2- und C2H2-Flussraten beim Plasmaschmieden von AISI 316L unerlässlich? Meistern Sie die S-Phase

- Welche Faktoren sollten bei der Auswahl eines Vakuum-Lichtbogenofens berücksichtigt werden? Optimieren Sie Ihre Materialproduktion mit Expertenwissen