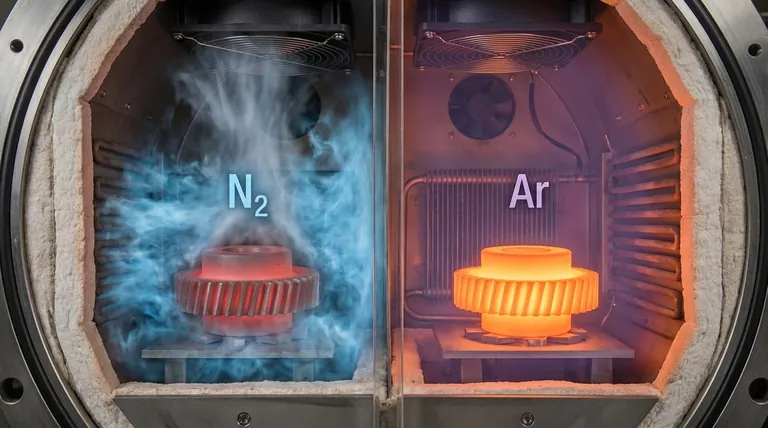

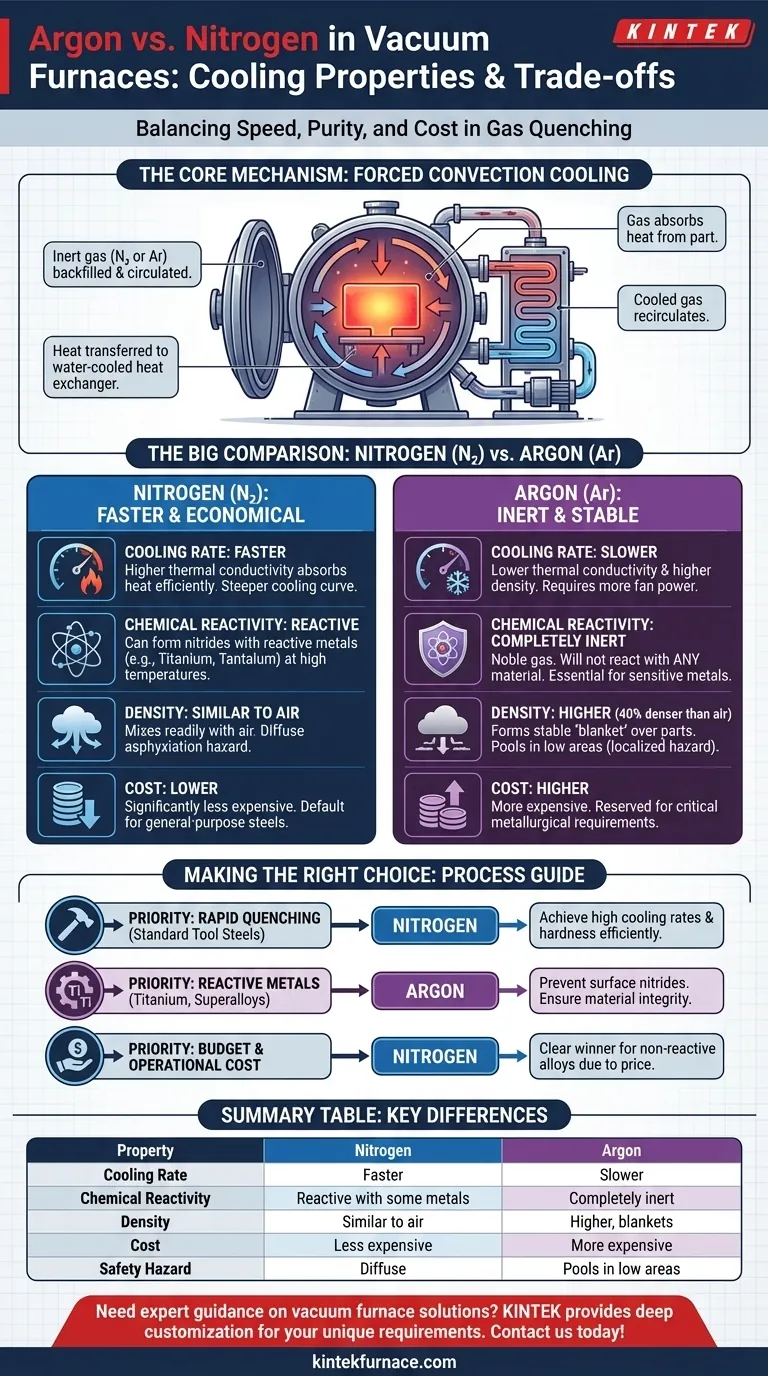

Im direkten Vergleich bietet Stickstoff in Vakuumöfen eine schnellere Abkühlrate als Argon. Dies liegt hauptsächlich daran, dass Stickstoff eine bessere Wärmeleitfähigkeit aufweist, wodurch es Wärme effizienter vom Werkstück aufnehmen und ableiten kann. Die Wahl hängt jedoch nicht nur von der Geschwindigkeit ab; sie beinhaltet kritische Kompromisse hinsichtlich der Prozesskompatibilität, der Materialintegrität und der Betriebssicherheit.

Während Stickstoff das effizientere Kühlmittel ist, machen Argon völlige Inertheit und höhere Dichte es für empfindliche Materialien unerlässlich. Ihre Wahl hängt davon ab, ob Ihre Priorität in der Maximierung der Abkühlgeschwindigkeit oder in der Gewährleistung der chemischen Reinheit und der Endergebnisse Ihres Teils liegt.

Die Physik der Ofenabkühlung: Warum die Gaswahl wichtig ist

Um den Unterschied zu verstehen, müssen wir uns zunächst den Mechanismus der Gasabschreckung in einem Vakuumofen ansehen. Der Prozess beruht auf erzwungener Konvektion, um Wärme vom Teil abzuleiten.

Der Kernmechanismus: Konvektiver Wärmetransport

Nach Abschluss des Heizzyklus wird die Vakuumkammer mit einem Inertgas wie Stickstoff oder Argon auf einen Überdruck, oft das Zweifache des Atmosphärendrucks oder mehr, wieder aufgefüllt.

Ein leistungsstarker Ventilator zirkuliert dieses Gas mit hoher Geschwindigkeit. Das Gas nimmt Wärme vom heißen Werkstück auf, transportiert sie zu einem Wärmetauscher (typischerweise wassergekühlt) und wird dann zurück in die heiße Zone rezirkuliert, um mehr Wärme aufzunehmen.

Stickstoff: Das schnellere Kühlmittel

Stickstoff ist das überlegene Gas für die schnelle Abkühlung. Seine molekulare Struktur verleiht ihm eine höhere spezifische Wärme und Wärmeleitfähigkeit im Vergleich zu Argon.

Das bedeutet, dass Stickstoff pro zirkuliertem Kubikfuß Gas mehr thermische Energie vom Teil aufnehmen und abtransportieren kann als Argon. Dies führt zu einer steileren Abkühlkurve und kürzeren Zykluszeiten.

Argon: Das langsamere, stabilere Mittel

Proben kühlen in Argon langsamer ab. Dies liegt an zwei Haupteigenschaften: seiner geringeren Wärmeleitfähigkeit und seiner höheren Dichte.

Da Argon weniger effektiv bei der Wärmeübertragung ist, ist der Abschreckprozess von Natur aus langsamer. Darüber hinaus erfordert seine hohe Dichte mehr Energie vom Umwälzventilator, um die gleiche Gasgeschwindigkeit wie bei Stickstoff zu erreichen, was die maximale Abkühlrate je nach Ofendesign weiter einschränken kann.

Über die Abkühlgeschwindigkeit hinaus: Kritische Prozessfaktoren

Das optimale Gas ist nicht immer das, das am schnellsten abkühlt. Die metallurgischen Anforderungen des zu verarbeitenden Materials sind oft der entscheidende Faktor.

Chemische Reaktivität: Wenn Reinheit oberste Priorität hat

Dies ist der kritischste Unterschied. Obwohl beide Gase als „inert“ gelten, kann Stickstoff bei den hohen Temperaturen eines Vakuumofens mit bestimmten Elementen reagieren.

Stickstoff reagiert beispielsweise mit Titan, Tantal und einigen Edelstählen unter Bildung von Nitriden auf der Oberfläche des Teils. Dies kann die Materialeigenschaften verändern und ist in der Regel unerwünscht.

Argon ist als Edelgas unter allen Ofenbedingungen vollständig inert. Es reagiert mit keinem Material und ist somit die einzig sichere Wahl für die Verarbeitung hochreaktiver Metalle.

Gasdichte und Schutzschicht (Blanketing)

Argon ist etwa 40 % dichter als Luft, während die Dichte von Stickstoff der von Luft sehr ähnlich ist. Dieser Unterschied hat praktische Auswirkungen.

Die hohe Dichte von Argon ermöglicht es ihm, eine stabile „Schutzschicht“ über Teilen zu bilden und sie so mit minimalem Gasfluss effektiv vor Verunreinigungen zu schützen. Dies kann bei statischer Kühlung oder Anwendungen mit geringem Durchfluss von Vorteil sein.

Der Einfluss des Ofendesigns

Die Wahl des Gases ist nur ein Teil der Gleichung. Die Effizienz des Abschrecksystems eines Ofens – einschließlich der Leistung seines Umwälzventilators, der Effizienz seines Wärmetauschers und des Designs seiner Gasdüsen – spielt eine enorme Rolle für die endgültige Abkühlrate. Ein gut konzipiertes System, das Argon verwendet, kann ein schlecht konzipiertes System, das Stickstoff verwendet, übertreffen.

Abwägungen verstehen: Sicherheit und Kosten

Praktische Überlegungen wie die Sicherheit des Bedieners und die Betriebskosten sind ebenso wichtig wie die technische Leistung des Gases.

Die Erstickungsgefahr: Ein wichtiger Sicherheitsunterschied

Beide Gase sind Erstickungsmittel, was bedeutet, dass sie in einem geschlossenen Raum Sauerstoff verdrängen können und beim Einatmen tödlich sind. Ihre Dichten führen jedoch im Falle eines Lecks zu unterschiedlichen Arten von Gefahren.

Da Argon dichter als Luft ist, sammelt es sich in tiefliegenden Bereichen wie Gruben oder Kellern an, wobei atembare Luft darüber bleibt. Stickstoff vermischt sich leicht mit der Luft und erzeugt eine diffuse Gefahr im gesamten Raum, die ohne Monitore schwerer zu erkennen ist. Beide erfordern eine ordnungsgemäße Belüftung und Sauerstoffüberwachung.

Wirtschaftlichkeit

Es gibt einen erheblichen Kostenunterschied zwischen den beiden Gasen. Stickstoff ist wesentlich günstiger als Argon.

Aus diesem Grund ist Stickstoff die Standardwahl für die allgemeine Wärmebehandlung von gängigen Stählen und anderen nicht reaktiven Legierungen. Argon wird typischerweise für Prozesse reserviert, bei denen seine chemische Inertheit eine strikte metallurgische Anforderung darstellt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl eines Abschreckgases muss eine bewusste Entscheidung sein, die auf Ihrem Material, Ihren Prozesszielen und Ihren betrieblichen Einschränkungen beruht.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abschreckung von Standardwerkzeugstählen liegt: Stickstoff ist die effektivere und wirtschaftlichere Wahl, um hohe Abkühlraten und die gewünschte Härte zu erreichen.

- Wenn Sie hochreaktive Metalle wie Titan oder bestimmte Superlegierungen verarbeiten: Argon ist zwingend erforderlich, um die Bildung unerwünschter Oberflächennitride zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Ziel eine kontrollierte, langsame Abkühlung zum Auslagern oder zur Spannungsfreigabe ist: Beide Gase können verwendet werden, aber die „Schutzschicht“-Wirkung von Argon kann bei geringerem Gasfluss eine bessere Stabilität bieten, wenn das Material empfindlich ist.

- Wenn Budget und Betriebskosten die Haupttreiber sind: Stickstoff ist aufgrund seines niedrigeren Preispunktes der klare Gewinner, vorausgesetzt, es ist chemisch mit Ihrem Material kompatibel.

Letztendlich geht es bei der Auswahl des richtigen Gases darum, die thermischen Anforderungen Ihres Prozesses mit den chemischen Einschränkungen Ihres Materials in Einklang zu bringen.

Zusammenfassungstabelle:

| Eigenschaft | Stickstoff | Argon |

|---|---|---|

| Abkühlrate | Schneller aufgrund höherer Wärmeleitfähigkeit | Langsamer aufgrund geringerer Wärmeleitfähigkeit und höherer Dichte |

| Chemische Reaktivität | Kann mit reaktiven Metallen reagieren (z. B. Titan) | Vollständig inert, sicher für alle Materialien |

| Dichte | Ähnlich wie Luft, vermischt sich leicht | Höher, bildet eine stabile Schutzschicht |

| Kosten | Weniger teuer | Teurer |

| Sicherheitsrisiko | Diffuses Erstickungsrisiko | Sammelt sich in tiefen Bereichen, lokalisiertes Risiko |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Kühlgases für Ihren Vakuumofen? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es bei der Verarbeitung reaktiver Metalle oder bei der Optimierung von Geschwindigkeit und Kosten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Materialergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen