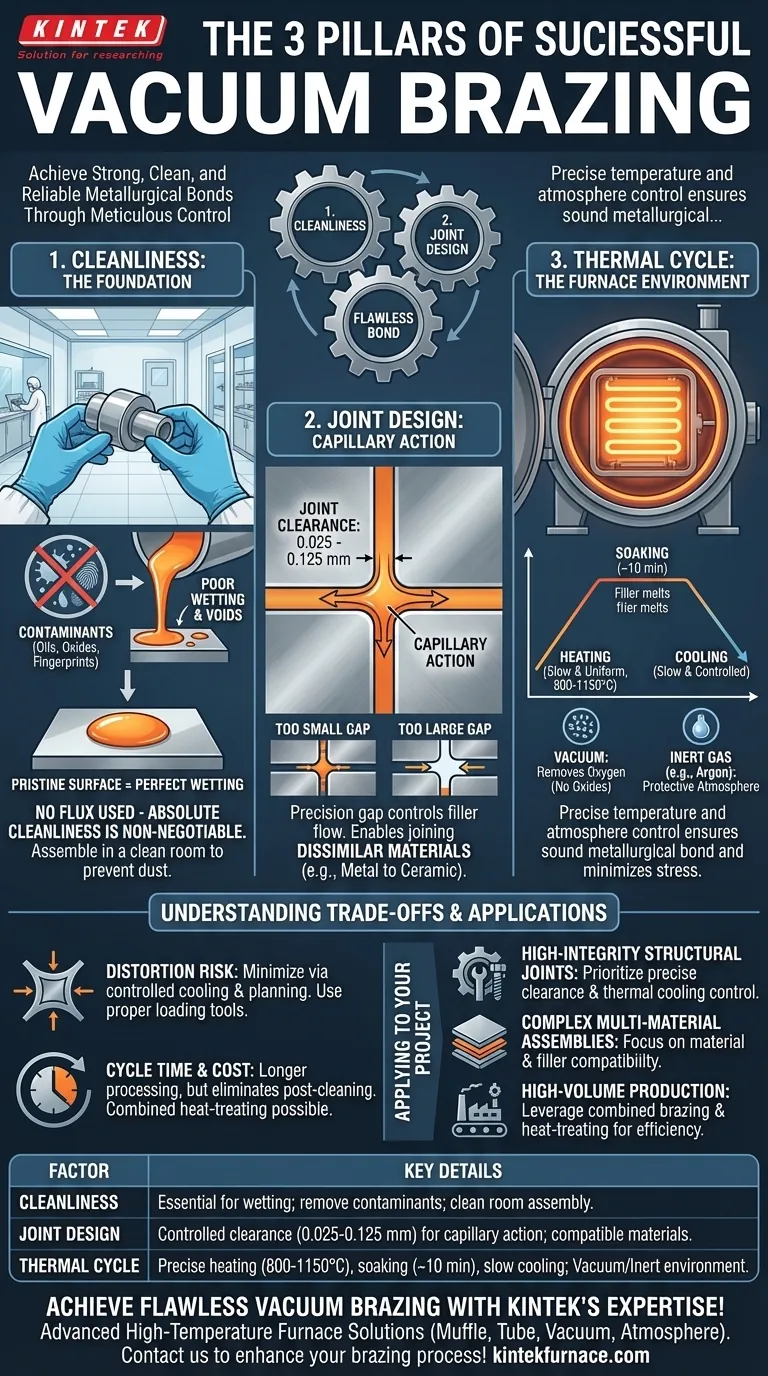

Um ein erfolgreiches Vakuumlöten zu erzielen, müssen Sie drei Kernbereiche sorgfältig kontrollieren: die Sauberkeit der Komponenten vor dem Löten, das physische Design der Fuge selbst und den präzisen thermischen Zyklus innerhalb des Vakuumofens. Diese Elemente wirken zusammen, um eine Umgebung zu schaffen, in der eine starke, saubere und zuverlässige metallurgische Verbindung ohne Defekte entstehen kann.

Der Erfolg des Vakuumlötens wird nicht von einem einzigen Faktor bestimmt, sondern von einem ganzheitlichen Kontrollsystem. Es ist ein Prozess, bei dem eine makellose, sauerstofffreie Umgebung geschaffen wird, in der eine präzise Temperaturkontrolle und ein optimales Fugendesign es dem Füllmetall ermöglichen, sich perfekt mit den Grundmaterialien zu verbinden.

Das Fundament: Vorbereitung und Sauberkeit

Der häufigste Fehler beim Vakuumlöten tritt auf, bevor die Teile überhaupt in den Ofen gelangen. Absolute Sauberkeit ist nicht verhandelbar.

Warum Verunreinigungen der Feind sind

Verunreinigungen wie Öle, Fette, Oxide und sogar Fingerabdrücke wirken als Barriere. Sie verhindern, dass das geschmolzene Lötfüllmetall die Oberflächen des Grundmetalls "benetzt" und gleichmäßig darüberfließt.

Dies führt zu Hohlräumen, unvollständigen Fugen und einer drastisch schwächeren Verbindung. Da beim Vakuumlöten kein Flussmittel zur chemischen Reinigung der Oberflächen während des Erhitzens verwendet wird, ist die anfängliche Sauberkeit das Einzige, was eine ordnungsgemäße Verbindung gewährleistet.

Die Rolle einer sauberen Umgebung

Ihre Kontrolle über die Sauberkeit muss über die Teile selbst hinausgehen. Die Montage von Komponenten in einem speziellen Reinraum ist entscheidend.

Diese Praxis verhindert, dass Staub, Fasern und andere luftgetragene Partikel auf den vorbereiteten Teilen oder dem Füllmetall haften bleiben, bevor sie in den Ofen geladen werden.

Die Lötumgebung meistern: Der Ofen

Der Vakuumofen ist der Ort, an dem der Fügeprozess stattfindet. Die Kontrolle der Atmosphäre und des Temperaturprofils ist der Schlüssel zur Schaffung einer makellosen Verbindung.

Das notwendige Vakuum erreichen

Der Hauptzweck des Vakuums besteht darin, Sauerstoff und andere reaktive Gase zu entfernen. Dies verhindert die Bildung von Oxiden auf den Metalloberflächen, wenn diese erhitzt werden.

Ohne Oxide kann das Füllmetall direkt mit den Grundmaterialien interagieren, was zu einer hellen, sauberen und metallurgisch einwandfreien Verbindung führt. Für einige Anwendungen wird die Kammer mit einem Inertgas wie Argon gespült, um eine Schutzatmosphäre zu schaffen.

Der thermische Zyklus: Ein präzises Rezept

Der thermische Zyklus ist das spezifische Heiz-, Halte- und Abkühlprofil für die Baugruppe.

- Erhitzen: Die Teile werden langsam und gleichmäßig auf die Löttemperatur erwärmt, die typischerweise zwischen 800°C und 1150°C liegt. Dieses langsame Aufheizen minimiert thermische Spannungen und Verformungen.

- Halten: Die Baugruppe wird für eine kurze Zeit, oft etwa 10 Minuten, auf der Löttemperatur gehalten, damit das Füllmetall vollständig schmelzen und durch die gesamte Fuge fließen kann.

- Abkühlen: Ein langsames, kontrolliertes Abkühlen ist unerlässlich, um Eigenspannungen zu reduzieren und Rissbildung zu verhindern, wodurch die Integrität der Endmontage erhalten bleibt.

Design für den Erfolg: Fugen- und Materialbetrachtungen

Ein perfekter Prozess kann ein schlecht konstruiertes Teil nicht reparieren. Das physische Design der Fuge ist genauso entscheidend wie die Ofenumgebung.

Die entscheidende Rolle des Fugenabstands

Das Vakuumlöten beruht auf der Kapillarwirkung, um das geschmolzene Füllmetall in den Spalt zwischen den Teilen zu ziehen. Der Spalt, oder Fugenabstand, muss präzise kontrolliert werden.

Ein typischer Abstand liegt zwischen 0,025 mm und 0,125 mm. Ist der Spalt zu klein, kann das Füllmetall nicht hineinfließen; ist er zu groß, versagt die Kapillarwirkung und die Fuge wird schwach oder unvollständig.

Die richtigen Materialien auswählen

Eine sorgfältige Auswahl sowohl der Grundmetalle als auch der Lötfülllegierung ist unerlässlich. Die Materialien müssen miteinander und mit dem vorgesehenen thermischen Zyklus kompatibel sein.

Dieser Prozess eignet sich hervorragend zum Fügen unterschiedlicher Materialien, wie z.B. Metallen mit Keramiken, was ein entscheidender Vorteil gegenüber anderen Fügeverfahren ist. Der Schmelzpunkt des Füllmetalls muss niedriger sein als der der Grundmaterialien.

Die Kompromisse verstehen

Obwohl leistungsstark, hat das Vakuumlöten praktische Einschränkungen und erfordert ein Verständnis seiner inhärenten Kompromisse.

Das Risiko von Verformungen

Obwohl eine kontrollierte Abkühlung Spannungen erheblich minimiert, bedeutet die Beteiligung hoher Temperaturen, dass das Risiko von Verformungen nie Null ist. Komplexe Geometrien oder Baugruppen mit sehr unterschiedlichen Materialstärken erfordern eine sorgfältige Planung und geeignete Ladewerkzeuge zur Unterstützung der Teile.

Zykluszeit und Kosten

Vakuumlöten ist kein augenblicklicher Prozess. Die Notwendigkeit, ein Vakuum zu evakuieren und langsame Heiz- und Kühlzyklen auszuführen, führt zu längeren Bearbeitungszeiten im Vergleich zu anderen Methoden.

Obwohl es durch die Eliminierung der Reinigung nach dem Löten und die Ermöglichung kombinierter Wärmebehandlungszyklen kostengünstig sein kann, sind die anfängliche Ausrüstungsinvestition und die Zykluszeit wichtige Überlegungen.

Prozesskontrolle ist absolut

Es gibt wenig Spielraum für Fehler. Ein Versagen bei der Sauberkeit, eine schlecht entworfene Fuge oder ein falsches thermisches Profil bedeutet oft, dass das gesamte Teil verschrottet werden muss. Der Prozess erfordert eine strenge Kontrolle und eine Inspektion und Prüfung nach dem Löten, um die Qualität sicherzustellen.

Dies auf Ihr Projekt anwenden

Ihr Fokus sollte sich an dem primären Ziel Ihrer spezifischen Anwendung orientieren.

- Wenn Ihr primäres Ziel hochintegre Strukturverbindungen sind: Priorisieren Sie präzisen Fugenabstand und akribische Kontrolle über den thermischen Abkühlzyklus, um Restspannungen zu minimieren.

- Wenn Ihr primäres Ziel komplexe Mehrkomponenten-Baugruppen sind: Konzentrieren Sie sich auf die Kompatibilität zwischen Grundmaterialien und der Fülllegierung, um eine starke metallurgische Verbindung sicherzustellen.

- Wenn Ihr primäres Ziel die Großserienproduktion ist: Nutzen Sie die Möglichkeit, das Löten mit Wärmebehandlung und Aushärtung in einem einzigen Ofenzyklus zu kombinieren, um die Effizienz zu maximieren.

Letztendlich wird erfolgreiches Vakuumlöten erreicht, indem es als integriertes System betrachtet wird, bei dem jeder Schritt, vom Design bis zur Endkontrolle, von entscheidender Bedeutung ist.

Zusammenfassungstabelle:

| Faktor | Wichtige Details |

|---|---|

| Sauberkeit | Unerlässlich für die Benetzung des Füllmetalls; erfordert die Entfernung von Öl, Fett und Oxiden; Montage im Reinraum zur Vermeidung von Verunreinigungen. |

| Fugendesign | Kontrollierter Abstand (0,025-0,125 mm) für Kapillarwirkung; kompatible Materialien für das Verbinden unterschiedlicher Werkstoffe. |

| Thermischer Zyklus | Präzises Erhitzen (800-1150°C), Halten (~10 min) und langsames Abkühlen zur Minimierung von Spannungen und Sicherstellung einer ordnungsgemäßen Verbindung. |

| Vakuumumgebung | Entfernt Sauerstoff, um Oxide zu verhindern; kann Inertgase wie Argon zum Schutz verwenden. |

Erzielen Sie makelloses Vakuumlöten mit der Expertise von KINTEK! Durch herausragende F&E und hauseigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für hochintegre Strukturverbindungen, komplexe Mehrkomponenten-Baugruppen oder die Großserienproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Lötprozess verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?