Im Kern verhindert das Vakuumglühen die Materialoxidation, indem der Wärmebehandlungsprozess in einer Hochvakuumkammer durchgeführt wird. Durch die mechanische Entfernung der Luft, insbesondere reaktiver Gase wie Sauerstoff, eliminiert der Prozess die wesentlichen Bestandteile, die für das Auftreten von Oxidation erforderlich sind, und stellt so sicher, dass die Materialoberfläche rein und unverändert bleibt.

Die Herausforderung jeder Wärmebehandlung besteht darin, dass erhöhte Temperaturen unerwünschte chemische Reaktionen wie Rost und Zunderbildung drastisch beschleunigen. Vakuumglühen löst dieses Problem nicht durch das Hinzufügen einer Schutzschicht, sondern durch die Entfernung der atmosphärischen Reaktanten – hauptsächlich Sauerstoff –, die die Degradation überhaupt erst verursachen.

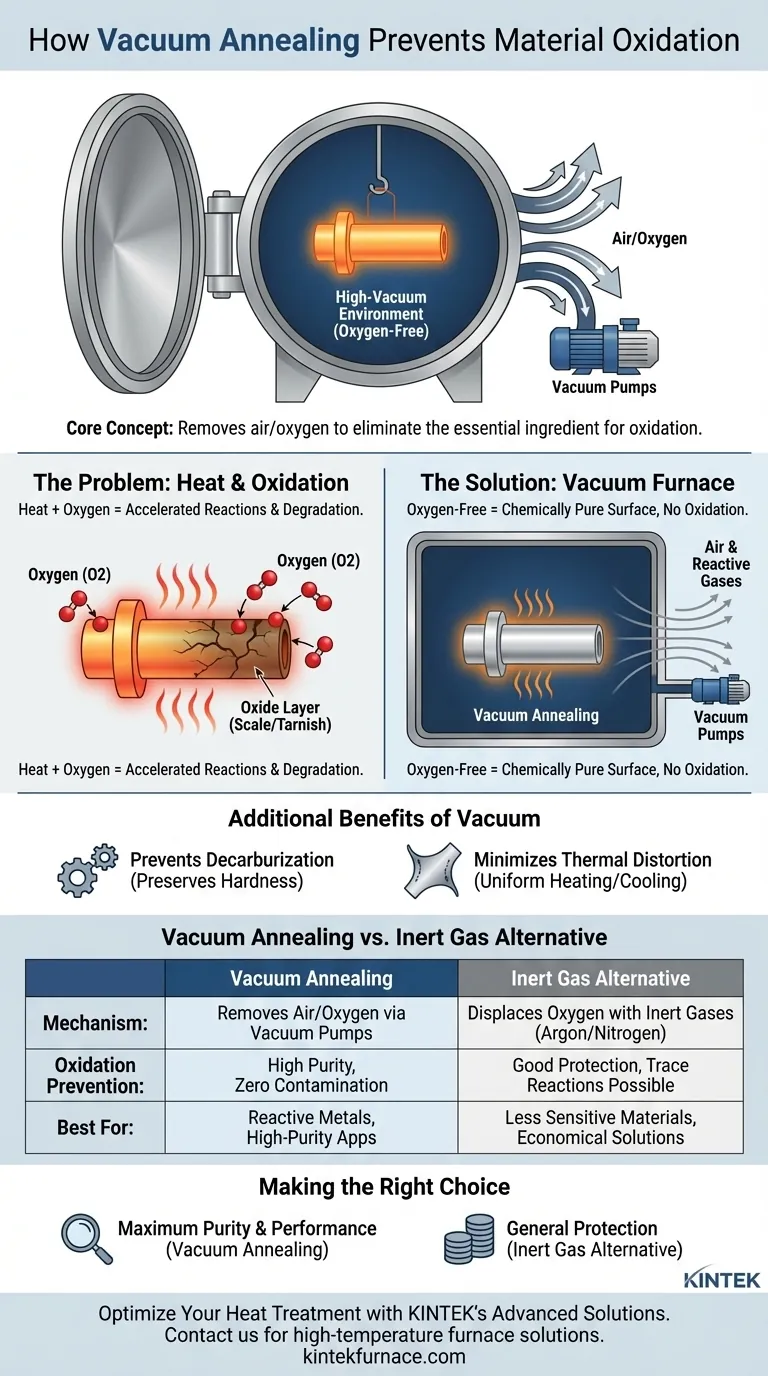

Das Grundproblem: Hitze und Oxidation

Alle Wärmebehandlungsprozesse, einschließlich des Glühens, müssen die Wechselwirkung des Materials mit seiner Umgebung steuern. Bei hohen Temperaturen wird diese Wechselwirkung zu einer erheblichen technischen Herausforderung.

Warum Hitze Reaktionen beschleunigt

Hitze wirkt als Katalysator für chemische Reaktionen. Wenn die Temperatur eines Metalls steigt, vibrieren seine Atome energiereicher, wodurch sie wesentlich anfälliger für Reaktionen mit allen in der umgebenden Atmosphäre vorhandenen Gasen werden.

Die Rolle von Sauerstoff

Sauerstoff ist hochreaktiv, insbesondere mit heißen Metallen. Wenn eine heiße Metalloberfläche Sauerstoff ausgesetzt wird, verbinden sie sich zu einer Schicht aus Oxiden (Zunder oder Anlauf). Diese Oxidschicht kann die mechanischen Eigenschaften, die elektrische Leitfähigkeit und die Oberflächenbeschaffenheit des Materials beeinträchtigen.

Wie Vakuumöfen die Lösung bieten

Ein Vakuumofen ist ein technisches System, das entwickelt wurde, um eine präzise gesteuerte, kontaminationsfreie Umgebung für thermische Prozesse zu schaffen.

Schaffung einer sauerstofffreien Umgebung

Der Prozess beginnt damit, dass das Material in eine versiegelte Kammer gelegt wird. Ein leistungsstarkes System von Vakuumpumpen entfernt dann die Luft und andere Gase, bis eine extrem niedrige Druck (Hochvakuum)-Umgebung erreicht ist.

Dieser Akt der physischen Entfernung der Atmosphäre unterbindet das Potenzial für eine Oxidationsreaktion. Ohne Sauerstoff kann die Metalloberfläche auch bei extremen Temperaturen nicht oxidieren.

Schutz der Materialintegrität

Durch die Verhinderung von Oxidation bleibt das Material chemisch rein und behält während der Heiz- und Kühlzyklen eine helle, saubere Oberfläche. Dies ist entscheidend für Hochleistungsanwendungen, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Derselbe Grundsatz wird bei verwandten Prozessen wie dem Vakuumlöten angewendet, bei dem eine sauerstofffreie Umgebung dafür sorgt, dass das Füllmetall sauber fließt und so außergewöhnlich starke und zuverlässige Verbindungen ohne Verunreinigungen entstehen.

Verständnis der Kompromisse und Alternativen

Obwohl hochwirksam, ist das Vakuumglühen nicht die einzige Methode zur Steuerung der Atmosphäre während der Wärmebehandlung. Das Verständnis der Alternativen ist entscheidend für eine fundierte Entscheidung.

Die Inertgas-Alternative

Ein alternativer Ansatz ist der Ersatz der reaktiven Luft in einem Ofen durch ein nicht-reaktives Inertgas, wie Argon oder Stickstoff. Dieser Prozess, bekannt als Inertgas-Spülung, verdrängt den Sauerstoff, anstatt ihn zu entfernen.

Vakuum vs. Inertgas

Ein Vakuum bietet einen höheren Reinheitsgrad, da es praktisch alle Gase aktiv entfernt. Dies macht es unerlässlich für hochreaktive Metalle wie Titan oder für Anwendungen, bei denen keinerlei Kontamination toleriert wird.

Eine Inertgasatmosphäre ist oft eine kostengünstigere Lösung, die für viele gängige Metalle und Prozesse, bei denen leichte Spuren von Reaktionen akzeptabel sind, einen ausreichenden Schutz bietet.

Zusätzliche Vorteile eines Vakuums

Neben der Verhinderung von Oxidation bietet die kontrollierte Vakuumumgebung weitere Vorteile. Sie verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche des Stahls – was die Härte erhält. Das langsame, gleichmäßige Erhitzen und Abkühlen im Vakuum hilft auch, thermische Verformungen und Verwerfungen von Teilen zu minimieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen atmosphärischen Kontrolle hängt vollständig von Ihrem Material, Ihrem Budget und der erforderlichen Leistung des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Vakuumglühen ist die definitive Wahl, insbesondere für reaktive Metalle oder missionskritische Komponenten, bei denen jegliche Oberflächenkontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Oxidationsverhinderung bei weniger empfindlichen Materialien liegt: Eine Inertgasatmosphäre kann hervorragende Ergebnisse liefern und eine wirtschaftlichere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Schaffung außergewöhnlich sauberer und starker Verbindungen liegt: Vakuumlöten nutzt dasselbe Prinzip, um einen kontaminationsfreien Fügeprozess zu gewährleisten.

Letztendlich geht es bei der Wahl der richtigen atmosphärischen Kontrolle darum, die Präzision Ihres Prozesses an die Leistungsanforderungen Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Aspekt | Vakuumglühen | Inertgas-Alternative |

|---|---|---|

| Mechanismus | Entfernt Luft und Sauerstoff über Vakuumpumpen | Verdrängt Sauerstoff mit Inertgasen wie Argon oder Stickstoff |

| Oxidationsverhinderung | Hohe Reinheit, eliminiert nahezu alle Gase für keine Kontamination | Guter Schutz, kann aber Spurenreaktionen zulassen |

| Am besten geeignet für | Reaktive Metalle (z.B. Titan), Hochreinigungsanwendungen | Weniger empfindliche Materialien, kostengünstige Lösungen |

| Zusätzliche Vorteile | Verhindert Entkohlung, minimiert thermische Verformung | Einfachere Einrichtung, oft wirtschaftlicher |

Optimieren Sie Ihre Wärmebehandlung mit den fortschrittlichen Lösungen von KINTEK

Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Vakuumglühen für maximale Reinheit oder maßgeschneiderte Systeme für spezifische Materialien benötigen, wir liefern zuverlässige Leistung und verbesserte Effizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Oxidation verhindern und Ihre Materialergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen