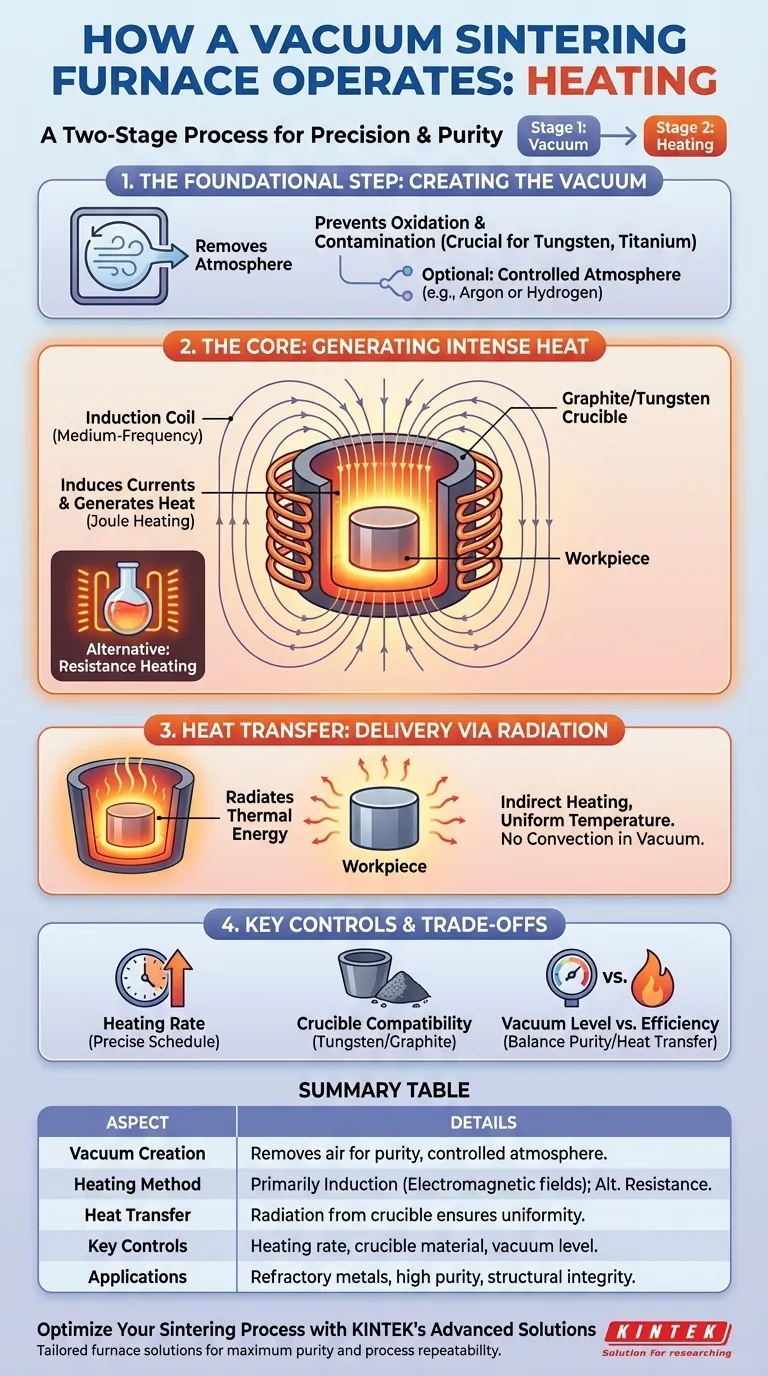

Im Kern funktioniert ein Vakuumsinterofen nach einem zweistufigen Verfahren. Zuerst wird die Atmosphäre aus einer versiegelten Kammer entfernt, um ein sauberes, kontrolliertes Vakuum zu erzeugen. Dann wird intensive Wärme – meist durch elektromagnetische Induktion – erzeugt, die auf das Material gestrahlt wird, um es ohne Schmelzen zu einer festen Masse zu verschmelzen.

Das grundlegende Ziel dieser Heizmethode ist nicht nur das Erreichen hoher Temperaturen, sondern dies mit absoluter Präzision in einer hochreinen Umgebung zu tun. Dies verhindert unerwünschte chemische Reaktionen und gewährleistet, dass das Endprodukt eine überragende strukturelle Integrität und Reinheit aufweist.

Der grundlegende Schritt: Das Vakuum erzeugen

Bevor jegliche Erhitzung stattfindet, muss der Ofen ein stabiles Vakuum herstellen. Dieser erste Schritt ist nicht verhandelbar und zentral für den gesamten Prozess.

Vermeidung von Oxidation und Kontamination

Durch das Entfernen von Luft und anderen reaktiven Gasen verhindert die Vakuumumgebung, dass das Material bei hohen Temperaturen oxidiert oder kontaminiert wird. Dies ist entscheidend für die Verarbeitung reaktiver oder hochschmelzender Metalle wie Wolfram und Titan.

Ermöglichung präziser Atmosphärenkontrolle

Sobald ein Vakuum erreicht ist, kann der Ofenbediener bei Bedarf eine spezifische, kontrollierte Atmosphäre einführen. Für bestimmte Prozesse kann ein Partialdruck eines Inertgases (wie Argon) oder eines reaktiven Gases (wie Wasserstoff zur Deoxidation) verwendet werden, um die Sinterumgebung weiter zu verfeinern.

Der zentrale Heizmechanismus: Wie Wärme erzeugt wird

Nachdem das Vakuum hergestellt ist, beginnt der Ofen den Heizzyklus. Während mehrere Methoden existieren, dominiert eine bei Hochleistungsanwendungen.

Induktionsheizung: Die primäre Methode

Die meisten modernen Vakuumsinteröfen verwenden mittelfrequente Induktionsheizung. Eine elektrische Spule außerhalb der Heizzone erzeugt ein starkes wechselndes Magnetfeld.

Dieses Feld durchdringt einen Graphit- oder Wolframtiegel im Inneren des Ofens. Der Tiegel widersteht dem Magnetfeld, wodurch starke elektrische Ströme in ihm induziert werden, die intensive Wärme erzeugen (Joulesche Wärme).

Widerstandsheizung: Ein alternativer Ansatz

Eine alternative Methode verwendet leistungsstarke Widerstandsheizelemente, oft aus Graphit, Molybdän oder Wolfram. Diese Heizungen umgeben den Arbeitsbereich (manchmal als Retorte bezeichnet) und erzeugen Wärme ähnlich einem konventionellen Ofen, jedoch bei weitaus höheren Temperaturen. Die Wärme wird dann auf das Werkstück im Inneren übertragen.

Wärmeübertragung: Energie an das Werkstück abgeben

Wärme zu erzeugen ist nur die halbe Miete. Das System muss diese Wärme gleichmäßig an das zu sinternde Material abgeben.

Vom Tiegel zum Bauteil über Strahlung

Im Vakuum ist die Wärmeübertragung durch Konvektion vernachlässigbar. Stattdessen strahlen der beheizte Tiegel oder die Heizelemente thermische Energie direkt auf das Werkstück ab. Diese indirekte Erwärmung ist entscheidend für den Prozess.

Sicherstellung einer gleichmäßigen Temperatur

Da der gesamte Tiegel zur Wärmequelle wird, strahlt er Energie von allen Seiten auf das Werkstück in seinem Zentrum ab. Dies fördert eine außergewöhnliche Temperaturgleichmäßigkeit und verhindert Hotspots und Temperaturgradienten, die die strukturelle Integrität eines Teils beeinträchtigen können.

Abwägung von Kompromissen und Schlüsselsteuerungen

Die Effektivität der Vakuumsinterheizung liegt in der präzisen Kontrolle mehrerer Variablen. Ein Missverständnis dieser kann zu schlechten Ergebnissen führen.

Die Bedeutung der Heizrate

Die Rate des Temperaturanstiegs ist ebenso kritisch wie die endgültige Sintertemperatur. Ein programmierbares Steuerungssystem ermöglicht es dem Bediener, die Temperatur nach einem präzisen Zeitplan hoch- und herunterzufahren, was für die Bewältigung von Materialspannungen und die Sicherstellung eines vollständigen Sinterprozesses unerlässlich ist.

Material- und Tiegelkompatibilität

Die Wahl des Tiegelmaterials erfolgt bewusst. Ein Wolframtiegel wird für sehr hochtemperaturige Anwendungen mit hochschmelzenden Metallen verwendet, während ein Graphittiegel eine gängige Wahl für andere Materialien ist. Der Tiegel muss in der Lage sein, die Zieltremperatur zu widerstehen, ohne mit dem Werkstück zu reagieren.

Vakuumniveau vs. Effizienz

Ein tieferes Vakuum gewährleistet eine höhere Reinheit, kann aber auch die Wärmeübertragung weniger effizient machen, indem alle Gasmoleküle eliminiert werden, die zur Wärmeleitung beitragen könnten. Der Prozess muss das erforderliche Vakuumniveau für die Reinheit mit der Notwendigkeit einer effizienten und gleichmäßigen Erwärmung in Einklang bringen.

Die richtige Wahl für Ihr Sinterziel treffen

Das Verständnis der Prinzipien der Vakuumofenheizung ermöglicht es Ihnen, den Prozess an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für hochschmelzende Metalle liegt: Die Kombination aus einem Tiefvakuum und Induktionsheizung eines chemisch kompatiblen Tiegels (wie Wolfram) ist die definitive Methode.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Gleichmäßigkeit liegt: Ihr Erfolg hängt von der Synergie zwischen dem Vakuumsystem, einem präzisen Temperaturregler und einer indirekten Heizmethode ab, die eine gleichmäßige Wärmestrahlung gewährleistet.

- Wenn Sie inkonsistente Ergebnisse beheben möchten: Untersuchen Sie sofort die Stabilität Ihres Vakuums während des Heizzyklus, die Genauigkeit Ihrer Temperatursensoren (Thermoelemente) und die physikalische Integrität Ihrer Heizelemente oder des Tiegels.

Durch die Beherrschung dieser Prinzipien von Vakuum, Wärmeerzeugung und Wärmeübertragung erhalten Sie die vollständige Kontrolle über die endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Vakuumerzeugung | Entfernt Luft, um Oxidation und Kontamination zu verhindern, ermöglicht kontrollierte Atmosphären. |

| Heizmethode | Primär Induktionsheizung über elektromagnetische Felder; Alternative ist Widerstandsheizung. |

| Wärmeübertragung | Strahlung vom Tiegel zum Werkstück gewährleistet gleichmäßige Temperatur ohne Konvektion. |

| Schlüsselsteuerungen | Heizrate, Vakuumniveau und Tiegelmaterialkompatibilität für optimales Sintern. |

| Anwendungen | Ideal für hochschmelzende Metalle wie Wolfram und Titan, gewährleistet hohe Reinheit und strukturelle Integrität. |

Optimieren Sie Ihren Sinterprozess mit den fortschrittlichen Lösungen von KINTEK

Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsarbeit sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie maximale Reinheit für hochschmelzende Metalle oder eine verbesserte Prozesswiederholbarkeit benötigen, unsere Expertise sichert überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen auf Ihre spezifischen Sinterziele zuschneiden und die Leistung Ihres Materials steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung