In Forschung und Entwicklung ist das Hartlöten im Ofen ein grundlegendes Werkzeug für Materialinnovation und fortschrittliche Prototypenerstellung. Es wird verwendet, um das Materialverhalten unter präzise kontrollierten thermischen Bedingungen zu untersuchen, neuartige Verbindungstechniken für ungleiche Materialien zu entwickeln und funktionale Prototypen komplexer Komponenten für Tests und Validierung zu erstellen.

Der wahre Wert des Hartlötens im Ofen in F&E liegt in seiner Präzision. Die Fähigkeit, die Erwärmung, Abkühlung und die atmosphärische Umgebung zu steuern, ermöglicht es Forschern, Variablen zu isolieren und die Grenzen neuer Materialien und Designs zuverlässig zu testen.

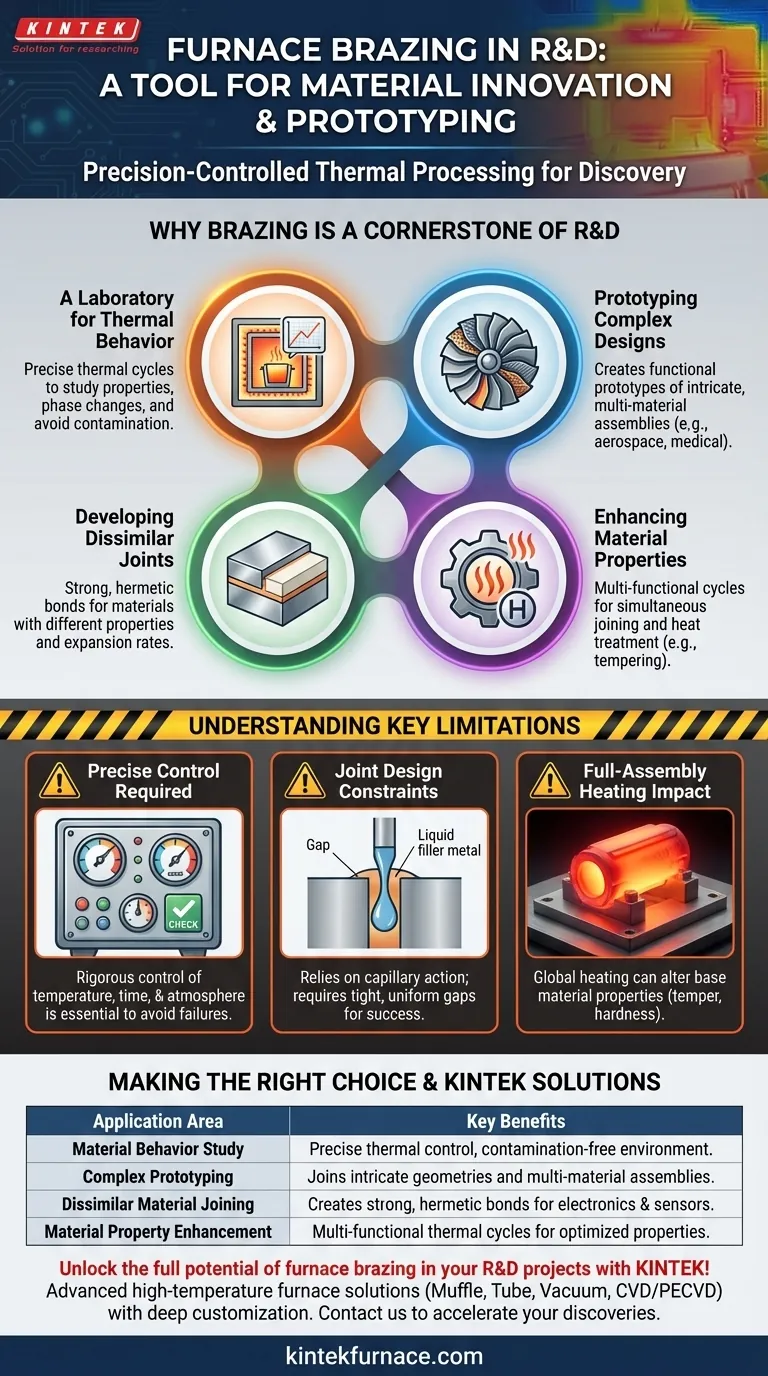

Warum das Hartlöten ein Eckpfeiler der F&E ist

Das Hartlöten im Ofen bietet eine kontrollierte Umgebung, die für Experimente und Entdeckungen unerlässlich ist. Dies macht es zu einem unverzichtbaren Prozess, um die Grenzen der Materialwissenschaft und des Konstruktionsdesigns zu erweitern.

Ein Labor für thermisches Verhalten

In der F&E ist das Verständnis, wie sich ein Material beim Erhitzen verhält, von entscheidender Bedeutung. Ein Löt-Ofen fungiert als Hochtemperatur-Labor, das es Forschern ermöglicht, präzise thermische Zyklen durchzuführen.

Dieses kontrollierte Erhitzen und Abkühlen ermöglicht die Untersuchung von Materialeigenschaften, Phasenumwandlungen und den Auswirkungen der Wärmebehandlung ohne atmosphärische Verunreinigung, was für die Entwicklung und Validierung neuer Legierungen entscheidend ist.

Prototypenerstellung komplexer und multi-materialer Designs

Viele fortschrittliche Komponenten, von Turbinenschaufeln in der Luft- und Raumfahrt bis hin zu medizinischen Implantaten, weisen komplizierte Geometrien auf und bestehen aus mehreren Materialien.

Das Hartlöten im Ofen eignet sich hervorragend zum Verbinden dieser komplexen Baugruppen. Es ermöglicht die Herstellung voll funktionsfähiger Prototypen, die nicht aus einem einzigen Stück gefertigt werden könnten, und erlaubt so realistische Leistungstests frühzeitig im Entwicklungszyklus.

Entwicklung von Verbindungen für ungleiche Materialien

Eine große Herausforderung im Ingenieurwesen ist das Verbinden von Materialien mit unterschiedlichen Eigenschaften, wie Metallen mit Keramiken oder Legierungen mit unterschiedlichen Wärmeausdehnungskoeffizienten.

Das Hartlöten im Ofen ist eine primäre Methode zur Bewältigung dieses Problems. Die F&E in der Elektronik beispielsweise stützt sich auf das Hartlöten, um neue Sensoren und Halbleiterpakete zu entwickeln, indem starke, hermetische Verbindungen zwischen diesen ungleichen Materialien hergestellt werden.

Verbesserung der Materialeigenschaften

Der Prozess des Hartlötens im Ofen dient nicht nur dem Fügen, sondern auch der Materialoptimierung. Der kontrollierte thermische Zyklus kann für mehrere Zwecke konzipiert werden.

Beispielsweise kann ein einziger Ofendurchlauf so konzipiert werden, dass er eine Werkzeugstahlbaugruppe hartlötet und diese gleichzeitig angelassen wird, um eine bestimmte Härte und Verschleißfestigkeit zu erzielen. Diese Multifunktionsfähigkeit wird in der F&E intensiv erforscht, um die Fertigungseffizienz zu verbessern.

Verständnis der wichtigsten Einschränkungen

Obwohl das Hartlöten im Ofen leistungsstark ist, handelt es sich um einen hochtechnischen Prozess mit spezifischen Einschränkungen, die insbesondere im experimentellen F&E-Kontext verstanden und gehandhabt werden müssen.

Die Anforderung an präzise Steuerung

Der Erfolg beim Hartlöten im Ofen hängt von einer strengen Kontrolle von Temperatur, Zeit und Atmosphäre (z. B. Vakuum oder ein spezifisches Gas) ab.

Geringfügige Abweichungen können zu fehlerhaften Verbindungen, unerwünschten metallurgischen Veränderungen der Grundwerkstoffe oder beschädigten Komponenten führen. Dies erfordert erhebliche Prozesskompetenz, insbesondere bei der Arbeit mit neuen oder nicht erprobten Materialien.

Einschränkungen beim Verbindungsdesign

Der Prozess ist auf die Kapillarwirkung angewiesen, um das geschmolzene Lot in die Verbindung zu ziehen. Dies erfordert einen spezifischen, gleichmäßigen und sehr schmalen Spalt zwischen den zu verbindenden Teilen.

Konstruktionen müssen von Anfang an unter Berücksichtigung dieser engen Toleranzen erstellt werden. Dies kann die geometrische Freiheit im Vergleich zu anderen Fügeverfahren wie dem Schweißen einschränken.

Die Auswirkungen der vollständigen Baugruppenheizung

Im Gegensatz zum Schweißen, das lokal Wärme zuführt, erhitzt das Hartlöten im Ofen die gesamte Baugruppe auf die Schmelztemperatur des Lotes.

Diese globale Erwärmung kann die Eigenschaften der Grundwerkstoffe verändern, wie z. B. deren Anlasszustand oder Härte. Forscher müssen den thermischen Zyklus sorgfältig planen, um sicherzustellen, dass die Endkomponente alle Materialspezifikationen erfüllt, nicht nur die Verbindungshärte.

Die richtige Wahl für Ihr F&E-Ziel treffen

Wie Sie das Hartlöten im Ofen nutzen, hängt vollständig von Ihrem Forschungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entdeckung neuer Materialien liegt: Nutzen Sie die kontrollierte Ofenumgebung, um die Lötbarkeit, thermische Stabilität und Wärmebehandlungsreaktion neuartiger Legierungen und Verbundwerkstoffe zu testen.

- Wenn Ihr Hauptaugenmerk auf der funktionalen Prototypenerstellung liegt: Nutzen Sie das Hartlöten, um komplexe Multi-Material-Baugruppen für Leistungstests zu erstellen, insbesondere für Komponenten wie Wärmetauscher, Sensoren oder medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf der Prozessinnovation liegt: Setzen Sie das Hartlöten im Ofen ein, um Fügetechniken für Hochleistungsanwendungen zu entwickeln und zu verfeinern, wobei Festigkeit, Dichtheit und Effizienz optimiert werden.

Letztendlich bietet die Beherrschung des Hartlötens im Ofen eine leistungsstarke Fähigkeit, theoretische Materialwissenschaft in greifbare Hochleistungsinnovationen umzuwandeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Vorteile |

|---|---|

| Untersuchung des Materialverhaltens | Präzise thermische Kontrolle, kontaminationsfreie Umgebung für die Legierungsentwicklung |

| Komplexe Prototypenerstellung | Fügt komplizierte Geometrien und Multi-Material-Baugruppen für realistische Tests zusammen |

| Fügen ungleicher Materialien | Erzeugt starke, hermetische Verbindungen für Elektronik und Sensoren |

| Verbesserung der Materialeigenschaften | Multifunktionale thermische Zyklen für optimierte Härte und Effizienz |

Entfesseln Sie das volle Potenzial des Hartlötens im Ofen für Ihre F&E-Projekte mit KINTEK! Durch die Nutzung herausragender F&E- und hauseigener Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Materialinnovation und Prototypenerstellung zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrensowie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Bedürfnisse genau zu erfüllen. Von der Untersuchung des Materialverhaltens bis zur Entwicklung komplexer Prototypen gewährleisten KINTEK-Öfen präzise Kontrolle und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Entdeckungen beschleunigen und Ihre Innovationen zum Leben erwecken können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten