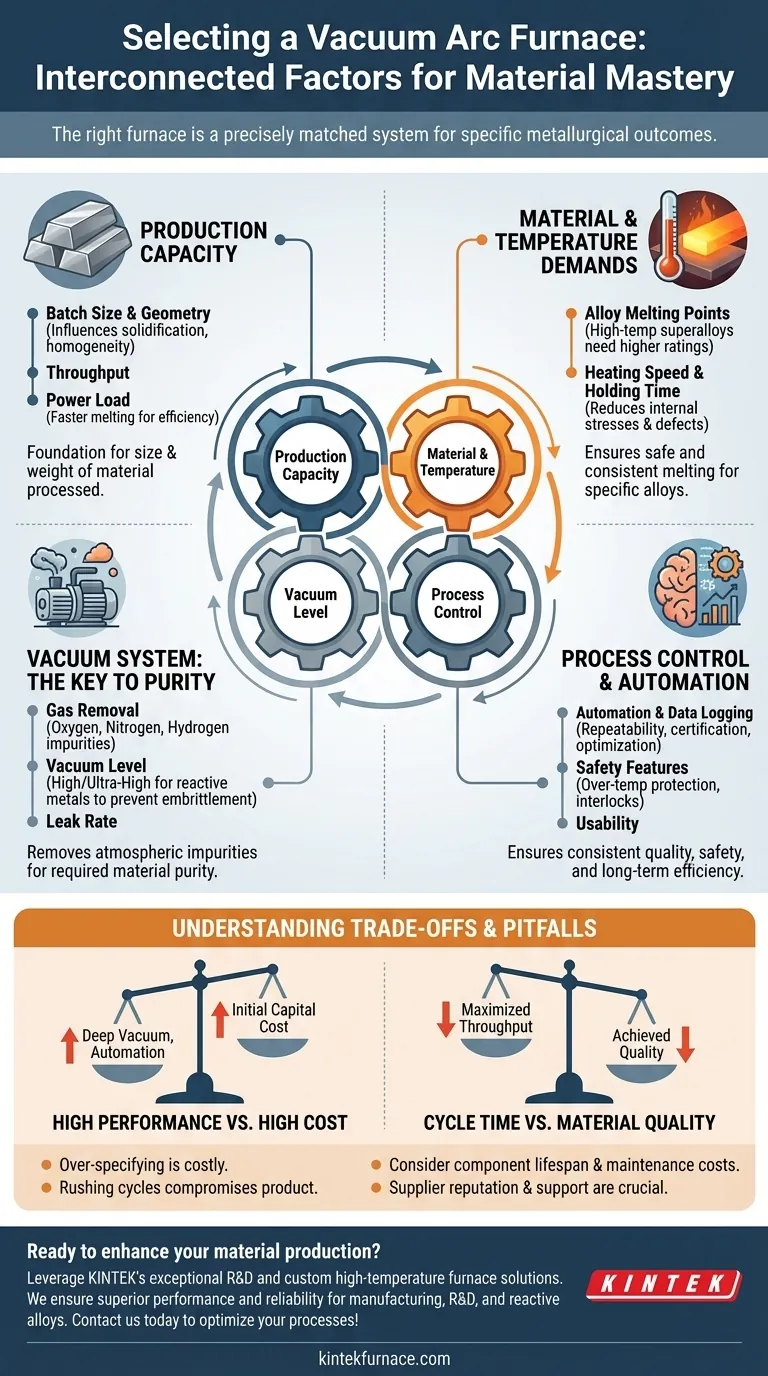

Im Kern erfordert die Auswahl eines Vakuum-Lichtbogenofens die Bewertung von vier Hauptbereichen: der erforderlichen Produktionskapazität, den Material- und Temperaturanforderungen Ihrer Legierungen, dem für die Materialreinheit erforderlichen Vakuumniveau und dem Grad der Prozesskontrolle und Automatisierung, der für gleichbleibende Qualität notwendig ist. Diese Faktoren sind nicht unabhängig; sie bilden ein miteinander verbundenes System, das die endgültigen Eigenschaften Ihres Materials bestimmt.

Der kritischste Fehler ist, sich auf eine einzige „beste“ Spezifikation zu konzentrieren. Der richtige Vakuum-Lichtbogenofen ist ein System, bei dem jede Komponente – vom Netzteil bis zum Kühlkreislauf – präzise auf die spezifischen metallurgischen Ergebnisse abgestimmt ist, die Sie bei Ihrem Endprodukt erzielen möchten.

Grundlegende Produktionsanforderungen

Bevor Sie die Ofentechnologie prüfen, müssen Sie zunächst Ihre Produktionsziele definieren. Diese ersten Entscheidungen werden Ihre Optionen erheblich eingrenzen.

Produktionskapazität: Chargengröße und Geometrie

Die Kapazität des Ofens bestimmt die Größe und das Gewicht des Materials, das Sie in einer einzigen Charge verarbeiten können, oft als „Barren“ bezeichnet.

Dabei geht es nicht nur um den Durchsatz. Die Abmessungen des Barrens sind entscheidend, da sie die Erstarrungsraten und die allgemeine Homogenität des Endmaterials beeinflussen.

Material- und Temperaturanforderungen

Der Ofen muss in der Lage sein, den Schmelzpunkt Ihrer Ziellegierungen sicher und konstant zu erreichen. Hochtemperatur-Superlegierungen erfordern eine höhere maximale Betriebstemperatur als Standardstähle.

Berücksichtigen Sie die Leistungsaufnahme des Ofens. Eine höhere Leistung ermöglicht ein schnelleres Schmelzen, was für die Effizienz und die Verarbeitung von Materialien, die empfindlich auf längere Hitzeeinwirkung reagieren, entscheidend sein kann.

Die Kernsysteme und ihr Einfluss auf die Qualität

Ein Vakuumofen ist ein integriertes System. Das Verständnis, wie seine Kernkomponenten das Endprodukt beeinflussen, ist der Schlüssel zur fundierten Auswahl.

Das Vakuumsystem: Der Schlüssel zur Reinheit

Der Hauptzweck des Vakuums besteht darin, atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserstoff zu entfernen, die bei vielen modernen Legierungen als Verunreinigungen gelten.

Das erforderliche Vakuumniveau ist direkt an Ihre Materialziele gebunden. Standardanwendungen benötigen möglicherweise nur ein Niedervakuum, während die Verarbeitung reaktiver Metalle wie Titan oder Superlegierungen ein Hoch- oder Ultrahochvakuum erfordert, um die notwendige Reinheit zu erreichen und Versprödung zu verhindern.

Das Heizsystem: Leistung und Präzision

Die Lichtbogenerzeugung und die Stromversorgung bilden das Heizsystem. Seine Funktion besteht darin, das Material effizient und gleichmäßig zu schmelzen.

Die Kontrolle des Systems über Heizgeschwindigkeit und Haltezeit ist entscheidend. Eine präzise thermische Behandlung reduziert innere Spannungen und Defekte und führt zu überlegenen und vorhersagbareren Materialeigenschaften.

Das Kühlsystem: Steuerung der Mikrostruktur

Die Abkühlphase ist ebenso wichtig wie die Aufheizphase. Die Geschwindigkeit, mit der das geschmolzene Material erstarrt, bestimmt seine endgültige Kornstruktur bzw. Mikrostruktur.

Ein effizientes Kühlsystem, oft unter Verwendung spezifischer Abschreckgase oder wassergekühlter Tiegel, ermöglicht Ihnen eine präzise Kontrolle über diesen Prozess. Diese Kontrolle ermöglicht es Ihnen, überlegene mechanische Eigenschaften wie erhöhte Zugfestigkeit und Ermüdungsbeständigkeit zu entwickeln.

Prozesskontrolle und betriebliche Faktoren

Moderne Öfen zeichnen sich durch ihre Intelligenz und Benutzerfreundlichkeit aus. Diese Faktoren wirken sich auf Wiederholbarkeit, Sicherheit und langfristige Betriebskosten aus.

Automatisierung und Datenprotokollierung

Digitale Prozesskontrolle und Automatisierung stellen sicher, dass jede Charge unter identischen Bedingungen hergestellt wird. Dies ist für die Qualitätssicherung und Zertifizierung unerlässlich.

Achten Sie auf Systeme, die eine detaillierte Protokollierung von Temperatur, Druck und Leistung während des gesamten Zyklus ermöglichen. Diese Daten sind für die Prozessoptimierung und Fehlerbehebung von unschätzbarem Wert.

Sicherheit und Benutzerfreundlichkeit

Sicherheitsmerkmale wie Überhitzungsschutz und automatische Verriegelungen zur Stromabschaltung an der Ofentür sind nicht verhandelbar, um die Bediener zu schützen.

Ein gut konzipierter Ofen sollte zudem einfach zu bedienen sein, mit stabilen Bedienelementen und einer übersichtlichen Benutzeroberfläche, was die Wahrscheinlichkeit menschlicher Fehler reduziert.

Verständnis der Kompromisse und Fallstricke

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Das Bewusstsein für diese Kompromisse hilft Ihnen, häufige Kauffehler zu vermeiden.

Hohe Leistung vs. Hohe Kosten

Höhere Maximaltemperaturen, tiefere Vakuumniveaus und hochentwickelte Automatisierungssysteme erhöhen alle die anfänglichen Kapitalkosten des Ofens. Eine Überdimensionierung eines Ofens für eine einfache Aufgabe ist ein häufiger und kostspieliger Fehler.

Zykluszeit vs. Materialqualität

Es besteht oft ein direkter Konflikt zwischen der Maximierung des Durchsatzes und der Erzielung der höchsten Materialqualität. Eine überhastete Vakuum-Abpumpung, Aufheiz- oder Abkühlzyklen können Defekte verursachen und das Endprodukt beeinträchtigen.

Komponentenlebensdauer und Wartung

Hochleistungskomponenten, insbesondere Heizelemente und Vakuumpumpen, haben eine begrenzte Lebensdauer und erfordern regelmäßige Wartung. Berücksichtigen Sie die Lebensdauer und die Austauschkosten dieser kritischen Teile in Ihrer Gesamtkostenkalkulation (Total Cost of Ownership).

Lieferantenreputation und Support

Ein Ofen ist ein langfristiges Gut. Der Ruf des Lieferanten in Bezug auf Zuverlässigkeit, technischen Support und Ersatzteilverfügbarkeit ist ebenso wichtig wie jede technische Spezifikation.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von Ihrer primären Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardlegierungen liegt: Priorisieren Sie die Ofenkapazität, robuste Automatisierung für Wiederholbarkeit und Energieeffizienz zur Steuerung der Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung (F&E) liegt: Priorisieren Sie Flexibilität, präzise Prozesskontrolle mit umfangreicher Datenprotokollierung und einen weiten Betriebsbereich für Temperatur und Druck.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver oder Superlegierungen liegt: Der Enddruck und die Leckrate des Vakuumsystems sind Ihre kritischsten Faktoren, gefolgt von einer präzisen Kühlkontrolle zur Definition der Mikrostruktur.

Letztendlich ist ein gut gewählter Vakuum-Lichtbogenofen eine Investition in wiederholbare Qualität und absolute Kontrolle über die Endeigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Produktionskapazität | Chargengröße, Barrengeometrie, Durchsatz |

| Material und Temperatur | Schmelzpunkte der Legierungen, Leistungsaufnahme, Heizgeschwindigkeit |

| Vakuumsystem | Vakuumniveau für Reinheit, Leckrate, Gasentfernung |

| Heizsystem | Lichtbogenerzeugung, Stromversorgung, thermische Kontrolle |

| Kühlsystem | Abschreckgase, Erstarrungsraten, Mikrostruktur |

| Prozesskontrolle | Automatisierung, Datenprotokollierung, Wiederholbarkeit |

| Betriebsfaktoren | Sicherheitsmerkmale, Benutzerfreundlichkeit, Wartung |

| Kompromisse | Kosten vs. Leistung, Zykluszeit vs. Qualität |

Sind Sie bereit, Ihre Materialproduktion mit einem maßgeschneiderten Vakuum-Lichtbogenofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten untermauert werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Unabhängig davon, ob Sie in der Massenproduktion, F&E oder der Verarbeitung reaktiver Legierungen tätig sind, gewährleisten wir überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und konsistente, qualitativ hochwertige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung