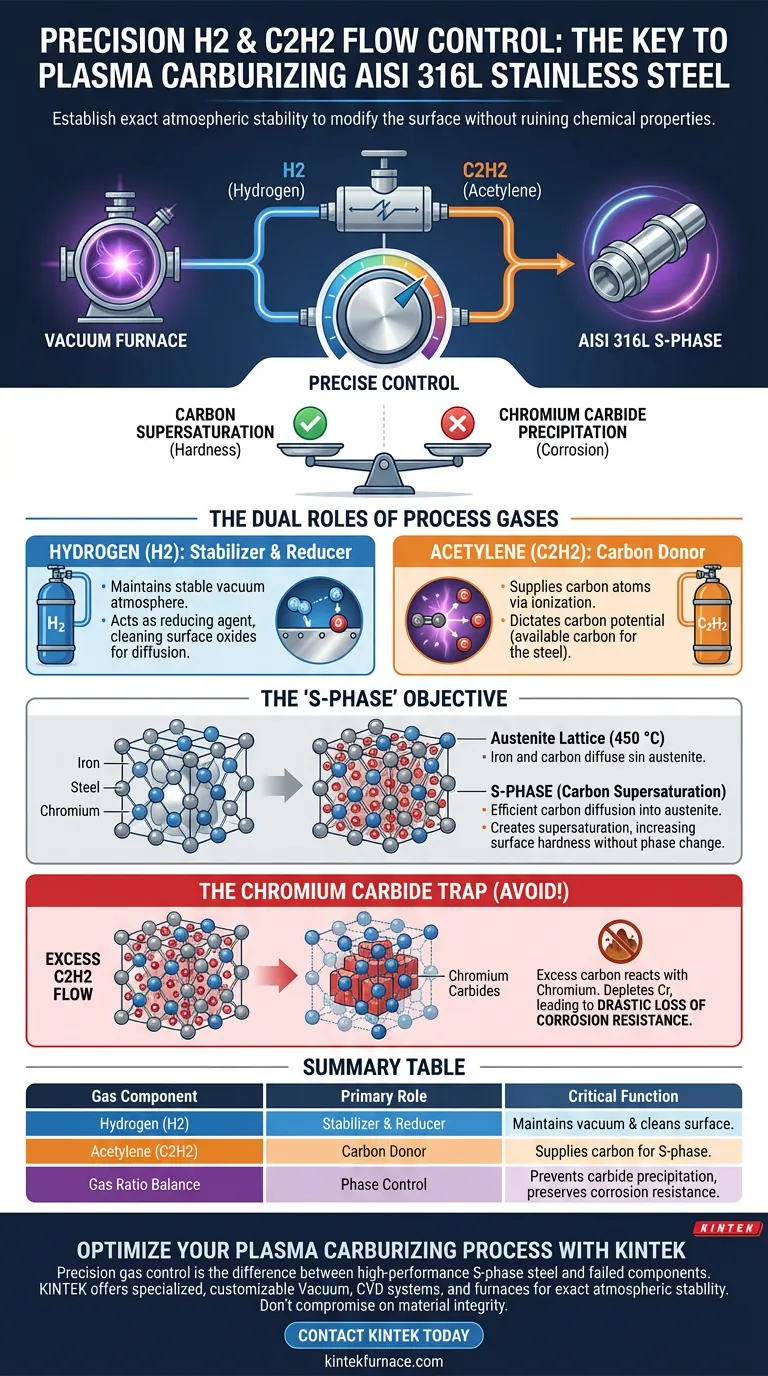

Die präzise Steuerung der Flussraten von Wasserstoff (H2) und Acetylen (C2H2) ist entscheidend, da sie die exakte atmosphärische Stabilität schafft, die erforderlich ist, um die Oberfläche von AISI 316L Edelstahl zu modifizieren, ohne seine chemischen Eigenschaften zu beeinträchtigen. Diese Regulierung stellt sicher, dass die richtige Kohlenstoffkonzentration für die Diffusion in das Gittergefüge des Stahls zur Verfügung steht, während gleichzeitig die chemischen Reaktionen verhindert werden, die zu Korrosion führen.

Der Erfolg des Plasmaschmiedens beruht auf einem empfindlichen Gleichgewicht: Es muss genügend Kohlenstoff erzeugt werden, um Übersättigung für Härte zu erreichen, während gleichzeitig die Kohlenstoffgehalte streng begrenzt werden, um die Ausscheidung von Chromkarbiden zu verhindern.

Die doppelten Rollen der Prozessgase

Um zu verstehen, warum die Präzision der Flussrate nicht verhandelbar ist, müssen Sie zunächst die unterschiedliche Funktion jedes Gases in der Ofenumgebung verstehen.

Wasserstoff (H2): Der Stabilisator und Reduktionsmittel

Wasserstoff wirkt als Trägergas in dieser Mischung. Seine Hauptfunktion ist die Aufrechterhaltung einer stabilen Atmosphäre im Vakuumofen.

Darüber hinaus dient H2 als Reduktionsmittel. Es hilft, die für eine saubere Diffusion notwendigen Bedingungen zu schaffen, indem es mit Oberflächenoxiden reagiert und sicherstellt, dass die Stahloberfläche für den Schmiedeprozess empfänglich ist.

Acetylen (C2H2): Der Kohlenstoffspender

Acetylen dient als Kohlenstoffquelle. In der energiereichen Plasmaumgebung wird dieses Gas ionisiert, um Kohlenstoffatome freizusetzen.

Diese Atome sind die aktiven Bestandteile, die in die Oberfläche des AISI 316L-Prüfkörpers diffundieren. Die Flussrate von C2H2 bestimmt direkt das Kohlenstoffpotential der Atmosphäre – im Wesentlichen, wie viel Kohlenstoff für die Aufnahme in den Stahl verfügbar ist.

Das Ziel "S-Phase"

Das ultimative Ziel der Regulierung dieser Gase ist die Schaffung eines spezifischen mikrostrukturellen Zustands, der als S-Phase bekannt ist.

Erreichen von Kohlenstoffübersättigung

Wenn die Flussraten optimiert sind, diffundieren Kohlenstoffatome effizient in das Austenitgitter des 316L-Stahls.

Da der Prozess bei relativ niedriger Temperatur (ca. 450 °C) stattfindet, werden diese Atome in fester Lösung eingeschlossen. Dies erzeugt einen Zustand der Kohlenstoffübersättigung, der die Oberflächenhärte des Materials erheblich erhöht.

Erhaltung der Gitterstruktur

Die S-Phase ist einzigartig, da sie den Stahl härtet, ohne seine grundlegende Kristallstruktur zu verändern.

Um dies zu erreichen, muss die durch die C2H2-Flussrate bereitgestellte Kohlenstoffkonzentration hoch genug sein, um die Zwischenräume im Gitter zu füllen, aber nicht so hoch, dass sie eine chemische Phasenänderung erzwingt.

Verständnis der Kompromisse: Die Chromkarbid-Falle

Der kritischste Grund für eine präzise Flusskontrolle ist die Vermeidung eines spezifischen, fehlerverursachenden mikrostrukturellen Defekts: der Ausscheidung von Chromkarbiden.

Die Folge von überschüssigem Kohlenstoff

Wenn die C2H2-Flussrate zu hoch ist, übersteigt die Kohlenstoffkonzentration in der Atmosphäre die Kapazität des Gitters, sie in Lösung zu halten.

Wenn dies geschieht, reagiert der überschüssige Kohlenstoff chemisch mit den im Edelstahl vorhandenen Chromatomen.

Der Verlust der Korrosionsbeständigkeit

Diese Reaktion erzeugt Chromkarbide. Obwohl diese hart sind, verarmt ihre Bildung die umgebende Stahlmatrix an freiem Chrom.

Da Chrom das Element ist, das für die "Edelstahl"-Qualität des Stahls verantwortlich ist (durch Bildung einer passiven Oxidschicht), führt seine Verarmung zu einer drastischen Reduzierung der Korrosionsbeständigkeit. Der Stahl mag hart sein, aber er wird im Wesentlichen wie einfacher Eisen rosten.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen der S-Phase erfordert die Navigation durch ein enges Prozessfenster, in dem Temperatur (450 °C) und Gasverhältnisse streng eingehalten werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie die Obergrenze der C2H2-Flussrate, um die Kohlenstoffübersättigung zu maximieren, aber verifizieren Sie die Abwesenheit von Karbidausscheidungen mikroskopisch.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Neigen Sie zu einem konservativen C2H2-zu-H2-Verhältnis, um sicherzustellen, dass das Austenitgitter frei von Chromverarmung bleibt, und akzeptieren Sie eine etwas geringere Spitzenhärte.

Erfolg beim Plasmaschmieden liegt nicht darin, wie viel Kohlenstoff Sie hinzufügen können, sondern wie präzise Sie seine Integration in das Gitter steuern können.

Zusammenfassungstabelle:

| Gaskomponente | Hauptrolle | Kritische Funktion beim Plasmaschmieden |

|---|---|---|

| Wasserstoff (H2) | Stabilisator & Reduktionsmittel | Aufrechterhaltung der Vakuumatmosphäre und Reinigung von Oberflächenoxiden für die Diffusion. |

| Acetylen (C2H2) | Kohlenstoffspender | Liefert Kohlenstoffatome für die Gitterübersättigung (Entwicklung der S-Phase). |

| Gleichgewicht des Gasverhältnisses | Phasensteuerung | Verhindert die Ausscheidung von Chromkarbiden, um die Korrosionsbeständigkeit zu erhalten. |

Optimieren Sie Ihren Plasmaschmiedeprozess mit KINTEK

Präzise Gasregelung ist der Unterschied zwischen Hochleistungs-S-Phasen-Stahl und fehlgeschlagenen, korrodierten Bauteilen. Bei KINTEK verstehen wir das empfindliche Gleichgewicht, das für fortschrittliche Materialwissenschaften erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, CVD-Systeme und Labor-Hochtemperaturöfen – alle voll anpassbar, um die exakte atmosphärische Stabilität und Flussregelung zu bieten, die Ihre AISI 316L-Behandlungen erfordern. Kompromittieren Sie nicht die Materialintegrität.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen" Form)"

Visuelle Anleitung

Referenzen

- Lu Sun, Xiaomei Luo. Effect of Low-Temperature Plasma Carburization on Fretting Wear Behavior of AISI 316L Stainless Steel. DOI: 10.3390/coatings14020158

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die technischen Kernvorteile von LD-FZ-Systemen? Präzisionskristallzüchtung mit LaserDiodentechnologie

- Was sind die Haupttypen von Vakuumöfen, klassifiziert nach ihrem Verwendungszweck? Finden Sie die perfekte Lösung für Ihren thermischen Prozess

- Was sind die Funktionen der Vakuumkammer in einem Ofen? Gewährleistung von Reinheit und Präzision bei Hochtemperaturprozessen

- Wie erreichen Laborvakuumöfen Ultrahochvakuum-Niveaus? Erschließen Sie makellose Verarbeitungsumgebungen

- Warum wird Titanschwamm als chemischer Getter bei der Hochtemperatur-Vakuumdestillation verwendet? Gewährleistung ultrahoher Metallreinheit

- Was sind die Leistungseigenschaften von Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihre Wärmebehandlungsanforderungen

- Wie werden Vakuumöfen in der Halbleiterindustrie eingesetzt? Unverzichtbar für die Herstellung von Hochreinstchips

- Warum ist ein Hochvakuum-System für (Ge0.1Se0.7Tl0.2)85Sb15-Dünnschichten entscheidend? Gewährleistung optischer Reinheit und Präzision