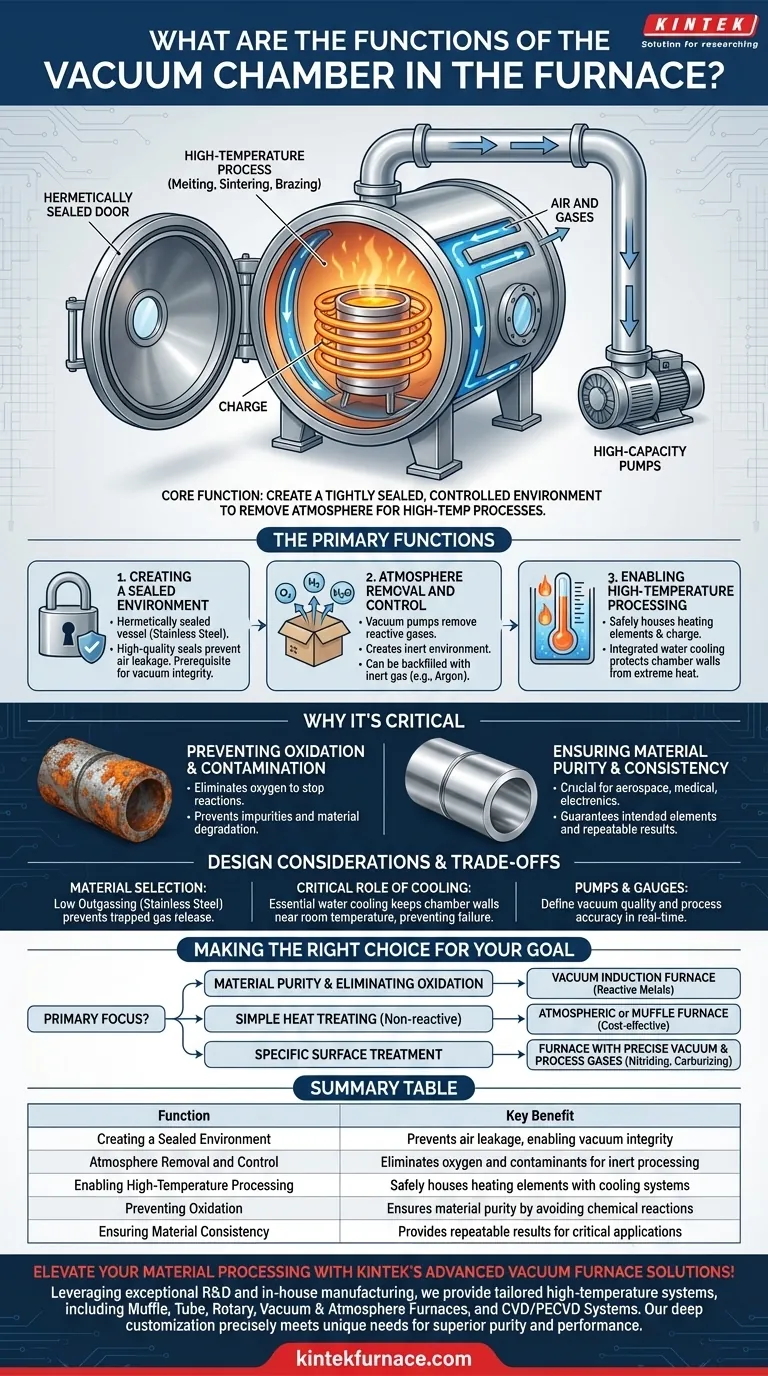

Im Kern ist eine Vakuumkammer in einem Ofen weitaus mehr als nur ein einfacher Behälter. Ihre Hauptfunktion besteht darin, eine abgedichtete Umgebung zu schaffen, in der die Atmosphäre vollständig entfernt und präzise gesteuert werden kann. Dies ermöglicht Hochtemperaturprozesse wie Schmelzen, Sintern oder Hartlöten, ohne dass unerwünschte chemische Reaktionen, wie Oxidation, auftreten, die an der offenen Luft stattfinden würden.

Die grundlegende Rolle der Vakuumkammer besteht darin, atmosphärische Variablen aus einem Hochtemperaturprozess zu eliminieren. Durch die Entfernung reaktiver Gase wie Sauerstoff gewährleistet sie die chemische Reinheit, die strukturelle Integrität und die Gesamtqualität des bearbeiteten Materials.

Die Hauptfunktionen: Mehr als nur einfaches Einschließen

Die Konstruktion der Kammer wird durch drei kritische Betriebsanforderungen bestimmt, die zusammenwirken.

Schaffen einer abgedichteten Umgebung

Eine Vakuumofenkammer ist als hermetisch verschlossenes Gefäß konstruiert. Sie besteht typischerweise aus langlebigen Materialien wie Edelstahl mit hochwertigen Dichtungen an allen Öffnungen, wie der Hauptzugangstür und den Anschlüssen für Instrumente.

Diese perfekte Abdichtung ist die Voraussetzung für alle anderen Funktionen, da sie verhindert, dass Luft in das System zurückströmt, nachdem das Vakuum erzeugt wurde.

Entfernung und Kontrolle der Atmosphäre

Sobald sie abgedichtet ist, werden Hochleistungspumpen verwendet, um die Luft und andere Gase aus der Kammer abzusaugen und ein Vakuum zu erzeugen. Dieser Schritt ist entscheidend für die Entfernung von Sauerstoff, Stickstoff und Wasserdampf.

Durch die Eliminierung dieser reaktiven Elemente schafft die Kammer eine inerte Umgebung. Bei einigen Prozessen kann die Kammer nach Erreichen eines Vakuums mit einem spezifischen, nicht reaktiven Gas wie Argon wieder befüllt werden, um eine kontrollierte, inerte Atmosphäre bei einem gewünschten Druck bereitzustellen.

Ermöglichung von Hochtemperaturprozessen

Die Kammer beherbergt sicher die wesentlichen Komponenten des Ofens, einschließlich der Ladung (das erhitzte Material), des Tiegel, der es hält, und des Heizelements, oft eine Induktionsspule.

Obwohl das Innere Tausende von Grad erreichen kann, sind die Kammerwände selbst nicht dafür ausgelegt, dieser Hitze direkt standzuhalten. Sie verfügen fast immer über integrierte Kühlkanäle, durch die eine Flüssigkeit, meist Wasser, zirkuliert, um die Struktur der Kammer, die Dichtungen und die externe Instrumentierung zu schützen.

Warum eine Vakuumumgebung so entscheidend ist

Die Entfernung der Atmosphäre ist nicht nur ein prozeduraler Schritt; sie ist das zentrale Prinzip, das die Herstellung von Hochleistungsmaterialien ermöglicht.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle und viele Materialien heftig mit Sauerstoff. Diese Reaktion, bekannt als Oxidation, kann Verunreinigungen verursachen, die Materialeigenschaften beeinträchtigen und zum Versagen des Produkts führen.

Eine Vakuumumgebung eliminiert effektiv den Sauerstoff, der für diese Reaktionen verfügbar ist, verhindert Kontamination und stellt sicher, dass das Material in seiner reinen Form bleibt.

Gewährleistung von Materialreinheit und Konsistenz

Für Branchen wie Luft- und Raumfahrt, medizinische Implantate und Elektronik ist die Materialreinheit nicht verhandelbar. Ein Vakuumofen garantiert, dass die einzigen im Endprodukt vorhandenen Elemente die beabsichtigten sind.

Dieses Maß an Kontrolle gewährleistet qualitativ hochwertige, konsistente Ergebnisse von Charge zu Charge, was für Materialien mit kritischen Leistungsspezifikationen unerlässlich ist.

Überlegungen zu Kompromissen und Konstruktion

Die Effektivität eines Vakuumofens hängt direkt von der Konstruktion seiner Kammer und der unterstützenden Systeme ab.

Materialauswahl: Geringe Ausgasung

Kammern bestehen oft aus Edelstahl, nicht nur wegen seiner Festigkeit, sondern auch wegen seiner geringen Ausgasungseigenschaften. Das bedeutet, dass das Material selbst keine eingeschlossenen Gase freisetzt, wenn es unter Vakuum gesetzt wird, was andernfalls die Umgebung verunreinigen würde, die Sie zu reinigen versuchen.

Die entscheidende Rolle der Kühlung

Ein häufiges Missverständnis ist, dass die Kammer selbst heiß wird. Tatsächlich ist ein robustes Kühlsystem unerlässlich, um die Kammerwände auf oder nahe Raumtemperatur zu halten. Ein Ausfall des Kühlsystems würde zu einer schnellen Überhitzung führen, die Dichtungen beeinträchtigen und möglicherweise einen katastrophalen Ausfall der Kammer verursachen.

Pumpen und Messgeräte bestimmen die Leistung

Die Kammer ist nur so gut wie ihre unterstützende Ausrüstung. Die Qualität des Vakuums wird durch die Fähigkeit des Pumpsystems bestimmt, Luft abzusaugen, und die Genauigkeit des Prozesses hängt von Druckmessgeräten ab, die das Vakuumniveau in Echtzeit überwachen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion der Vakuumkammer hilft Ihnen, das richtige Werkzeug für Ihr spezifisches Materialbearbeitungsziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Eliminierung von Oxidation liegt: Ein Vakuuminduktionsofen ist unerlässlich zum Schmelzen oder Behandeln reaktiver Metalle wie Titan oder Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung von nicht reaktiven Materialien liegt: Ein Standard-Atmosphärenofen oder ein Muffelofen kann eine ausreichende und kostengünstigere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Oberflächenbehandlung liegt: Sie benötigen einen Ofen mit präzisen Vakuumfähigkeiten und der Möglichkeit, spezifische Prozessgase einzuleiten, wie z. B. beim Nitrieren oder Carburieren.

Letztendlich ist die Beherrschung der Umgebung in der Kammer der Schlüssel zur Beherrschung der endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Schaffen einer abgedichteten Umgebung | Verhindert Luftleckagen und ermöglicht Vakuumintegrität |

| Entfernung und Kontrolle der Atmosphäre | Eliminiert Sauerstoff und Verunreinigungen für eine inerte Verarbeitung |

| Ermöglichung von Hochtemperaturprozessen | Beherbergt Heizelemente sicher mit Kühlsystemen |

| Verhinderung von Oxidation | Gewährleistet Materialreinheit durch Vermeidung chemischer Reaktionen |

| Gewährleistung der Materialkonsistenz | Bietet reproduzierbare Ergebnisse für kritische Anwendungen |

Heben Sie Ihre Materialbearbeitung mit KINTEKs fortschrittlichen Vakuumofenlösungen auf ein neues Niveau! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir diversen Laboren maßgeschneiderte Hochtemperatursysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung