In der Halbleiterindustrie sind Vakuumöfen für kritische Fertigungsschritte wie Tempern, Dotieren und Abscheidung von Dünnschichten unverzichtbar. Diese Prozesse erfordern eine ultrareine, eng kontrollierte Umgebung für die Herstellung integrierter Schaltkreise, und das Vakuum des Ofens stellt sicher, dass Siliziumwafer nicht durch atmosphärische Kontamination oder Oxidation beeinträchtigt werden, was katastrophal für die Funktion des Bauelements wäre.

Der Kernwert eines Vakuumofens in der Halbleiterfertigung ist nicht nur die von ihm gelieferte Wärme, sondern die makellose Umgebung, die er schafft. Durch die Entfernung praktisch aller atmosphärischen Gase ermöglicht er Präzision und Reinheit auf atomarer Ebene, was die grundlegende Voraussetzung für die Herstellung zuverlässiger, leistungsstarker Mikroelektronik ist.

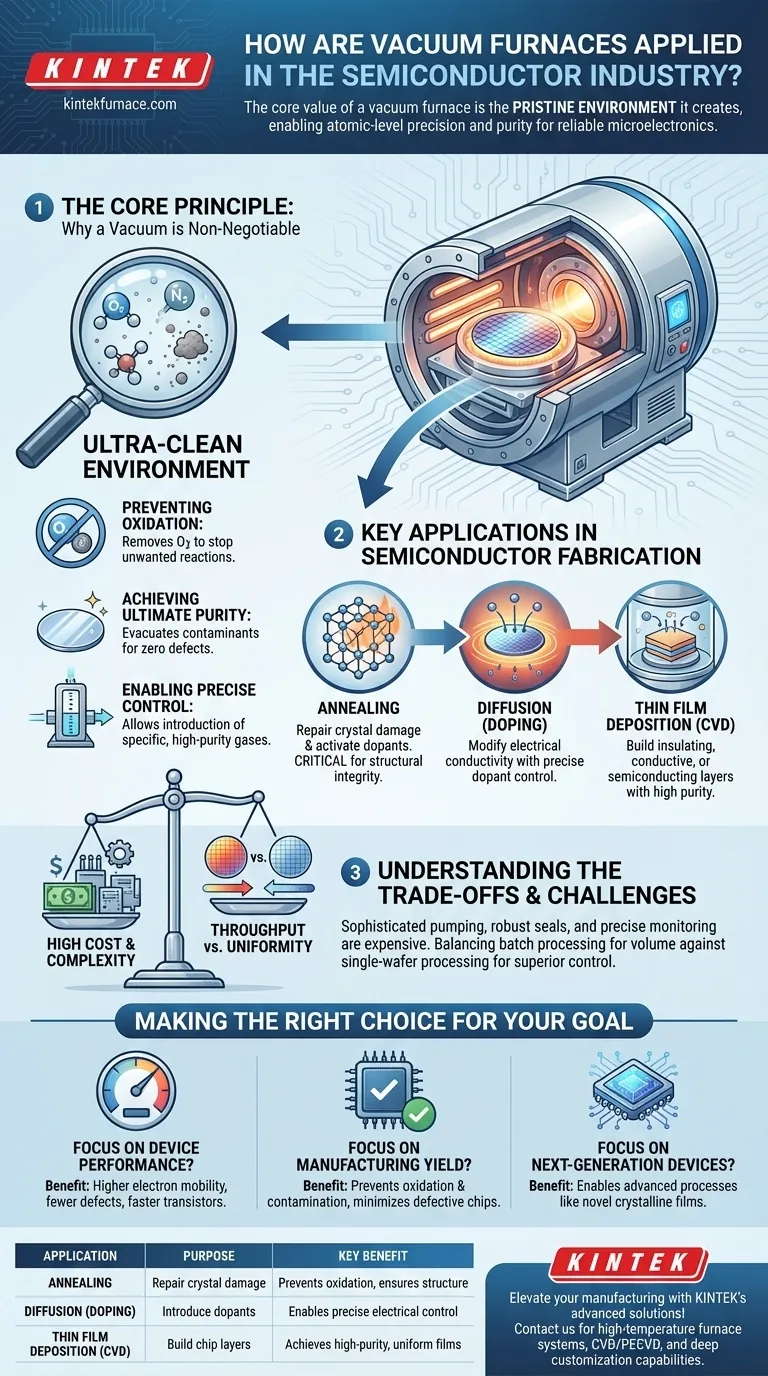

Das Kernprinzip: Warum ein Vakuum nicht verhandelbar ist

Um die Rolle von Vakuumöfen zu verstehen, muss man zunächst begreifen, warum die Umgebungsluft, die wir atmen, der Hauptfeind der Halbleiterfertigung ist. Luft ist gefüllt mit reaktiven Gasen und Partikeln, die auf der Nanoskala verheerend wirken.

Verhinderung unerwünschter chemischer Reaktionen

Die bedeutendste Bedrohung ist die Oxidation. Silizium, die Grundlage praktisch aller Halbleiter, reagiert bei den hohen Temperaturen der Fertigung leicht mit Sauerstoff. Dies erzeugt eine unkontrollierte Schicht aus Siliziumdioxid, die die elektrischen Eigenschaften des Wafers verändert und das beabsichtigte Schaltungsdesign ruiniert. Ein Vakuum entfernt den Sauerstoff und verhindert diese unerwünschte Reaktion.

Erreichung höchster Reinheit

Ein moderner Mikroprozessor enthält Milliarden von Transistoren auf einer Fläche, die kleiner als eine Briefmarke ist. Schon ein einziges mikroskopisch kleines Staubpartikel oder einige vereinzelte Atome eines unerwünschten Elements können einen fatalen Defekt verursachen. Ein Vakuumofen evakuiert diese Kontaminanten und schafft eine Umgebung von extremer Reinheit, die in freier Luft nicht erreicht werden kann.

Ermöglichung präziser Kontrolle

Sobald ein sauberes Vakuum hergestellt ist, können Ingenieure spezifische, hochreine Gase in präzise kontrollierten Mengen einleiten. Dies ist die Grundlage für Prozesse wie Dotieren und chemische Gasphasenabscheidung (CVD), bei denen der Ofen zu einer versiegelten Reaktionskammer wird, die sicherstellt, dass nur die gewünschten Elemente mit der Waferoberfläche interagieren.

Schlüsselanwendungen in der Halbleiterfertigung

Obwohl das Prinzip einfach ist – die Luft entfernen – sind die Anwendungen hochkomplex. Vakuumöfen werden in mehreren kritischen Stufen eingesetzt, um einen rohen Siliziumwafer in einen fertigen Chip zu verwandeln.

Tempern (Annealing): Reparieren und Aktivieren von Wafern

Prozesse wie die Ionenimplantation, bei der Dotieratome in das Silizium eingebettet werden, verursachen erhebliche Schäden an der Kristallstruktur des Siliziums. Das Tempern ist ein kontrollierter Erhitzungsprozess, der diese Schäden repariert. Die Durchführung in einem Vakuum ist entscheidend, um sicherzustellen, dass die hohe Temperatur keine unbeabsichtigte Oxidation verursacht, während sich das Kristallgitter neu formiert.

Diffusion (Dotieren): Modifizieren der elektrischen Eigenschaften

Das Dotieren ist der Prozess der gezielten Einführung von Verunreinigungen (Dotierstoffen) wie Bor oder Phosphor in das Silizium, um dessen elektrische Leitfähigkeit zu verändern. In einem Diffusions-Ofen, einer Art Vakuumofen, bewirkt hohe Temperatur, dass diese Dotieratome in den Wafer eindringen oder „diffundieren“. Das Vakuum stellt sicher, dass die Dotierstoffkonzentration präzise gesteuert wird und keine anderen Verunreinigungen eingebracht werden.

Abscheidung von Dünnschichten: Aufbau der Schichten des Chips

Moderne Chips sind nicht monolithisch; sie sind komplexe, dreidimensionale Strukturen, die aus Dutzenden von Schichten aufgebaut sind. Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem Gase in einem Ofen auf der Waferoberfläche reagieren, um ultradünne Schichten abzuscheiden. Diese Schichten können Isolatoren (wie Siliziumdioxid), Leiter (wie Polysilizium) oder Halbleiter sein. Ein Vakuum ist für die Reinheit und die strukturelle Qualität dieser abgeschiedenen Schichten unerlässlich.

Abwägungen und Herausforderungen verstehen

Obwohl Vakuumöfen unerlässlich sind, sind sie keine einfachen Werkzeuge. Sie bringen inhärente Komplexitäten und Einschränkungen mit sich, die Ingenieure bewältigen müssen.

Hohe Kosten und Komplexität

Vakuumöfen sind in der Herstellung und im Betrieb teuer. Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert anspruchsvolle, energieintensive Pumpsysteme, robuste Dichtungen und fortschrittliche Überwachungsausrüstung. Die Komplexität steigt mit der erforderlichen Temperatur und dem erforderlichen Vakuumgrad.

Durchsatz vs. Gleichmäßigkeit

Herkömmliche Öfen verarbeiteten Wafer oft in großen Chargen, um den Durchsatz zu maximieren. Die Gewährleistung einer perfekten Temperatur- und Gasflussgleichmäßigkeit über jede Wafercharge hinweg ist jedoch schwierig. Dies kann zu leichten Unterschieden zwischen den Chips führen. Viele moderne Anlagen sind zugunsten einer besseren Kontrolle auf die Einzelwaferverarbeitung umgestiegen, was jedoch zu Lasten des Durchsatzes geht.

Prozessspezifische Konstruktionen

Der Begriff „Vakuumofen“ beschreibt eine Kategorie, nicht ein einzelnes Gerät. Ein Ofen, der für ein Niedertemperatur-Tempern konzipiert ist, unterscheidet sich stark von einem Hochtemperatur-CVD-Reaktor. Jeder Prozess erfordert eine einzigartige Kombination aus Temperaturanforderungen, Gasversorgungssystemen und Kammerwerkstoffen, was die Gesamtkosten und die Komplexität einer Fertigungsanlage erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Vakuumtechnologie ist direkt mit der endgültigen Leistung und Zuverlässigkeit des Halbleiterbauelements verbunden. Das Verständnis dieser Verbindung verdeutlicht ihre Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Geräte-Performance liegt: Die ultimative Reinheit, die in einem Vakuumofen erreicht wird, führt direkt zu höherer Elektronenmobilität und weniger Defekten, was schnellere und energieeffizientere Transistoren ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsausbeute liegt: Die Verhinderung von Oxidation und Partikelkontamination durch Vakuumprozesse ist der wichtigste Einzelfaktor, um fehlerhafte Chips zu minimieren und den Output einer Fertigungsanlage zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Bauelementen der nächsten Generation liegt: Fortschrittliche Prozesse wie das Wachsen neuartiger kristalliner Filme für Optoelektronik oder Leistungskomponenten sind nur in der ultragesteuerten Umgebung eines spezialisierten Vakuumofens möglich.

Letztendlich ist die Beherrschung der Umgebung im Ofen der erste Schritt zur Beherrschung des Verhaltens von Elektronen im Endprodukt.

Zusammenfassungstabelle:

| Anwendung | Zweck | Hauptvorteil |

|---|---|---|

| Tempern | Reparatur von Kristallschäden durch Ionenimplantation | Verhindert Oxidation, gewährleistet strukturelle Integrität |

| Diffusion (Dotieren) | Einführung von Dotierstoffen zur Modifizierung der Leitfähigkeit | Ermöglicht präzise Kontrolle der elektrischen Eigenschaften |

| Abscheidung von Dünnschichten (CVD) | Aufbau isolierender, leitender oder halbleitender Schichten | Erreicht hochreine, gleichmäßige Schichtqualität |

Steigern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch Nutzung herausragender F&E und Eigenfertigung liefern wir diverse Labore mit Hochtemperatur-Ofensystemen, die auf die Halbleiterindustrie zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Erzielen Sie überlegene Reinheit, präzise Kontrolle und höhere Ausbeuten für Prozesse wie Tempern, Dotieren und Dünnschichtabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fertigungsprozesse optimieren und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen