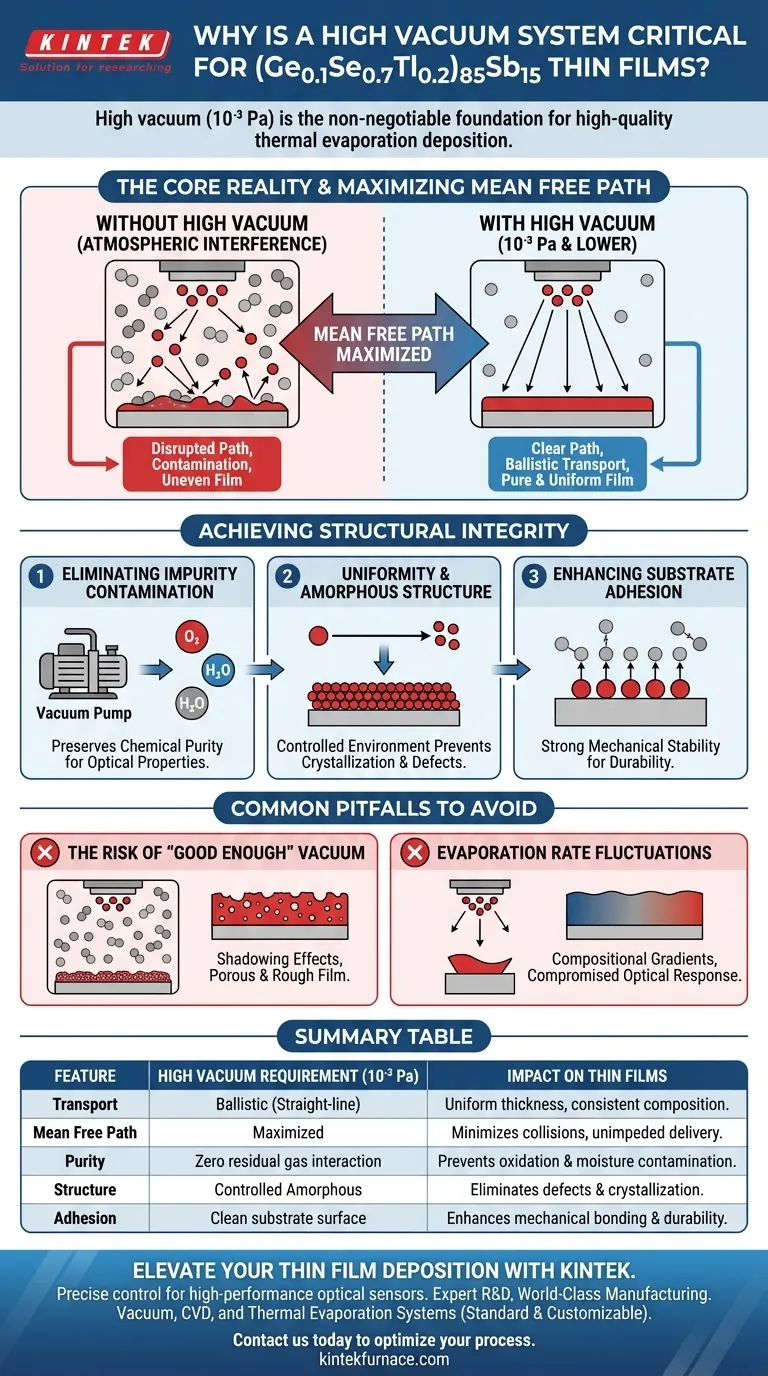

Hochvakuum ist die unabdingbare Grundlage für die Abscheidung hochwertiger (Ge0.1Se0.7Tl0.2)85Sb15-Dünnschichten. Insbesondere ist ein Druck von 10⁻³ Pa erforderlich, um Restgasmoleküle zu entfernen, die sonst den Weg des verdampften Materials behindern würden. Dieser "freie Weg" ist der einzige Weg, um sicherzustellen, dass die Atome geradlinig abgelagert werden und die für empfindliche optische Sensoranwendungen erforderliche gleichmäßige, amorphe und reine Struktur bilden.

Die Kernrealität Ohne eine Hochvakuumumgebung stört die atmosphärische Einwirkung den Abscheidungspfad, was zu kontaminierten, ungleichmäßigen Filmen führt. Das Vakuum verlängert den mittleren freien Weg der verdampften Atome und gewährleistet eine präzise, verunreinigungsfreie Lieferung, die für Hochleistungs-Optikgeräte unerlässlich ist.

Maximierung des mittleren freien Weges

Um zu verstehen, warum Vakuum entscheidend ist, müssen Sie das Verhalten von Atomen im Flug verstehen.

Reduzierung von Molekülkollisionen

In einer Niedrigvakuum- oder atmosphärischen Umgebung ist die Kammer mit Restgasmolekülen gefüllt. Wenn Sie das Quellmaterial verdampfen, kollidieren die Atome fast sofort mit diesen Gasmolekülen.

Ein Hochvakuum von 10⁻³ Pa reduziert die Dichte dieser Hintergrundgase drastisch. Dies minimiert die Häufigkeit von Kollisionen und ermöglicht es dem verdampften Material, ungehindert zu reisen.

Gewährleistung des ballistischen Transports

Wenn Kollisionen minimiert werden, reisen die verdampften Atome auf einem geradlinigen Weg von der Quelle zum Substrat.

Dieses Phänomen, bekannt als ballistischer Transport, ist für diese spezielle quaternäre Legierung von entscheidender Bedeutung. Es verhindert die Streuung von Atomen und stellt sicher, dass der Materialfluss, der auf dem Substrat ankommt, gerichtet und konsistent ist.

Erreichung der strukturellen Integrität

Damit (Ge0.1Se0.7Tl0.2)85Sb15-Filme in optischen Sensoren funktionieren, müssen sie strenge strukturelle Standards erfüllen, die nur Hochvakuum bieten kann.

Beseitigung von Verunreinigungskontaminationen

Restgase sind nicht nur Hindernisse, sondern auch Verunreinigungen. Sauerstoff oder Feuchtigkeit, die sich während des Wachstums in der Kammer befinden, können mit dem Film reagieren.

Hochvakuum stellt sicher, dass keine Verunreinigungen das Material beeinträchtigen. Dies bewahrt die chemische Reinheit der (Ge0.1Se0.7Tl0.2)85Sb15-Zusammensetzung, was für die Aufrechterhaltung ihrer spezifischen optischen Eigenschaften unerlässlich ist.

Gleichmäßigkeit und amorphe Struktur

Die durch Hochvakuum ermöglichte geradlinige Abscheidung führt zu einem Film mit gleichmäßiger Dicke über das gesamte Substrat.

Darüber hinaus unterstützt diese kontrollierte Umgebung die Bildung einer ausgeprägten amorphen Struktur. Jede Abweichung vom Druck kann zu lokalisierter Kristallisation oder Defekten führen, die die Leistung des Films in Sensoranwendungen beeinträchtigen.

Verbesserung der Substrathaftung

Filme, die unter Hochvakuum abgeschieden werden, weisen eine starke Haftung am Substrat auf.

Da die Atome mit ausreichender Energie und ohne Beeinflussung durch adsorbierte Gasschichten auf der Substratoberfläche ankommen, binden sie effektiver. Diese mechanische Stabilität ist entscheidend für die Haltbarkeit des Endgeräts.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl Hochvakuum unerlässlich ist, birgt es spezifische betriebliche Herausforderungen, die bewältigt werden müssen.

Das Risiko eines "gut genug" Vakuums

Es ist verlockend, mit der Abscheidung zu beginnen, bevor der volle Schwellenwert von 10⁻³ Pa erreicht ist, um Zeit zu sparen.

Selbst eine geringfügige Druckerhöhung verringert jedoch den mittleren freien Weg. Dies führt zu "Abschattungseffekten", bei denen der Film eher porös oder rau als dicht und glatt wird.

Schwankungen der Verdampfungsrate

Während das Vakuum den Weg schützt, kontrolliert es nicht automatisch die Quelle.

Wenn der Vakuumdruck während des Prozesses schwankt, kann die Verdampfungsrate instabil werden. Dies führt zu Zusammensetzungsgradienten innerhalb des Films, wodurch das Verhältnis von Ge, Se, Tl und Sb verändert wird, was die optische Reaktion des Geräts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Erzielung des perfekten Films erfordert die Abstimmung Ihrer Vakuumstrategie mit Ihren Endzielen.

- Wenn Ihr Hauptaugenmerk auf der Leistung von optischen Sensoren liegt: Die strikte Einhaltung des Grenzwerts von 10⁻³ Pa (oder niedriger) ist zwingend erforderlich, um hohe Reinheit und die richtige amorphe Struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Stellen Sie sicher, dass Ihr Pumpsystem den Basisdruck konsistent erreichen kann, um Chargen-zu-Chargen-Variationen bei Dicke und Haftung zu vermeiden.

Die Kontrolle des Vakuumgrades ist die effektivste einzelne Variable, um von einer groben Beschichtung zu einer präzisen optischen Komponente überzugehen.

Zusammenfassungstabelle:

| Merkmal | Hochvakuum-Anforderung (10⁻³ Pa) | Auswirkung auf (Ge0.1Se0.7Tl0.2)85Sb15-Dünnschichten |

|---|---|---|

| Transport | Ballistisch (Geradlinig) | Gewährleistet gleichmäßige Dicke und konsistente Legierungszusammensetzung. |

| Mittlerer freier Weg | Maximiert | Minimiert Molekülkollisionen für eine ungehinderte Atomlieferung. |

| Reinheit | Keine Restgaswechselwirkung | Verhindert Oxidations- und Feuchtigkeitskontamination in optischen Schichten. |

| Struktur | Kontrolliert amorph | Beseitigt lokalisierte Kristallisation und strukturelle Defekte. |

| Haftung | Saubere Substratoberfläche | Verbessert die mechanische Bindung und die langfristige Haltbarkeit des Geräts. |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Präzise Kontrolle über Hochvakuumumgebungen ist der Unterschied zwischen einer fehlgeschlagenen Beschichtung und einem Hochleistungs-Optiksensor. Bei KINTEK verstehen wir die strengen Anforderungen komplexer Legierungsabscheidungen wie (Ge0.1Se0.7Tl0.2)85Sb15.

Mit fundierter F&E und erstklassiger Fertigung bieten wir Hochleistungs-Vakuum-, CVD- und thermische Verdampfungssysteme, die speziell für präzise Labor- und Industrieanwendungen entwickelt wurden. Ob Sie eine Standardkonfiguration oder ein anpassbares System benötigen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unser Team ist bereit, Ihre technischen Ziele zu unterstützen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturöfen und Vakuumlösungen unübertroffene Reinheit und Wiederholbarkeit in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum sind Inertgase in Vakuumöfen notwendig? Präzision in der Wärmebehandlung freisetzen

- Warum besitzen die Krückerreste, die nach der Vakuumdestillation von Magnesiumlegierungen verbleiben, einen hohen Recyclingwert?

- Was ist die maximale Arbeitstemperatur von Hochtemperatur-Vakuumöfen? Präzises Heizen bis zu 2600°C freischalten

- Warum ist die Legierungszusammensetzung gleichmäßiger, wenn sie unter Vakuum oder Schutzatmosphäre geschmolzen wird? Sicherstellung präziser Legierungsqualität

- Welche Materialien eignen sich für einen doppelkammer-ölvergüteten, luftgekühlten Vakuumofen? Ideal für legierte Stähle

- Was ist die Funktion des Kristallisationsbehälters in einem Vakuumsublimationsrohrofen? Beherrschung der Temperatur für hochreines Magnesium

- Welche Faktoren sind bei der Wahl zwischen einem Niedervakuum- und einem Hochvakuumbrennofen zu berücksichtigen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Faktoren beeinflussen den Preis von Vakuumöfen? Die wichtigsten Treiber von der Größe bis zur Automatisierung