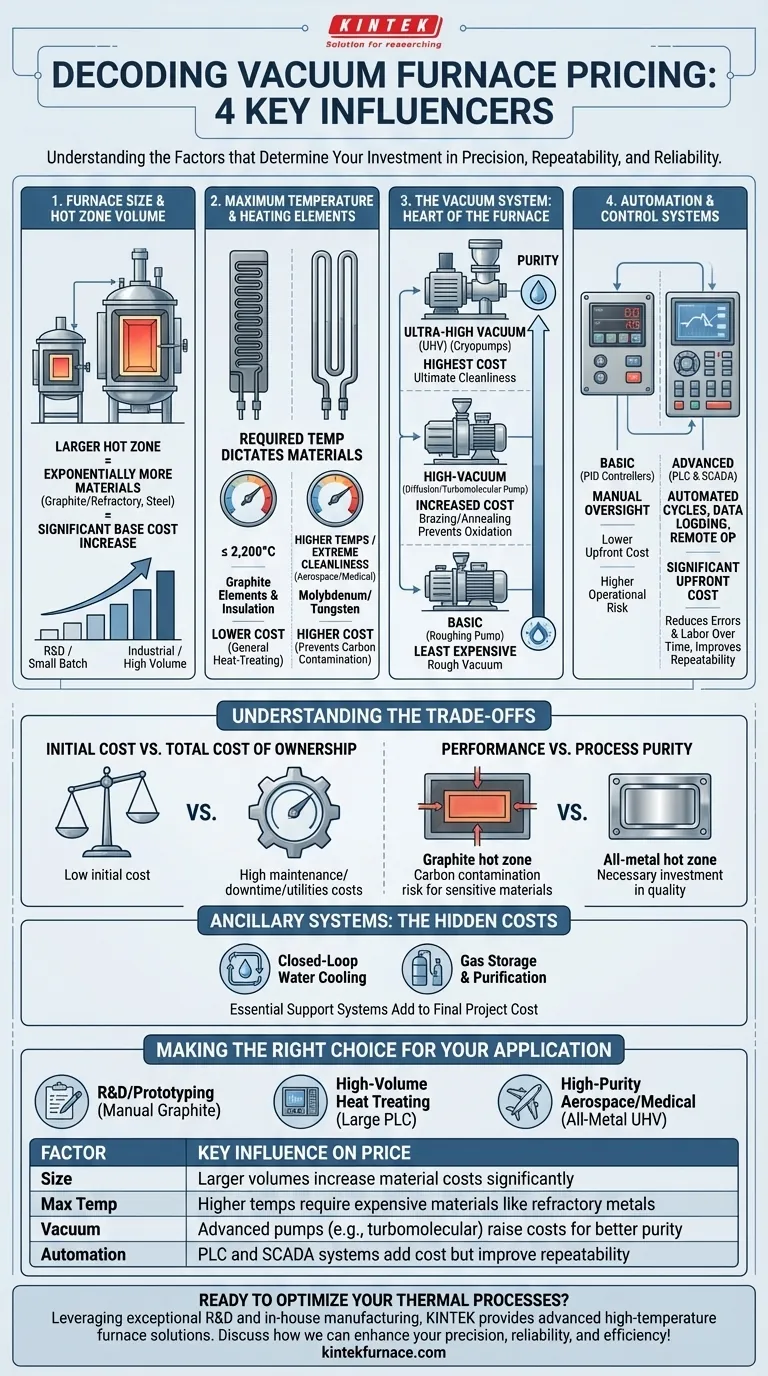

Im Wesentlichen wird der Preis eines Vakuumofens durch vier Hauptfaktoren bestimmt: seine Größe, seine maximale Betriebstemperatur, die Qualität seines Vakuumsystems und sein Automatisierungsgrad. Diese Elemente bestimmen die Leistungsfähigkeit des Ofens und folglich seine Kosten, die von Zehntausenden von Dollar für eine kleine Laboreinheit bis zu weit über einer Million für ein großes, hochspezialisiertes Industriesystem reichen können.

Der Endpreis eines Vakuumofens ist nicht nur ein Spiegelbild seiner physikalischen Komponenten. Er ist eine direkte Investition in Prozesspräzision, Wiederholbarkeit und langfristige Betriebszuverlässigkeit für kritische thermische Anwendungen wie Löten, Glühen und Sintern.

Die Kernkomponenten, die die Kosten bestimmen

Um den Preis eines Vakuumofens zu verstehen, muss man seine wichtigsten Subsysteme betrachten. Jede Komponente erhöht die Leistungsfähigkeit, aber auch die Komplexität und die Kosten.

Ofengröße und Heißzonenvolumen

Die Heißzone ist das nutzbare Innenvolumen des Ofens, in dem das Werkstück erwärmt wird. Eine größere Heißzone erfordert exponentiell mehr Rohmaterialien – Graphit oder hochschmelzende Metalle für Isolierung und Heizelemente sowie Stahl für die Kammer – was die Grundkosten erheblich in die Höhe treibt.

Industrieöfen, die für große Teile oder hohe Chargenmengen ausgelegt sind, sind naturgemäß teurer als kleinere Öfen, die für Forschung und Entwicklung verwendet werden.

Maximale Temperatur und Heizelemente

Die erforderliche Betriebstemperatur beeinflusst direkt die Materialien, die für die Heizelemente und die Isolierung verwendet werden, und stellt einen wichtigen Kostenfaktor dar.

Öfen, die Graphit-Heizelemente und -Isolierung verwenden, sind im Allgemeinen kostengünstiger und für viele gängige Wärmebehandlungsanwendungen bis ca. 2.200 °C geeignet.

Für höhere Temperaturen oder Prozesse, die extreme Sauberkeit erfordern (wie in der Medizin oder Luft- und Raumfahrt), sind Öfen mit hochschmelzenden Metall-Heißzonen (aus Molybdän oder Wolfram) notwendig. Diese Materialien sind weitaus teurer als Graphit, verhindern jedoch eine Kohlenstoffkontamination und bieten eine überlegene Leistung.

Das Vakuumsystem: Das Herzstück des Ofens

Die Qualität des Vakuumsystems bestimmt die Reinheit der Betriebsumgebung. Ein System wird durch seinen Endvakuumpegel und seine Abpumpgeschwindigkeit spezifiziert.

Ein Basissystem für Grobvakuum verwendet möglicherweise nur eine einzige mechanische "Vorvakuum"-Pumpe. Dies ist die kostengünstigste Option.

Hochvakuumsysteme, die für das Löten und Glühen erforderlich sind, verfügen zusätzlich über eine Diffusionspumpe oder Turbomolekularpumpe in Reihe mit der Vorvakuumpumpe. Dies erhöht die Kosten erheblich, ist aber unerlässlich, um die niedrigen Drücke zu erreichen, die zur Verhinderung von Oxidation erforderlich sind.

Ultrahochvakuumsysteme (UHV) können Kryopumpen für das höchste Maß an Sauberkeit hinzufügen, was die teuerste Stufe der Vakuumleistung darstellt.

Automatisierungs- und Steuerungssysteme

Der Automatisierungsgrad bestimmt die Benutzerfreundlichkeit, Prozesswiederholbarkeit und den Arbeitsaufwand des Ofens.

Basisöfen verwenden einfache PID-Regler, die eine manuelle Überwachung erfordern. Fortschrittlichere Systeme verwenden Speicherprogrammierbare Steuerungen (SPS) und SCADA-Software, die ganze Heiz- und Kühlzyklen automatisieren, alle Prozessdaten zur Zertifizierung protokollieren und eine Fernbedienung ermöglichen. Diese fortschrittliche Steuerung verursacht erhebliche Anschaffungskosten, reduziert aber im Laufe der Zeit Betriebsfehler und Arbeitsaufwand.

Die Kompromisse verstehen

Die Wahl eines Ofens bedeutet nicht, die billigste Option zu finden; es geht darum, Kosten und technische Anforderungen sowie den langfristigen Wert auszugleichen.

Anfangskosten vs. Gesamtbetriebskosten

Ein Ofen mit einem niedrigeren Anschaffungspreis verwendet möglicherweise minderwertige Komponenten, wie z.B. weniger haltbare Vakuumpumpen oder Dichtungen. Dies kann zu höheren Wartungskosten, häufigeren Ausfallzeiten und einem höheren Verbrauch von Versorgungsleistungen wie Wasser und Strom führen, was die Gesamtbetriebskosten erhöht.

Leistung vs. Prozessreinheit

Eine Graphit-Heißzone ist eine kostengünstige Wahl für die allgemeine Wärmebehandlung von Werkzeugstählen. Der Einsatz für die Verarbeitung sauerstoffempfindlicher Materialien wie Titan könnte jedoch zu Kohlenstoffkontamination und zum Versagen des Teils führen. In diesem Fall sind die höheren Anschaffungskosten einer Ganzmetall-Heißzone eine notwendige Investition in Qualität.

Zusatzsysteme: Die versteckten Kosten

Die Ofenkammer selbst ist nur ein Teil der Gesamtinvestition. Sie müssen auch die wesentlichen Unterstützungssysteme berücksichtigen.

Ein geschlossener Wasserkreislauf ist eine erhebliche Ausgabe, spart aber Wasser und schützt den Ofen vor Verunreinigungen aus Stadt- oder Brunnenwasser. Ebenso erhöhen Systeme zur Speicherung und Reinigung von Prozessgasen wie Argon oder Stickstoff zum Spülen und Abschrecken die endgültigen Projektkosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf F&E oder Kleinserienprototypen liegt: Ein kleinerer, manuell betriebener Ofen mit einer Graphit-Heißzone bietet die kostengünstigste Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der industriellen Wärmebehandlung mit hohem Durchsatz liegt: Die Investition in einen größeren Ofen mit robuster SPS-Automatisierung liefert die niedrigsten Kosten pro Teil durch hohen Durchsatz und Prozesswiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten für Luft- und Raumfahrt oder Medizin liegt: Priorisieren Sie einen Ofen mit einer Ganzmetall-Heißzone und einem leistungsstarken, ölfreien Turbomolekular- oder Kryopumpen-Vakuumsystem.

Indem Sie diese Kernfaktoren verstehen, können Sie einen Ofen spezifizieren, der nicht nur Ihr Budget, sondern auch Ihre präzisen technischen und operativen Ziele erfüllt.

Übersichtstabelle:

| Faktor | Hauptpreisbeeinflussung |

|---|---|

| Größe und Heißzonenvolumen | Größere Volumina erhöhen die Materialkosten erheblich |

| Maximale Temperatur | Höhere Temperaturen erfordern teure Materialien wie hochschmelzende Metalle |

| Qualität des Vakuumsystems | Fortschrittliche Pumpen (z.B. Turbomolekularpumpen) erhöhen die Kosten für bessere Reinheit |

| Automatisierungsgrad | SPS- und SCADA-Systeme erhöhen die Kosten, verbessern aber die Wiederholbarkeit |

Bereit, Ihre thermischen Prozesse mit einem maßgeschneiderten Vakuumofen zu optimieren? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Präzision, Zuverlässigkeit und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung