Die Wahl zwischen einem Niedervakuum- und einem Hochvakuumbrennofen wird durch die Empfindlichkeit Ihres Materials, die erforderliche Reinheit Ihres Prozesses und Ihr Betriebsbudget bestimmt. Ein Niedervakuum-System ist eine kostengünstige Lösung zur Vermeidung allgemeiner Oxidation bei robusten Materialien, während ein Hochvakuumbrennofen eine akribisch kontrollierte Umgebung bietet, die für die Verarbeitung reaktiver, hochwertiger Materialien unerlässlich ist, bei denen jegliche Kontamination inakzeptabel ist.

Bei der Entscheidung geht es nicht nur um das erreichbare Vakuumniveau. Es ist eine strategische Wahl zwischen der Verhinderung grundlegender Oberflächenreaktionen (Niedervakuum) und der Erzielung höchster chemischer Reinheit durch Eliminierung praktisch aller reaktiven Moleküle und das Entgasen des Materials selbst (Hochvakuum).

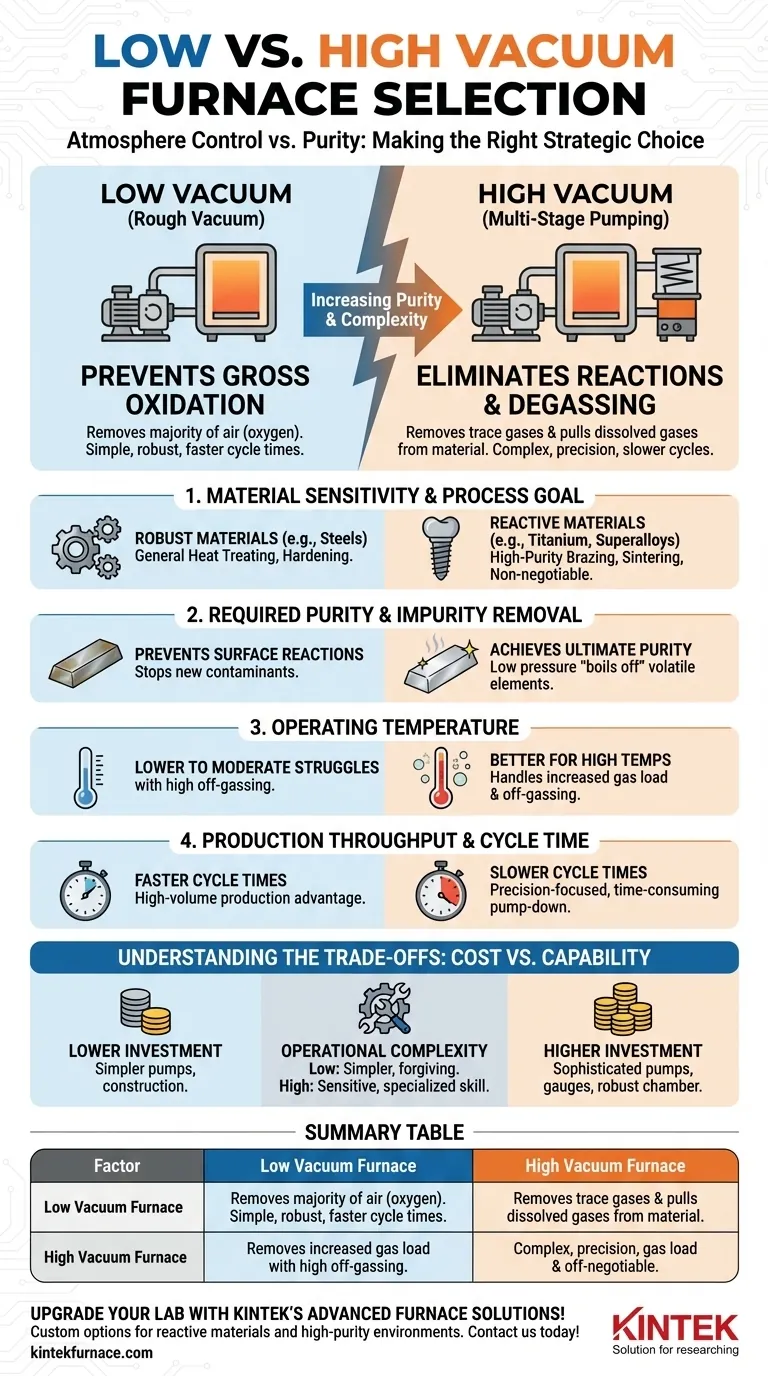

Der fundamentale Unterschied: Atmosphärenkontrolle vs. Reinheit

Die Begriffe „Niedervakuum“ und „Hochvakuum“ stehen für zwei unterschiedliche Philosophien des Atmosphärenmanagements. Das Verständnis dieses Unterschieds ist der Schlüssel zur richtigen Investition.

Niedervakuum: Verhinderung grober Oxidation

Ein System mit Niedervakuum (oder „Rauchvakuum“) dient dazu, die überwiegende Mehrheit der Luft, hauptsächlich Sauerstoff, aus der Ofenkammer zu entfernen. Sein Hauptzweck ist die Verhinderung großflächiger Oxidation, Verfärbungen und Zunderbildung auf der Oberfläche der wärmebehandelten Teile.

Diese Systeme sind mechanisch einfacher und verwenden typischerweise nur Drehschieber- oder ähnliche mechanische Pumpen. Sie sind robust, zuverlässig und bieten schnellere Zykluszeiten, da der Zieldruck relativ leicht zu erreichen ist.

Hochvakuum: Eliminierung von Reaktionen und Entgasung

Ein Hochvakuumsystem geht viel weiter. Es verwendet ein mehrstufiges Pumpsystem (das mechanische Pumpen mit Diffusions- oder Turbomolekularpumpen kombiniert), um nicht nur Sauerstoff, sondern auch Spurengase wie Wasserdampf, Stickstoff und Argon zu entfernen.

Das Ziel ist es, eine Umgebung zu schaffen, die so inert ist, dass selbst mikroskopische Reaktionen verhindert werden. Entscheidend ist, dass ein Hochvakuum auch gelöste Gase aus dem Material selbst zieht, ein Prozess, der als Entgasung bekannt ist. Dies ist entscheidend für die Erzielung der höchstmöglichen Materialreinheit und -integrität.

Aufschlüsselung der wichtigsten Entscheidungskriterien

Ihre Prozessanforderungen weisen direkt auf das richtige Vakuumniveau hin. Analysieren Sie Ihre Anwendung anhand dieser vier kritischen Faktoren.

1. Materialempfindlichkeit und Prozessziel

Dies ist die wichtigste Überlegung. Für die allgemeine Wärmebehandlung von Stählen oder weniger reaktiven Legierungen, bei denen das Hauptziel die Härtung oder Spannungsarmglühung ist, ist ein Niedervakuum oft ausreichend.

Für die Verarbeitung hochgradig reaktiver Materialien wie Titan, Zirkon und hitzebeständige Metalle ist ein Hochvakuum nicht verhandelbar. Diese Materialien können selbst durch Spurenmengen von Sauerstoff oder Stickstoff verunreinigt und versprödet werden, insbesondere bei hohen Temperaturen. Prozesse wie das Hartlöten von Hochreinheitsmaterialien, die Herstellung medizinischer Implantate und das Sintern von Luft- und Raumfahrtkomponenten erfordern eine Hochvakuumanwendung.

2. Erforderliche Reinheit und Verunreinigungsentfernung

Wenn Ihr Prozess das Entfernen flüchtiger Elemente aus einem Material erfordert, benötigen Sie ein Hochvakuumsystem. Der niedrige Druck senkt effektiv den Siedepunkt dieser Verunreinigungen, wodurch sie vom Material „abdampfen“ und von den Vakuumpumpen entfernt werden.

Niedervakuum-Systeme erzeugen nicht genügend Druckunterschied, um diese Art der Reinigung zu ermöglichen. Sie verhindern lediglich, dass neue Verunreinigungen aus der Atmosphäre in das System gelangen.

3. Betriebstemperatur

Je höher die Prozesstemperatur, desto reaktiver werden Materialien und desto mehr neigen sie dazu, Ausgasungen zu erzeugen (gebundene Gase von ihrer Oberfläche freizusetzen).

Ein Hochvakuumsystem ist besser in der Lage, diese erhöhte Gasbelastung zu bewältigen und gleichzeitig den erforderlichen niedrigen Druck aufrechtzuerhalten. Ein Niedervakuum-System kann Schwierigkeiten haben, Schritt zu halten, wodurch der Partialdruck reaktiver Gase ansteigt und der Prozess beeinträchtigt wird.

4. Produktionsdurchsatz und Zykluszeit

Das Erreichen eines Hochvakuums ist ein zeitaufwändiger Prozess. Die Evakuierungssequenz kann im Vergleich zu einem Niedervakuum-System erhebliche Zeit zu jedem Ofenzyklus hinzufügen.

Wenn Ihr Betrieb die Massenproduktion von weniger empfindlichen Komponenten priorisiert, bieten die schnelleren Zykluszeiten eines Niedervakuumofens einen klaren Durchsatzvorteil.

Die Abwägungen verstehen: Kosten vs. Leistungsfähigkeit

Die Auswahl eines Ofens ist eine erhebliche Kapitalinvestition, und der Unterschied in Kosten und Komplexität zwischen Niedervakuum- und Hochvakuumsystemen ist beträchtlich.

Anfangsinvestition

Hochvakuumbrennöfen sind erheblich teurer. Die Kosten werden durch die Notwendigkeit eines hochentwickelten zweistufigen Pumpsystems, fortschrittlicherer Steuerungen und Messgeräte (z. B. Ionenmanometer) sowie einer robusteren Kammerkonstruktion zur Bewältigung des extremen Druckunterschieds bestimmt.

Betriebskomplexität und Wartung

Niedervakuum-Systeme sind die Arbeitstiere der Wärmebehandlungswelt. Sie sind mechanisch einfacher, fehlerverzeihender bei kleinen Lecks und erfordern weniger spezialisiertes Wissen für Betrieb und Wartung.

Hochvakuumsysteme sind Präzisionsinstrumente. Sie reagieren extrem empfindlich auf Lecks, erfordern akribische Reinigungs protokolle, um Kontaminationen zu vermeiden, und erfordern höher qualifizierte Techniker für Betrieb und Wartung.

Energie und Verbrauchsmaterialien

Während die Ofenheizelemente ein primärer Energieverbraucher sind, erhöht das komplexe Pumpsystem eines Hochvakuumbrennofens den Gesamtenergieverbrauch. Darüber hinaus können spezielle Pumpen Verbrauchsmaterialien wie Pumpenöl erfordern, was die laufenden Betriebskosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Beantwortung dieser Frage erfordert eine nüchterne Bewertung Ihrer Prozessziele. Nutzen Sie diese Richtlinien, um eine definitive Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung und der Vermeidung von Oberflächenverfärbungen liegt (z. B. Stahlglühen, Anlassen): Ein Niedervakuumofen ist Ihre kostengünstigste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Fügen oder der Verarbeitung hochreaktiver Materialien liegt (z. B. Titan, Superlegierungen, hitzebeständige Metalle): Ein Hochvakuumbrennofen ist zwingend erforderlich, um Materialkontaminationen zu verhindern und die strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und Entgasung liegt (z. B. medizinische Implantate, Vakuum-Elektronik, F&E): Sie müssen in ein Hochvakuumsystem investieren, um flüchtige Verunreinigungen aus dem Material selbst zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Produktion hoher Stückzahlen bei moderaten Qualitätsanforderungen liegt: Die schnelleren Zykluszeiten eines Niedervakuum-Systems bieten einen erheblichen Durchsatzvorteil, der seine Auswahl rechtfertigt.

Indem Sie Ihre Ofenauswahl auf die grundlegenden Anforderungen Ihres Materials und Prozesses abstimmen, machen Sie einen Großeinkauf zu einer strategischen Investition in Qualität und Betriebseffizienz.

Zusammenfassungstabelle:

| Faktor | Niedervakuumofen | Hochvakuumbrennofen |

|---|---|---|

| Materialempfindlichkeit | Geeignet für robuste Materialien (z. B. Stähle) | Unerlässlich für reaktive Materialien (z. B. Titan, Superlegierungen) |

| Reinheitsanforderungen | Verhindert Oberflächenoxidation | Ermöglicht hohe Reinheit und Entgasung |

| Betriebstemperatur | Bewältigt niedrigere bis mittlere Temperaturen | Besser für hohe Temperaturen mit Ausgasung |

| Produktionsdurchsatz | Schnellere Zykluszeiten, höheres Volumen | Langsamere Zykluszeiten, präzisionsorientiert |

| Kosten und Komplexität | Niedrigere Anschaffungskosten, einfachere Bedienung | Höhere Anschaffungskosten, komplexere Wartung |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur kundenspezifischen Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei der Verarbeitung reaktiver Materialien oder bei der Anforderung hochreiner Umgebungen. Lassen Sie sich nicht von Ofenbeschränkungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision