Kurz gesagt: Das Schmelzen unter Vakuum oder Schutzatmosphäre bewahrt die beabsichtigte Zusammensetzung einer Legierung. Durch die Schaffung einer kontrollierten Umgebung verhindern diese Methoden, dass wichtige Legierungselemente mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagieren. Dies stellt sicher, dass das Endprodukt genau der ursprünglichen Rezeptur entspricht, was zu einem gleichmäßigeren und zuverlässigeren Material führt.

Die Gleichmäßigkeit der Zusammensetzung einer Legierung ist ein direktes Ergebnis der Prozesskontrolle. Die Verwendung eines Vakuums oder Schutzgases verhindert nicht nur die Oxidation; sie schafft eine chemisch sterile Umgebung, die den Verlust von Elementen verhindert, unerwünschte Verunreinigungen entfernt und gasbedingte Defekte minimiert, die das Endmaterial beeinträchtigen.

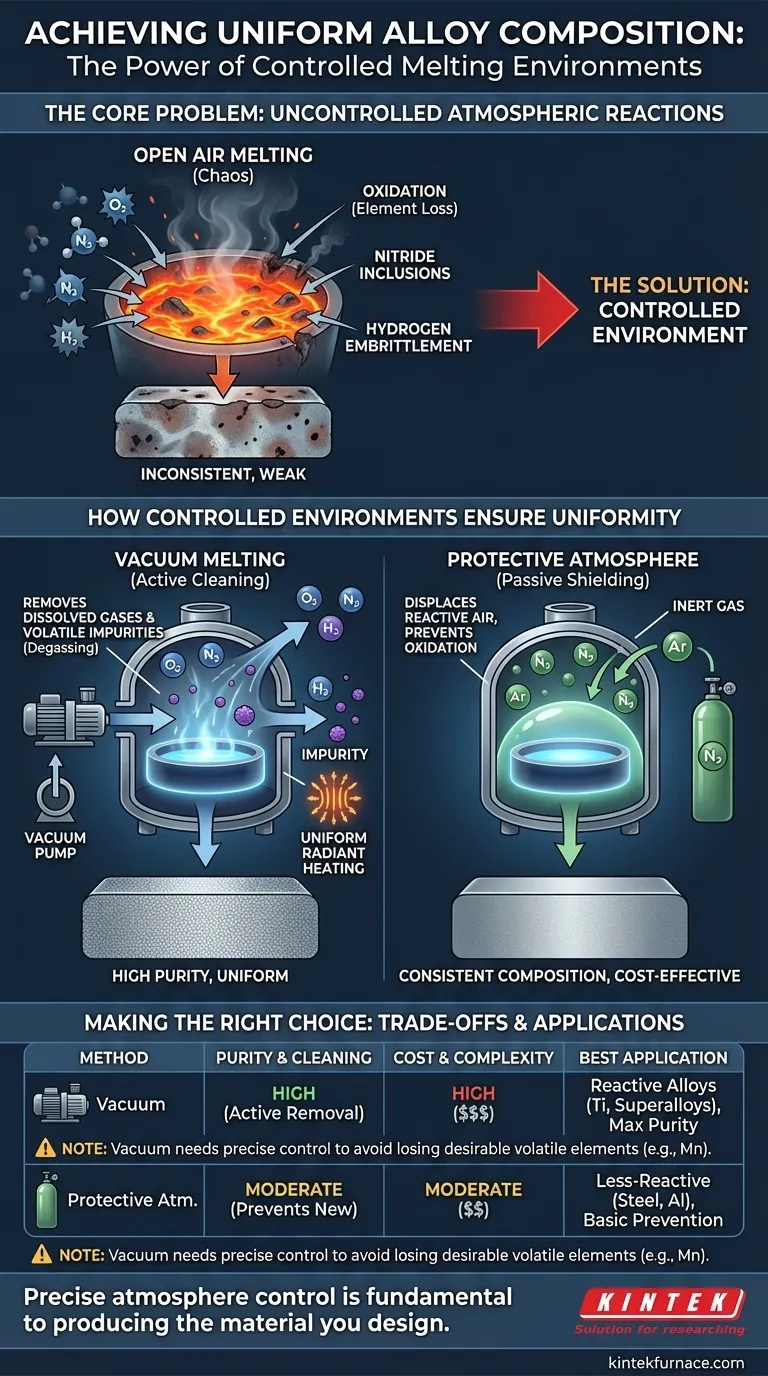

Das Kernproblem: Unkontrollierte atmosphärische Reaktionen

Wenn Metalle an der Luft geschmolzen werden, ist das Schmelzbad einem Cocktail reaktiver Gase ausgesetzt. Diese unkontrollierte Umgebung verändert die Chemie der Legierung aktiv und ungleichmäßig.

Der Hauptübeltäter: Oxidation

Atmosphärischer Sauerstoff ist mit vielen gängigen Legierungselementen wie Aluminium, Chrom und Titan hochreaktiv. Bei hohen Temperaturen werden diese Elemente bevorzugt "weggebrannt", da sie Oxide (Schlacke) bilden und so aus der Schmelze abgereichert werden.

Dieser Verlust ist nicht gleichmäßig. Er tritt hauptsächlich an der Oberfläche des geschmolzenen Metalls auf, was zu einer Endzusammensetzung führt, die von der beabsichtigten Formel abweicht und im gesamten erstarrten Material variiert.

Jenseits von Sauerstoff: Andere Gaskontaminationen

Luft ist nicht nur Sauerstoff. Stickstoff kann mit bestimmten Elementen reagieren und harte, spröde Nitrideinschlüsse bilden. Wasserstoff, der aus Feuchtigkeit in der Luft stammt, kann sich in der Schmelze lösen und später eine katastrophale Wasserstoffversprödung oder Porosität im fertigen Guss verursachen.

Die Auswirkung auf die Endqualität

Diese chemische Inkonsistenz führt direkt zu einer inkonsistenten Leistung. Eine Legierung mit ungleichmäßiger Zusammensetzung weist unvorhersehbare Schwankungen in Festigkeit, Korrosionsbeständigkeit und Duktilität auf. Darüber hinaus erzeugen die Nebenprodukte dieser Reaktionen – Oxide und Nitride – Einschlüsse, die als Spannungspunkte wirken und die Wahrscheinlichkeit von Rissen und Materialversagen erhöhen.

Wie eine kontrollierte Umgebung Gleichmäßigkeit gewährleistet

Vakuum- und Schutzatmosphären wirken, indem sie die Grundursache dieser Probleme systematisch eliminieren: die unkontrollierte, reaktive Atmosphäre.

Verhinderung von Elementverlust

Durch das Entfernen der Luft eliminiert ein Vakuum einfach den verfügbaren Sauerstoff und Stickstoff, die reagieren könnten. Eine Schutzatmosphäre, typischerweise ein inertes Gas wie Argon, verdrängt die Luft, umhüllt die Schmelze und schützt sie vor Kontakt mit Sauerstoff.

In beiden Fällen wird der selektive Verlust reaktiver Legierungselemente verhindert. Dies ermöglicht eine präzise Kontrolle über die Endzusammensetzung, wodurch sie hochgradig gleichmäßig und reproduzierbar wird.

Entfernung unerwünschter Verunreinigungen

Das Vakuumschmelzen bietet einen deutlichen Vorteil, der über die bloße Verhinderung von Reaktionen hinausgeht: Es reinigt das Metall aktiv. Unter Vakuum "verdampfen" Elemente mit hohem Dampfdruck (Verunreinigungen wie Blei, Zink oder Cadmium) und werden vom Vakuumsystem abgesaugt.

Dieser Prozess entfernt auch gelöste Gase wie Wasserstoff und Stickstoff, die bereits im Rohmaterial vorhanden waren, ein Phänomen, das als Entgasung bekannt ist. Das Ergebnis ist eine sauberere, reinere und gleichmäßigere Legierung.

Förderung eines gleichmäßigeren Schmelzens

In einem Vakuum wird die Wärmeübertragung eher durch Strahlung als durch Konvektion dominiert. Dies kann zu einer gleichmäßigeren und effizienteren Erwärmung der gesamten Metallcharge führen.

Eine gleichmäßiger erhitzte Schmelze ist ein homogeneres flüssiges Bad, was die Wahrscheinlichkeit einer chemischen Entmischung vor dem Gießen des Metalls verringert.

Die Kompromisse verstehen

Obwohl diese Methoden hochwirksam sind, sind sie nicht ohne eigene Überlegungen. Die Wahl der richtigen Umgebung erfordert das Verständnis ihrer spezifischen Einschränkungen und Kosten.

Vakuum vs. Schutzatmosphäre

Ein Vakuum ist die überlegene Wahl für Reinheit, da es Gase und flüchtige Verunreinigungen aktiv entfernt. Vakuumöfen sind jedoch deutlich komplexer und teurer im Betrieb.

Eine Schutzatmosphäre ist einfacher und kostengünstiger. Sie eignet sich hervorragend zur Verhinderung von Oxidation, entfernt jedoch keine Verunreinigungen oder gelösten Gase, die sich bereits im Metall befinden.

Das Risiko des Verlusts wichtiger Elemente

Die Kraft eines Vakuums kann auch eine Belastung sein. Wenn es nicht präzise gesteuert wird, kann ein starkes Vakuum bei hohen Temperaturen versehentlich gewünschte Legierungselemente mit hohem Dampfdruck, wie Mangan oder sogar Chrom, verdampfen. Dies erfordert ein sorgfältiges Gleichgewicht zwischen Temperatur und Vakuumpegel.

Kosten und Komplexität

Der Hauptkompromiss sind die Kosten. Sowohl das Vakuum- als auch das Schutzatmosphärenschmelzen sind teurer als das Schmelzen in einem Luftofen, aufgrund der Kosten für Ausrüstung, Edelgase und längere Verarbeitungszeiten. Diese Investition ist durch den Bedarf an hoher Leistung, Reinheit und Zuverlässigkeit in der Endanwendung gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ein Vakuum oder eine Schutzatmosphäre zu verwenden, hängt vollständig von der Chemie der Legierung und den Leistungsanforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für reaktive Legierungen (wie Titan oder Superlegierungen) liegt: Das Vakuumschmelzen ist die einzige Wahl, da es unerlässlich ist, gelöste Gase zu entfernen und überlegene mechanische Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei weniger reaktiven Legierungen (wie vielen Stählen oder Aluminiumlegierungen) liegt: Eine Schutzatmosphäre aus Argon oder Stickstoff ist oft die kostengünstigste und ausreichende Lösung.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung präziser Mengen flüchtiger Legierungselemente (wie hochmanganhaltiger Stähle) liegt: Sie müssen den Prozess sorgfältig steuern, möglicherweise unter Verwendung einer inerten Gasrückfüllung mit Partialdruck anstelle eines harten Vakuums.

Letztendlich ist die Kontrolle der Atmosphäre während des Schmelzens der grundlegende Schritt, um sicherzustellen, dass das von Ihnen entworfene Material auch das Material ist, das Sie produzieren.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Legierungs-Gleichmäßigkeit |

|---|---|

| Verhinderung der Oxidation | Stoppt den Verlust reaktiver Elemente wie Aluminium und Chrom, wodurch die beabsichtigte Zusammensetzung erhalten bleibt |

| Entfernung von Verunreinigungen | Eliminiert flüchtige Elemente und gelöste Gase (z. B. Wasserstoff), wodurch Defekte reduziert werden |

| Kontrollierte Umgebung | Minimiert gasbezogene Reaktionen und fördert eine gleichmäßige Erwärmung für homogenes Schmelzen |

| Kompromisse | Vakuum bietet höhere Reinheit, aber höhere Kosten; Schutzatmosphären sind kostengünstig für die grundlegende Oxidationsvermeidung |

Erzielen Sie präzise Legierungsgleichmäßigkeit mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung stellen wir verschiedenen Laboratorien zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, ob Sie mit reaktiven Legierungen arbeiten oder eine kostengünstige Oxidationsvermeidung benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialqualität und -zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung