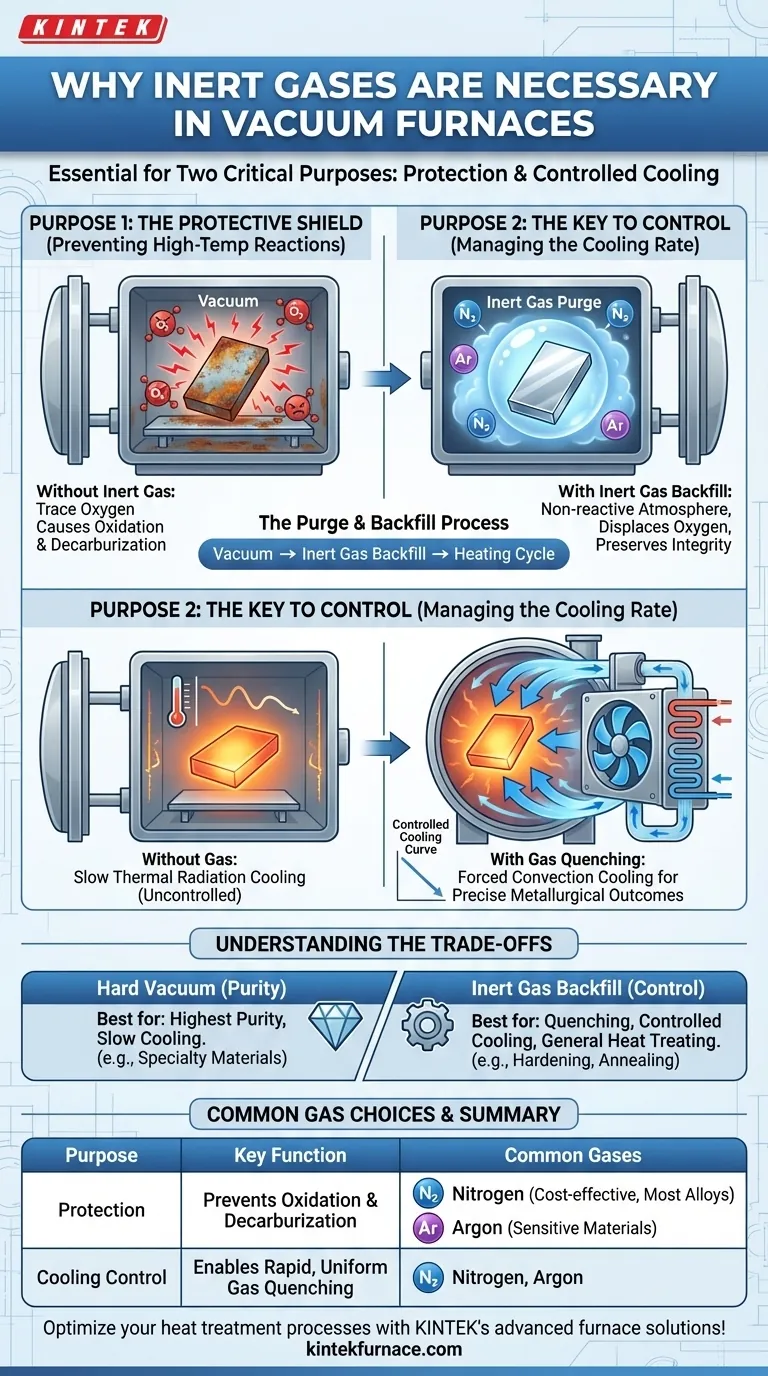

In einem Vakuumofen sind Inertgase für zwei kritische und unterschiedliche Zwecke notwendig. Sie erzeugen zunächst eine nicht-reaktive Atmosphäre, um die Hochtemperatur-Oxidation von Materialien zu verhindern. Zweitens dienen sie als Medium für eine kontrollierte, schnelle Abkühlung, ein Prozess, der als Gasabschrecken bekannt ist und für die Erzielung spezifischer metallurgischer Eigenschaften unerlässlich ist.

Die Rolle von Inertgas geht über den bloßen Ersatz des Vakuums hinaus. Während ein Vakuum reaktive Elemente entfernt, bietet eine Inertgas-Rückfüllung sowohl einen überlegenen Schutzschild als auch, was am wichtigsten ist, ein Medium für präzise und beschleunigte thermische Kontrolle, die ein Vakuum allein nicht bieten kann.

Der Schutzschild: Verhinderung von Hochtemperaturreaktionen

Bei den erhöhten Temperaturen in einem Vakuumofen werden Materialien sehr anfällig für chemische Reaktionen mit Restgasen in der Atmosphäre. Die Hauptfunktion eines Inertgases besteht darin, eine Überdruckumgebung zu schaffen, die chemisch nicht-reaktiv ist.

Eliminierung des Oxidationsrisikos

Selbst in einer Hochvakuumumgebung können Spuren von Sauerstoff verbleiben. Beim Erhitzen reagieren Metalle leicht mit diesem Sauerstoff und bilden auf der Oberfläche Oxide, die die strukturelle Integrität, Leitfähigkeit und das Aussehen des Materials beeinträchtigen können. Eine Inertgas-Spülung verdrängt diesen Restsauerstoff und eliminiert so effektiv das Oxidationsrisiko.

Erhaltung der Materialintegrität

Abgesehen von Sauerstoff können andere reaktive Gase unerwünschte Veränderungen verursachen. Das Einbringen eines Inertgases wie Stickstoff oder Argon stellt sicher, dass die Ofenatmosphäre nicht mit dem Werkstück reagiert. Dies ist entscheidend, um Probleme wie Entkohlung in Stählen oder andere chemische Veränderungen auf der Oberfläche zu verhindern, die die beabsichtigten Eigenschaften des Materials verändern würden.

Der Spül- und Rückfüllprozess

Das Inertgas wird typischerweise in die Ofenkammer eingeführt, nachdem das anfängliche Vakuum erzeugt wurde, jedoch bevor der Heizzyklus beginnt. Dieser "Rückfüll"-Prozess spült alle verbleibenden reaktiven Moleküle aus und schafft eine stabile, schützende Umgebung für den gesamten thermischen Zyklus.

Der Schlüssel zur Kontrolle: Steuerung der Abkühlgeschwindigkeit

Die vielleicht wichtigste Rolle von Inertgas in modernen Vakuumöfen ist die Steuerung der Abkühlphase. Die Geschwindigkeit, mit der ein Material abkühlt, bestimmt seine endgültige Mikrostruktur und damit seine mechanischen Eigenschaften wie Härte und Festigkeit.

Warum die Abkühlgeschwindigkeit wichtig ist

Ein reines Vakuum ist ein ausgezeichneter Isolator. Das Abkühlen eines Teils im Vakuum beruht ausschließlich auf langsamer Wärmestrahlung und bietet sehr wenig Kontrolle. Für viele Wärmebehandlungsprozesse, wie Härten oder Glühen, ist eine spezifische, oft schnelle, Abkühlgeschwindigkeit erforderlich, um die gewünschte Kristallstruktur zu fixieren.

Der Mechanismus des Gasabschreckens

Inertgas ermöglicht Zwangskonvektionskühlung oder Gasabschrecken. Bei diesem Prozess wird das Inertgas von einem leistungsstarken Gebläse durch einen Wärmetauscher (typischerweise wassergekühlt) zirkuliert und dann mit hoher Geschwindigkeit wieder in die heiße Zone des Ofens injiziert. Dieses gekühlte Gas nimmt schnell und gleichmäßig Wärme vom Werkstück auf und ermöglicht so eine präzise Steuerung der Abkühlgeschwindigkeit.

Überlegene Kontrolle gegenüber Vakuumkühlung

Durch Variation des Gasdrucks, der Gasart (Argon vs. Stickstoff) und der Lüftergeschwindigkeit können die Bediener die Abkühlkurve präzise steuern. Dieses Maß an Kontrolle ist in einem reinen Vakuum unmöglich, was Inertgas für jeden Prozess, der ein Abschrecken erfordert, unerlässlich macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist eine Inertgasatmosphäre nicht die einzige Option. Die Wahl zwischen einem Hochvakuum und einer Inertgas-Rückfüllung hängt vollständig von den Prozesszielen ab.

Wann reines Vakuum überlegen ist

Für Anwendungen, bei denen die absolut höchste Reinheit erforderlich ist und keine schnelle Abkühlung gewünscht wird, ist ein Hochvakuum ideal. Bestimmte hochreaktive oder spezielle Materialien können selbst mit Stickstoff oder Argon subtile Reaktionen zeigen. In diesen Fällen bietet ein reines Vakuum die reaktionsträgste Umgebung, die möglich ist, wenn auch mit sehr langsamer, unkontrollierter Abkühlung.

Wann Inertgas unerlässlich ist

Wenn der Prozess irgendeine Form des Abschreckens oder eine kontrollierte Abkühlung erfordert, um spezifische mechanische Eigenschaften zu erzielen, ist eine Inertgas-Rückfüllung unerlässlich. Die Fähigkeit, Konvektion zur Wärmeübertragung zu nutzen, ist die einzige Möglichkeit, die schnellen Abkühlgeschwindigkeiten zu erreichen, die für das Härten und ähnliche Behandlungen erforderlich sind.

Häufige Gaswahlen: Stickstoff vs. Argon

Stickstoff ist das gebräuchlichste und kostengünstigste Inertgas, das in Vakuumöfen verwendet wird. Es eignet sich für die meisten Wärmebehandlungsanwendungen mit Stählen und anderen gängigen Legierungen.

Argon ist dichter und chemisch inerter als Stickstoff. Es wird für empfindlichere Materialien wie Titan oder bestimmte Superlegierungen verwendet, bei denen das Risiko besteht, dass Stickstoff bei hohen Temperaturen mit dem Material reagiert und unerwünschte Nitride bildet.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofenatmosphäre ist entscheidend für das Erreichen des gewünschten Ergebnisses. Ihre Entscheidung sollte auf dem zu verarbeitenden Material und den endgültigen Eigenschaften basieren, die Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit bei langsamer Abkühlung liegt: Ein Hochvakuum ohne Gasrückfüllung bietet die reaktionsträgste Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation während der allgemeinen Wärmebehandlung liegt: Stickstoff ist ein kostengünstiges Inertgas, das hervorragenden Schutz für die meisten Legierungen bietet.

- Wenn Ihr Hauptaugenmerk auf schneller, kontrollierter Abkühlung (Abschrecken) liegt: Eine Inertgas-Rückfüllung (Stickstoff oder Argon) mit einem Zwangskonvektionssystem ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan liegt: Argon ist die bevorzugte Wahl, um jegliches Risiko der Bildung von Nitriden bei hohen Temperaturen zu eliminieren.

Letztendlich verwandelt der strategische Einsatz von Inertgas den Vakuumofen von einer einfachen Heizkammer in ein Präzisionswerkzeug für die fortschrittliche Materialbearbeitung.

Zusammenfassungstabelle:

| Zweck | Hauptfunktion | Gängige Gase |

|---|---|---|

| Schutz | Verhindert Oxidation und Entkohlung durch Schaffung einer nicht-reaktiven Atmosphäre | Stickstoff, Argon |

| Abkühlkontrolle | Ermöglicht schnelles, gleichmäßiges Gasabschrecken für präzise metallurgische Ergebnisse | Stickstoff, Argon |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboratorien Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitungseffizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität