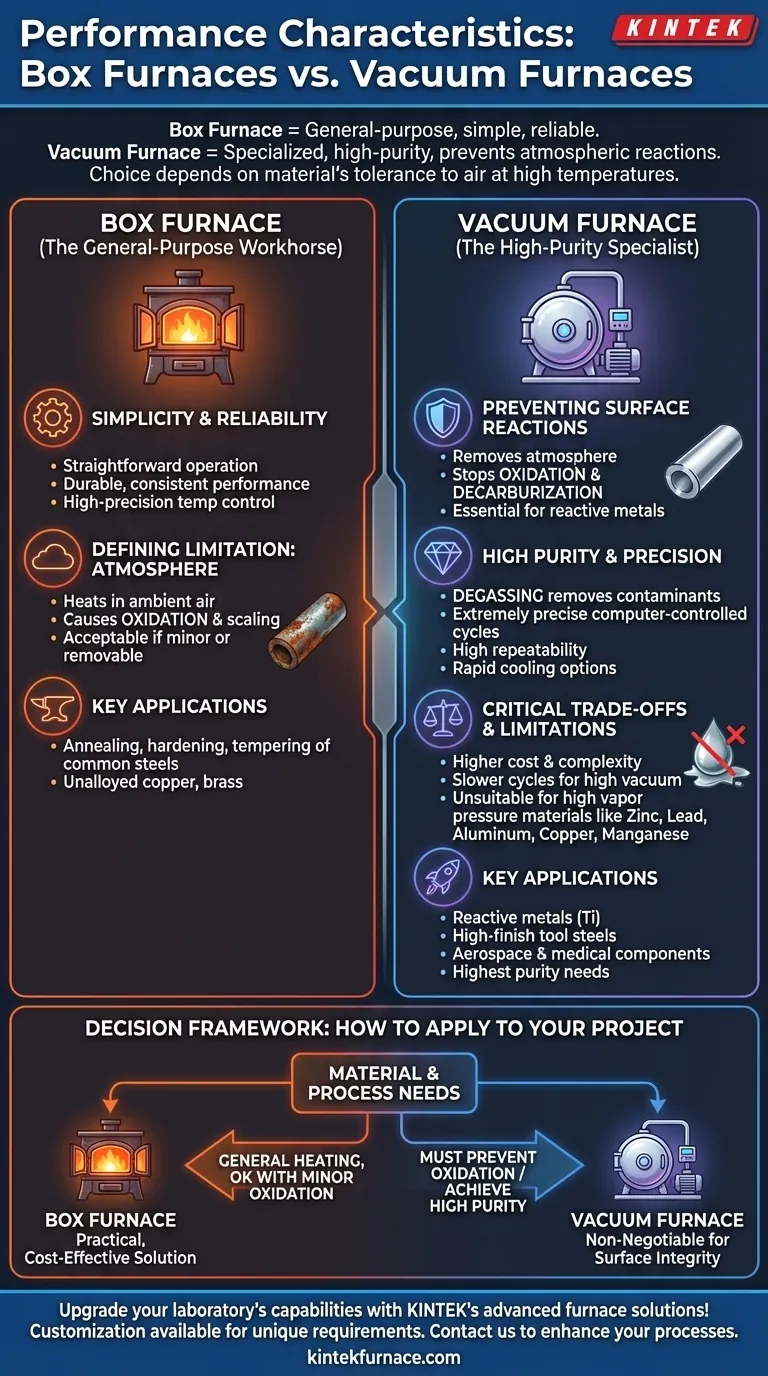

Im Wesentlichen ist ein Muffelofen ein Mehrzweckwerkzeug, das für seine Einfachheit und Zuverlässigkeit bei Standard-Wärmebehandlungsanwendungen geschätzt wird, während ein Vakuumofen ein Spezialinstrument ist, das für Hochreinheitsprozesse entwickelt wurde, bei denen die Vermeidung atmosphärischer Reaktionen von entscheidender Bedeutung ist. Die Wahl zwischen ihnen hängt vollständig davon ab, ob die Integrität Ihres Materials der Einwirkung von Luft bei hohen Temperaturen standhält.

Ihr Entscheidungsrahmen ist einfach: Wenn Sie Oxidation, Entkohlung oder andere Oberflächenreaktionen verhindern müssen, benötigen Sie einen Vakuumofen. Für die meisten anderen industriellen Heizaufgaben ist die Einfachheit und Benutzerfreundlichkeit eines Muffelofens die praktischere und wirtschaftlichere Wahl.

Der Muffelofen: Das vielseitige Arbeitstier

Ein Muffelofen, auch als Kammerofen bekannt, ist der Standard für viele Wärmebehandlungsprozesse. Seine Leistung zeichnet sich durch Zuverlässigkeit und einfache Bedienung für Anwendungen aus, bei denen die Atmosphärenkontrolle nicht die Hauptsorge ist.

Einfachheit und Zuverlässigkeit

Der Hauptvorteil eines Muffelofens ist sein unkomplizierter Betrieb und seine Wartung. Diese Öfen sind auf Langlebigkeit und konsistente Leistung in typischen Industrieumgebungen ausgelegt.

Sie bieten eine hochpräzise Temperaturregelung und halten eine konstante, gleichmäßige Temperatur im Inneren der Kammer aufrecht, was sie für eine Vielzahl von Anwendungen wie Glühen, Härten und Vergüten geeignet macht.

Die definierende Einschränkung: Atmosphäre

Ein Muffelofen erhitzt das Material in Gegenwart der Umgebungsatmosphäre (Luft). Das bedeutet, dass Sauerstoff vorhanden ist, was bei hohen Temperaturen zu Oxidation und Zunderbildung auf der Oberfläche der meisten Metalle führt.

Dies ist kein Fehler, sondern ein grundlegendes Merkmal. Wenn eine geringfügige Oberflächenoxidation akzeptabel ist oder leicht durch einen sekundären Prozess wie Sandstrahlen oder Beizen entfernt werden kann, ist ein Muffelofen oft ausreichend.

Der Vakuumofen: Der Spezialist für hohe Reinheit

Ein Vakuumofen führt die Wärmebehandlung in einer Kammer durch, in der die Atmosphäre entfernt wurde. Dieser einzige Unterschied erzeugt ein völlig eigenständiges Leistungsprofil, das auf Materialreinheit und Oberflächenintegrität ausgerichtet ist.

Vermeidung von Oberflächenreaktionen

Die Kernfunktion eines Vakuumofens besteht darin, unerwünschte chemische Reaktionen zu verhindern. Durch die Entfernung von Sauerstoff und anderen Gasen verhindert er das Auftreten von Oxidation und Entkohlung.

Dies ist unerlässlich für die Verarbeitung reaktiver Metalle wie Titan, hochveredelte Werkzeugstähle und Materialien für Luft- und Raumfahrt- oder medizinische Anwendungen, bei denen die Oberflächeneigenschaften nicht beeinträchtigt werden dürfen.

Erreichen hoher Reinheit

Eine Vakuumumgebung zieht bei Erwärmung aktiv Verunreinigungen und Nebenprodukte aus dem Material heraus, ein Prozess, der als Entgasung bezeichnet wird. Dies führt zu einem Endprodukt mit höherer Reinheit und verbesserten mechanischen Eigenschaften.

Präzision, Kontrolle und Geschwindigkeit

Vakuumöfen bieten extrem präzise, computergesteuerte Heiz- und Abkühlzyklen. Dies gewährleistet die Prozesswiederholbarkeit, was für die Einhaltung strenger Qualitätsstandards von entscheidender Bedeutung ist.

Wichtige Leistungskennzahlen sind:

- Temperaturgleichmäßigkeit: Präzise Steuerung in beheizten Zonen bis zu 3.000 °C.

- Vakuumgrad: Kann von niedrigem Vakuum bis zu Ultrahochvakuum reichen (bis zu 1x10⁻¹¹ Torr).

- Schnelle Abkühlung: Viele sind mit Gasabschrecksystemen für eine schnelle, kontrollierte Abkühlung ausgestattet.

Überlegungen zu den Zykluszeiten

Der Durchsatz hängt direkt vom erforderlichen Vakuumgrad ab. Niedrigvakuum-Öfen haben schnellere Evakuierungs- und Gesamtzykluszeiten. Hochvakuum-Systeme benötigen wesentlich mehr Zeit, um Spurengase zu entfernen, was zu langsameren Zyklen führt.

Verständnis der kritischen Kompromisse

Kein Ofen ist universell überlegen; sie sind für unterschiedliche Aufgaben konzipiert. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Materialverträglichkeit im Vakuum

Vakuumöfen sind ungeeignet für das Erhitzen von Materialien mit einem hohen Dampfdruck.

Metalle wie Zink, Blei, Aluminium, Kupfer und Mangan können sich unter Vakuum bei hohen Temperaturen verflüchtigen oder „verdampfen“. Dies schädigt nicht nur das Bauteil, sondern kann auch das Innere des Ofens verunreinigen.

Herausforderungen bei der Heizgleichmäßigkeit

Obwohl präzise, kann die Erzielung einer vollkommen gleichmäßigen Erwärmung im Vakuum schwierig sein, insbesondere bei großen oder komplex geformten Werkstücken. Die Wärmeübertragung im Vakuum beruht hauptsächlich auf Strahlung, was ohne spezielle Vorrichtungen und sorgfältig konzipierte Prozesse zu heißen und kalten Stellen führen kann.

Durchsatz vs. Reinheit

Der Zusammenhang zwischen Zykluszeit und Vakuumgrad stellt einen direkten Kompromiss dar. Das Erreichen höchster Reinheit mit einem Ultrahochvakuum geht zu Lasten eines geringeren Durchsatzes. Bei der volumenstarken Produktion kann dies ein erheblicher Engpass sein.

Komplexität und Kosten

Vakuumöfen sind inhärent komplexere Systeme. Sie erfordern Vakuumpumpen, hochentwickelte Steuerungssysteme und eine rigorosere Wartung, was sie im Vergleich zu Muffelöfen zu einer wesentlich höheren Kapital- und Betriebsinvestition macht.

Anwendung auf Ihr Projekt

Ihre Wahl sollte von Ihrem Material, Ihren Prozessanforderungen und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Glühen, Vergüten oder Entspannen von gängigen Stählen liegt: Ein Muffelofen ist die praktischste und kostengünstigste Lösung.

- Wenn Sie reaktive Metalle, medizinische Implantate oder Luft- und Raumfahrtkomponenten verarbeiten: Die Atmosphärenkontrolle eines Vakuumofens ist unerlässlich, um die Oberflächenintegrität zu gewährleisten.

- Wenn Ihr Ziel die Entgasung eines Materials oder das Erreichen der höchstmöglichen Reinheit ist: Sie müssen einen Vakuumofen verwenden.

- Wenn Sie Materialien wie unlegiertes Kupfer, Messing oder bestimmte Aluminiumlegierungen erhitzen: Ein Muffelofen oder ein Ofen mit kontrollierter Atmosphäre (unter Verwendung von Inertgas) ist erforderlich, da ein Vakuumofen das Material beschädigen kann.

Letztendlich beruht Ihre Entscheidung auf einem klaren Verständnis der Wechselwirkung Ihres Materials mit der Atmosphäre bei erhöhter Temperatur.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Vakuumofen |

|---|---|---|

| Atmosphäre | Umgebungsluft (Sauerstoff vorhanden) | Vakuum (kein Sauerstoff) |

| Hauptanwendungen | Glühen, Härten, Vergüten von gängigen Stählen | Verarbeitung reaktiver Metalle, medizinischer Implantate, Luft- und Raumfahrtkomponenten |

| Temperaturregelung | Hohe Präzision, gleichmäßige Erwärmung | Extrem präzise, computergesteuerte Zyklen |

| Kosten und Komplexität | Geringere Kosten, einfachere Bedienung | Höhere Kosten, komplexer mit Vakuumsystemen |

| Einschränkungen | Verursacht Oxidation und Zunderbildung | Ungeeignet für Materialien mit hohem Dampfdruck wie Zink oder Kupfer |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch tiefgreifende Anpassungsmöglichkeiten für einzigartige experimentelle Anforderungen. Egal, ob Sie die Zuverlässigkeit eines Muffelofens oder die Reinheit eines Vakuumofens benötigen, wir liefern präzise, effiziente Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision