Im Grunde genommen ist das Erreichen eines Ultrahochvakuums in einem Laborofen ein zweistufiger Prozess. Das System verwendet zunächst eine mechanische „Vorvakuumpumpe“ (Roughing Pump), um den größten Teil der Luft aus der Kammer zu entfernen. Sobald dieses anfängliche Vakuum hergestellt ist, übernimmt eine sekundäre Hochvakuumpumpe, wie z. B. eine Diffusions- oder Molekularpumpe, die Aufgabe, die spärlichen verbleibenden Gasmoleküle abzusaugen und die erforderlichen ultra-niedrigen Drücke zu erreichen.

Keine einzelne Pumpe kann effizient über den weiten Druckbereich von atmosphärischem Druck bis Ultrahochvakuum arbeiten. Die Lösung ist eine notwendige Partnerschaft: eine primäre Pumpe, die die Hauptarbeit leistet, und eine sekundäre Pumpe für die hochspezialisierte Aufgabe, ein nahezu perfektes Vakuum zu erzeugen.

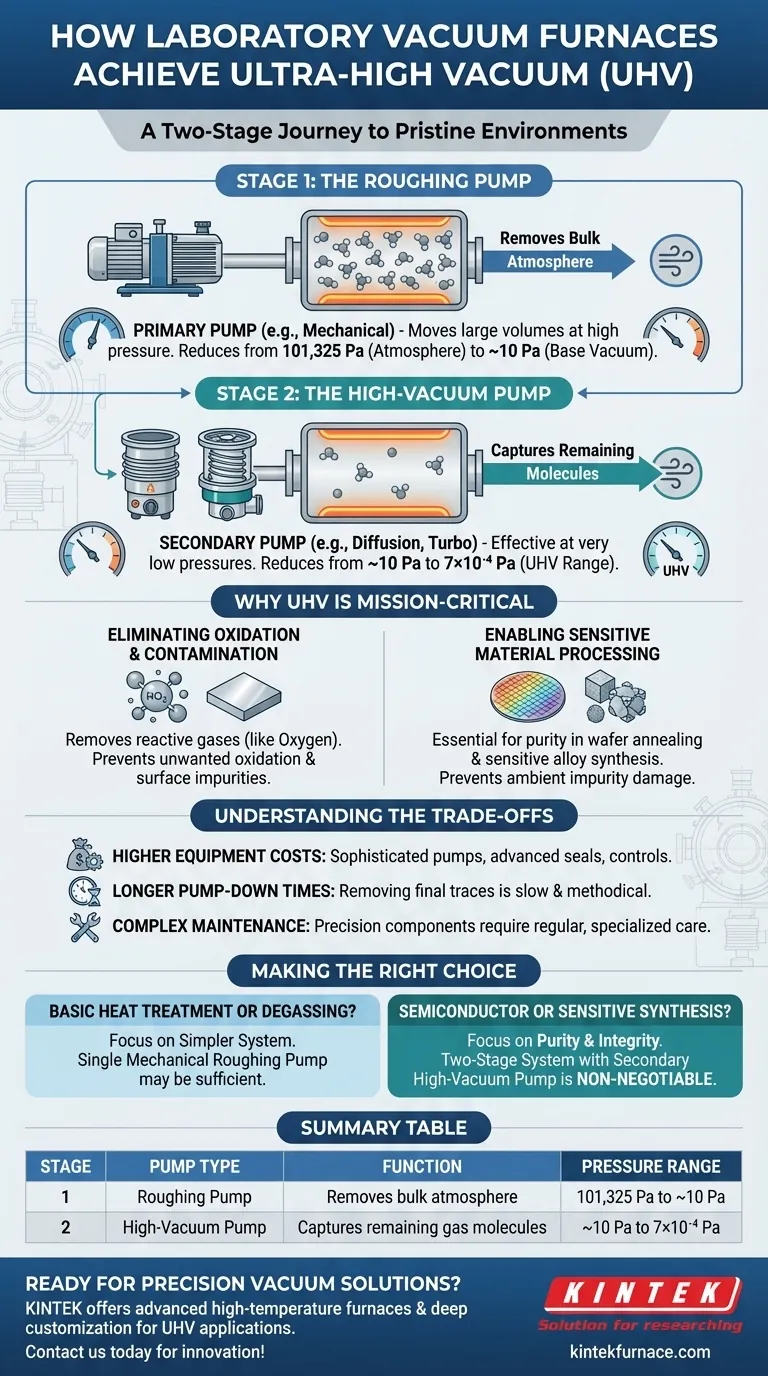

Die zweistufige Reise zum Ultrahochvakuum

Das Erreichen einer Umgebung, die nahezu frei von Partikeln ist, ist keine einfache Saugwirkung. Es erfordert unterschiedliche Technologien, die jeweils für einen bestimmten Bereich der Gaskonzentration optimiert sind.

Stufe 1: Die Vorvakuumpumpe (Roughing Pump)

Der erste Schritt besteht darin, den Großteil der Atmosphäre aus der abgedichteten Ofenkammer zu entfernen. Dies ist die Aufgabe einer Primärpumpe, die oft als „Vorvakuumpumpe“ bezeichnet wird.

Diese mechanischen Pumpen sind dafür ausgelegt, große Gasmengen bei relativ hohem Druck zu bewegen. Sie bringen die Kammer vom atmosphärischen Druck auf ein Basis- oder „Grobsaug“-Vakuumniveau, typischerweise um 10 Pa.

An diesem Punkt sinkt die Effizienz der Pumpe dramatisch, da zu wenige Gasmoleküle vorhanden sind, als dass ihre mechanische Wirkung effektiv arbeiten könnte. Sie hat die notwendigen Ausgangsbedingungen für die nächste Stufe geschaffen.

Stufe 2: Die Hochvakuumpumpe

Nachdem die Hauptarbeit erledigt ist, übernimmt eine Sekundärpumpe. Diese Pumpen, wie Diffusionspumpen oder Turbomolekularpumpen, arbeiten nach Prinzipien, die bei sehr niedrigen Drücken wirksam sind.

Eine Diffusionspumpe verwendet Strahlen aus heißem Öl-Dampf, um verirrte Gasmoleküle zu einem Auslass „zuschieben“, während eine Turbomolekularpumpe eine Reihe von sich schnell drehenden Flügeln verwendet, um Moleküle anzustoßen und sie aus der Kammer zu leiten.

Diese sekundäre Pumpe reduziert den Druck vom Grobsaug-Niveau bis in den Ultrahochvakuum-(UHV)-Bereich, bis zu 7×10⁻⁴ Pa.

Warum Ultrahochvakuum missionskritisch ist

Der erhebliche Aufwand und die Komplexität, die für die Erreichung von UHV erforderlich sind, werden durch die absolute Notwendigkeit einer makellosen Verarbeitungsumgebung gerechtfertigt.

Eliminierung von Oxidation und Kontamination

Bei normalem atmosphärischem Druck sind reaktive Gase wie Sauerstoff im Überfluss vorhanden und reagieren sofort mit der Oberfläche eines Materials, insbesondere bei hohen Temperaturen.

Eine UHV-Umgebung entfernt diese reaktiven Gase effektiv und verhindert unerwünschte Oxidation und Oberflächenkontamination, die die Eigenschaften des Materials beeinträchtigen könnten.

Ermöglichung empfindlicher Materialverarbeitung

Für fortgeschrittene Anwendungen ist Reinheit von größter Bedeutung. Schon wenige Fremdatome können die Leistung eines Endprodukts verändern.

Prozesse wie das Glühen von Halbleiterwafern oder die Synthese hochsensibler Legierungen erfordern UHV, um sicherzustellen, dass die strukturellen und elektronischen Eigenschaften des Materials nicht durch Verunreinigungen der Umgebung zerstört werden.

Verständnis der Kompromisse und Realitäten

Obwohl sie leistungsstark ist, bringt die UHV-Ofentechnologie inhärente Komplexitäten mit sich, die verwaltet werden müssen. Diese Fähigkeit ist ein Kompromiss zwischen Leistung und Betriebskosten.

Höhere Gerätekosten

Die Einbeziehung hochentwickelter sekundärer Pumpen, fortschrittlicher Steuerungen und hochdichter Dichtungen macht UHV-Systeme erheblich teurer als Standard-Vakuum- oder Atmosphärenöfen.

Längere Evakuierzeiten (Pump-Down Times)

Das Erreichen des Ultrahochvakuums ist ein Prozess abnehmender Erträge. Das Entfernen der letzten Spuren von Gas aus der Kammer und ihren Innenflächen ist ein langsamer, methodischer Prozess, der jeden Betriebszyklus erheblich verlängern kann.

Komplexe Wartung

Die Pumpen, Ventile und Dichtungen, die UHV aufrechterhalten, sind Präzisionskomponenten. Sie erfordern eine spezialisierte, regelmäßige Wartung, um Lecks zu verhindern und sicherzustellen, dass das System konstant seinen Zielsdruck erreicht.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau wird vollständig durch die Empfindlichkeit Ihres Materials und Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder Entgasung liegt: Ein einfacheres und kostengünstigeres System, das nur eine mechanische Vorvakuumpumpe verwendet, kann ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf Halbleiterverarbeitung oder empfindlicher Materialsynthese liegt: Ein zweistufiges System mit einer sekundären Hochvakuumpumpe ist unabdingbar, um die Reinheit und Integrität Ihrer Ergebnisse zu gewährleisten.

Das Verständnis dieses gestuften Ansatzes ermöglicht es Ihnen, die richtige Ausrüstung auszuwählen, um den Erfolg Ihrer Arbeit sicherzustellen.

Zusammenfassungstabelle:

| Stufe | Pumpentyp | Funktion | Druckbereich |

|---|---|---|---|

| 1 | Vorvakuumpumpe | Entfernt den Großteil der Atmosphäre | Von 101.325 Pa bis ~10 Pa |

| 2 | Hochvakuumpumpe | Fängt verbleibende Gasmoleküle ein | Von ~10 Pa bis 7×10⁻⁴ Pa |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Vakuumlösungen zu erweitern? Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefe Anpassungsfähigkeit stellt sicher, dass diese Ihren einzigartigen experimentellen Anforderungen für Ultrahochvakuum-Anwendungen entsprechen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität