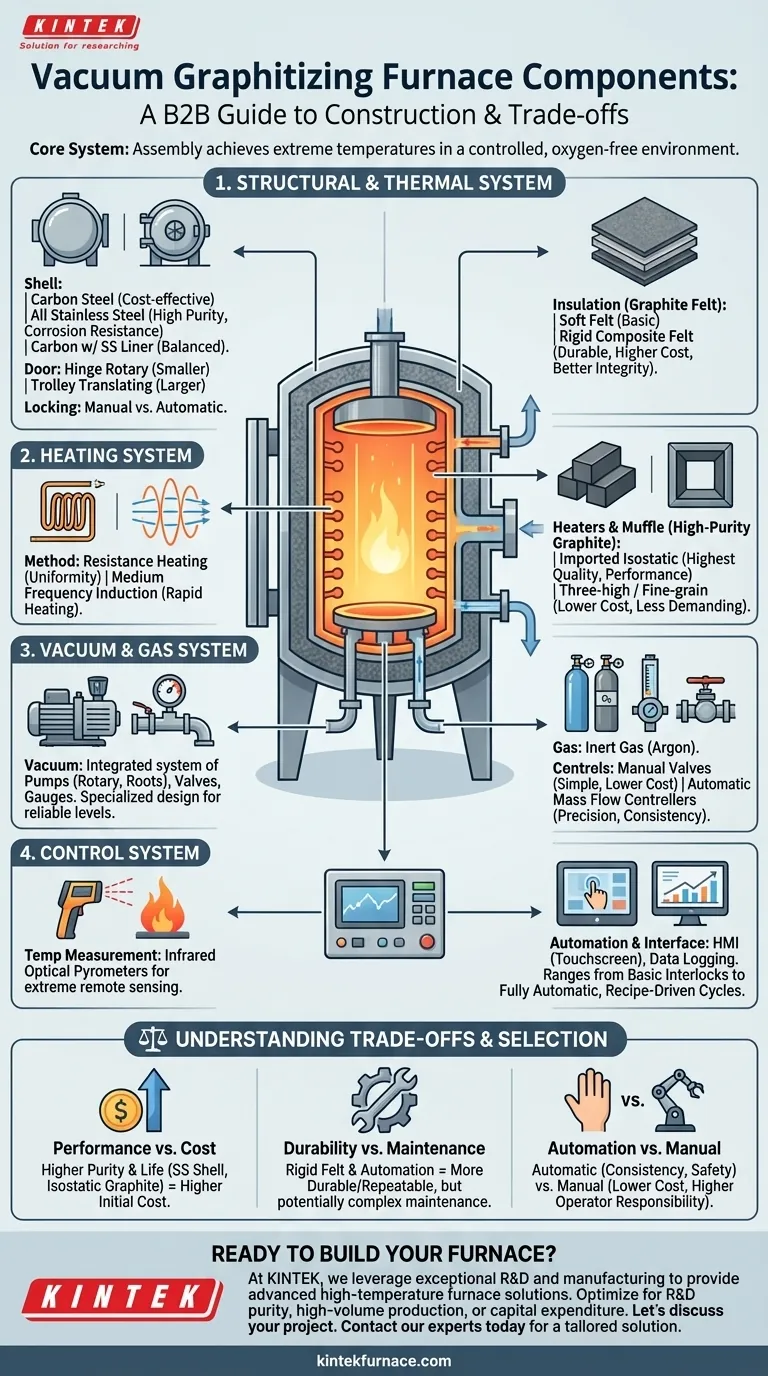

Im Kern ist ein Vakuumgraphitierungsofen eine Anordnung mehrerer kritischer Systeme, die zusammenwirken, um extreme Temperaturen in einer kontrollierten, sauerstofffreien Umgebung zu erreichen. Die Schlüsselkomponenten lassen sich in vier Hauptkategorien einteilen: das Struktur- und Wärmegehäuse, das Heizsystem, das Vakuum- und Prozessgassystem sowie das Instrumentierungs- und Steuerungssystem. Jede Kategorie bietet eine Reihe von Optionen, die die Leistung, Langlebigkeit und Kosten des Ofens direkt beeinflussen.

Die Auswahl der Komponenten für einen Vakuumgraphitierungsofen ist nicht nur eine Checkliste von Teilen. Es ist eine Reihe bewusster technischer Kompromisse zwischen Anschaffungskosten, Betriebsleistung, Materialreinheit und langfristiger Haltbarkeit.

Das Kernstruktur- und Wärmesystem

Dies ist der physische Körper des Ofens, der für die Aufnahme des Prozesses, die Aufrechterhaltung der strukturellen Integrität und die Steuerung des Wärmeverlusts verantwortlich ist.

Ofenmantel und Tür

Der Ofenmantel ist das primäre Druckgefäß. Die Materialwahl ist eine grundlegende Entscheidung. Ein Vollkohlenstoffstahlmantel ist die kostengünstigste Option, während ein Voll-Edelstahlmantel eine überlegene Korrosionsbeständigkeit und Sauberkeit bietet. Ein gängiger Kompromiss ist ein Kohlenstoffstahlmantel mit einer inneren Edelstahlverkleidung, der Kosten und Prozessreinheit ausbalanciert.

Die Ofentür bietet Zugang und muss eine perfekte Vakuumdichtung herstellen. Designs umfassen schwenkbare Drehtüren für kleinere Öfen oder fahrbare Schiebetüren für größere Einheiten. Verriegelungsmechanismen können manuell für Einfachheit oder automatisch für verbesserte Sicherheit und Prozesskonsistenz sein.

Wärmedämmung

Eine effektive Isolierung ist entscheidend, um Temperaturen von bis zu 3000 °C zu erreichen und gleichzeitig den Ofenmantel zu schützen. Das Isolierpaket besteht typischerweise aus Graphitfilz.

Die Optionen reichen von einfachem weichen Graphitfilz bis zu haltbarerem starrem Verbundfilz. Starrfilz bietet eine bessere strukturelle Integrität und eine längere Lebensdauer, ist aber mit höheren Anschaffungskosten verbunden.

Das Herzstück des Prozesses: Das Heizsystem

Dieses System erzeugt die immense Energie, die für die Graphitierung erforderlich ist. Die Designwahl hier definiert grundlegend die Betriebsmerkmale des Ofens.

Heizmethode

Es werden zwei primäre Methoden verwendet. Die Widerstandsheizung ist üblich und verwendet elektrischen Strom, der durch Graphitheizelemente geleitet wird. Sie bietet eine ausgezeichnete Temperaturgleichmäßigkeit.

Alternativ verwendet die Mittelfrequenz-Induktionsheizung elektromagnetische Felder, um den Graphitsuszeptor oder die Charge direkt zu erwärmen. Diese Methode kann sehr schnelle Aufheizraten bieten.

Heiz- und Muffelmaterialien

Die Heizelemente und die schützende Muffel, die das Werkstück umgibt, bestehen aus hochreinem Graphit. Die Graphitqualität ist ein kritischer Faktor für die Ofenleistung und Lebensdauer.

Importierter isostatischer Graphit stellt die höchste Qualität dar und bietet außergewöhnliche Reinheit, Festigkeit und Beständigkeit gegen Thermoschock. Kostengünstigere Alternativen umfassen Drei-Hoch-Graphit oder Feinkorngraphit, die eine gute Leistung für weniger anspruchsvolle Anwendungen bieten.

Reinheit erreichen: Das Vakuum- und Gassystem

Dieses duale System ist dafür verantwortlich, zuerst atmosphärische Verunreinigungen zu entfernen und dann eine kontrollierte, inerte Gasumgebung einzuführen.

Das Vakuumsystem

Dies ist nicht nur ein einzelnes Teil, sondern ein integriertes System aus Vakuumpumpen (z. B. Drehschieber- und Wälzkolbenpumpen), Ventilen, Rohren und Vakuummessgeräten. Das Design und die Auswahl dieses Systems erfordern spezielles Wissen, um die erforderlichen Vakuumniveaus effizient und zuverlässig zu erreichen.

Das Prozessgassystem

Sobald ein Vakuum erreicht ist, wird ein inertes Gas wie Argon eingeleitet. Dieses System umfasst Massenflussregler oder Volumenstrommesser zur präzisen Regulierung des Gasflusses sowie manuelle oder automatische Ventile zur Steuerung der Rückfüll- und Spülprozesse.

Befehl und Kontrolle: Das Gehirn des Ofens

Diese Sammlung von Instrumenten überwacht und steuert alle Prozessparameter und gewährleistet einen sicheren und wiederholbaren Zyklus.

Temperaturmessung und -regelung

Angesichts der extremen Temperaturen ist eine direkte Kontaktmessung unmöglich. Infrarot-Optikpyrometer werden verwendet, um die Temperatur des Werkstücks oder der Heizelemente aus der Ferne zu messen. Diese Daten werden an Temperaturregelgeräte weitergeleitet, die die Leistung der Heizelemente regeln.

Automatisierung und Schnittstelle

Moderne Öfen verwenden eine Mensch-Maschine-Schnittstelle (HMI), oft einen Touchscreen-Computer, zur zentralen Steuerung und Überwachung. Diese Schnittstelle integriert sich mit den elektrischen Steuerkomponenten und Aufzeichnungsgeräten, die Prozessdaten zur Qualitätssicherung protokollieren. Der Automatisierungsgrad kann von grundlegenden Sicherheitsverriegelungen bis hin zu vollautomatischen, rezeptgesteuerten Prozesszyklen reichen.

Die Kompromisse verstehen

Die Wahl der Komponenten ist ein Balanceakt. Das Verständnis dieser Kompromisse ist der Schlüssel zur Spezifikation eines Ofens, der Ihre technischen und finanziellen Ziele erfüllt.

Leistung vs. Kosten

Dies ist der häufigste Kompromiss. Ein Voll-Edelstahlmantel mit isostatischen Graphitheizern bietet die höchste Reinheit und längste Lebensdauer, ist aber mit dem höchsten Preis verbunden. Ein Kohlenstoffstahlofen mit Standardgraphit ist billiger, kann aber Verunreinigungen einführen und erfordert eine häufigere Wartung der Heizelemente.

Haltbarkeit vs. Wartungsfreundlichkeit

Starrer Verbundfilz-Isolierung ist sehr haltbar und widerstandsfähig gegen Gaserosion, kann aber schwieriger und teurer zu ersetzen sein als weicher Filz. Ebenso ist ein komplexes, vollautomatisiertes System hoch wiederholbar, erfordert aber möglicherweise eine spezialisiertere Wartung als ein einfacheres, manuell betriebenes System.

Automatisierung vs. manuelle Steuerung

Automatische Verriegelungstüren, Gasventile und Vakuumsysteme reduzieren die Wahrscheinlichkeit von Bedienungsfehlern und gewährleisten die Prozesskonsistenz. Manuelle Komponenten senken die Anfangskosten und die Komplexität, legen aber eine größere Verantwortung auf den Bediener, die Verfahren korrekt zu befolgen.

Komponentenauswahl für Ihre Anwendung

Ihre endgültige Komponentenauswahl sollte sich ausschließlich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung für F&E oder fortschrittliche Materialien liegt: Priorisieren Sie einen Voll-Edelstahl- oder Innen-Edelstahlmantel, importierte isostatische Graphitheizer und ein vollautomatisiertes Steuerungssystem mit präzisen Massenflussreglern.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Ein Kohlenstoffstahlmantel mit Innenverkleidung, hochwertigem heimischem Graphit und einem robusten, halbautomatischen Steuerungssystem bietet oft das beste Gleichgewicht zwischen Investitionskosten und Betriebsverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionsausgaben für allgemeine Anwendungen liegt: Ein Vollkohlenstoffstahlmantel, Standard-Graphitelemente und manuelle Steuerungssysteme für Vakuum und Gas sind die wirtschaftlichste Wahl, aber rechnen Sie mit potenziell höheren langfristigen Wartungskosten und Einschränkungen bei der letztendlichen Reinheit.

Letztendlich befähigt Sie das Verständnis, wie jede Komponente zum Endziel beiträgt, einen Ofen zu spezifizieren, der ein Werkzeug und keine Belastung ist.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsseloptionen & Kompromisse |

|---|---|

| Struktur- & Wärmesystem | Mantel: Kohlenstoffstahl (kostengünstig) vs. Edelstahl (hohe Reinheit). Isolierung: Weicher Graphitfilz vs. Starrverbundfilz (Haltbarkeit). |

| Heizsystem | Methode: Widerstandsheizung (Gleichmäßigkeit) vs. Induktionsheizung (Geschwindigkeit). Material: Importierter isostatischer Graphit (Leistung) vs. Standardgraphit (Kosten). |

| Vakuum- & Gassystem | Vakuumpumpen & Messgeräte; Prozessgassteuerungen: Manuelle Ventile (Kosten) vs. Automatische Massenflussregler (Präzision). |

| Steuerungssystem | Schnittstelle: Grundlegende Steuerungen vs. Automatisiertes HMI mit Datenprotokollierung (Wiederholbarkeit). Temperaturmessung: Infrarot-Optikpyrometer. |

Bereit, einen Vakuumgraphitierungsofen zu bauen, der auf Ihre spezifischen Bedürfnisse zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten. Ob Ihre Priorität maximale Reinheit für F&E, hochvolumige Industrieproduktion oder die Optimierung der Investitionsausgaben ist, unsere Produktlinie – einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten für eine Lösung, die Leistung, Haltbarkeit und Kosten in Einklang bringt.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz