Im Kern werden Vakuumöfen für eine breite Palette industrieller Prozesse eingesetzt, bei denen Materialreinheit und strukturelle Integrität von größter Bedeutung sind. Zu den gängigen Anwendungen gehören die Wärmebehandlung zur Festigkeitssteigerung von Metallen wie Stahl, das Vakuumlöten zum Verbinden komplexer Komponenten für die Luft- und Raumfahrt, das Sintern von Pulvermetallen zu festen Teilen für die Werkzeugindustrie und das Züchten ultrareiner Kristalle für Halbleiter.

Der grundlegende Wert eines Vakuumofens liegt in seiner Fähigkeit, eine kontrollierte, kontaminationsfreie Umgebung zu schaffen. Durch das Entfernen von Luft und anderen Gasen verhindert er unerwünschte chemische Reaktionen wie Oxidation, was Materialeigenschaften und Fertigungsergebnisse ermöglicht, die in einer Standardatmosphäre nicht erzielbar sind.

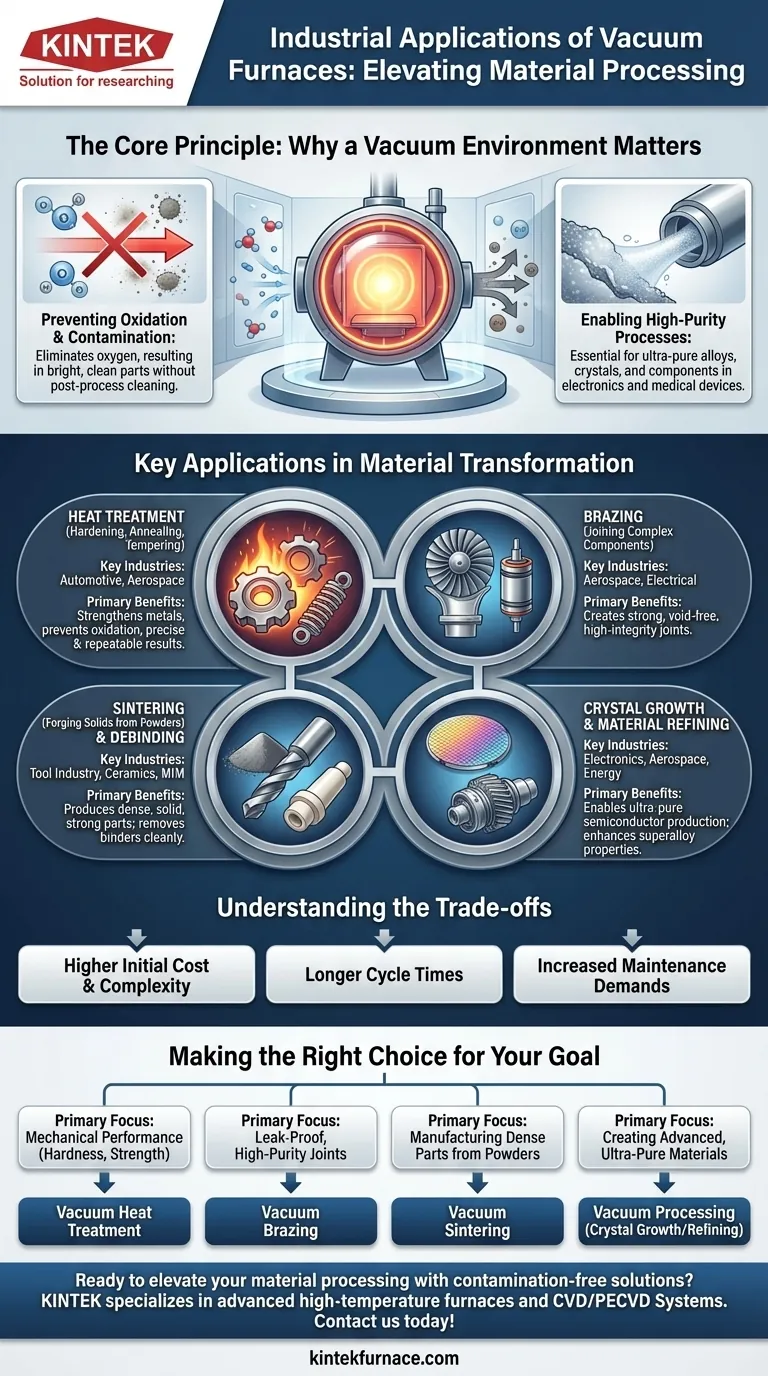

Das Kernprinzip: Warum eine Vakkuum-Umgebung wichtig ist

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre aus seiner Heizkammer zu entfernen. Diese einfache Handlung hat tiefgreifende Auswirkungen auf die Materialverarbeitung.

Verhinderung von Oxidation und Kontamination

Der bedeutendste Vorteil ist die Eliminierung von Sauerstoff. Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff und bilden eine spröde Oxidschicht, die die Festigkeit, die Oberflächengüte und die Fähigkeit, Teile zu verbinden, beeinträchtigt.

Eine Vakkuum-Umgebung verhindert diese Oxidation, was zu glänzenden, sauberen Teilen führt, die keine Nachbehandlung erfordern. Sie verhindert auch Reaktionen mit anderen atmosphärischen Gasen wie Stickstoff.

Ermöglichung von Hochreinheits-Prozessen

Für Industrien wie Elektronik und Medizintechnik können schon mikroskopisch kleine Verunreinigungen zu katastrophalen Ausfällen führen. Ein Vakuum stellt sicher, dass das zu bearbeitende Material nicht durch atmosphärische Gase verunreinigt wird, was die Herstellung von ultrareinen Legierungen, Kristallen und Komponenten ermöglicht.

Wichtige Anwendungen in der Materialumwandlung

Die kontrollierte Umgebung eines Vakuumofens ermöglicht eine Vielzahl leistungsstarker Fertigungs- und Behandlungsprozesse in zahlreichen Industrien.

Wärmebehandlung: Härten und Festigkeitssteigerung von Metallen

Dies ist eine der häufigsten Anwendungen. Prozesse wie Glühen (Erweichen), Anlassen (Reduzierung der Sprödigkeit) und Härten (Abschrecken) werden im Vakuum durchgeführt, um präzise, reproduzierbare Ergebnisse ohne Oberflächenverschlechterung zu erzielen.

Dies ist entscheidend für Hochleistungsstahllegierungen, die in der Automobil- und Luft- und Raumfahrtindustrie für Zahnräder, Lager und Strukturkomponenten verwendet werden.

Hartlöten: Erzeugung hochintegrierter Verbindungen

Vakuumlöten ist ein Verfahren zum Verbinden von Metallteilen mithilfe eines Lötmetalls. Die Durchführung im Vakuum ist überlegen, da sichergestellt wird, dass die zu verbindenden Oberflächen perfekt sauber und oxidfrei sind.

Dadurch kann die Lötlegierung gleichmäßig fließen und eine starke, porenfreie Verbindung herstellen. Dies ist unerlässlich für die Herstellung komplexer Baugruppen wie Vakuumunterbrecher für die Elektroindustrie und Turbinenkomponenten für die Luft- und Raumfahrt.

Sintern: Schmieden von Feststoffen aus Pulvern

Sintern ist der Prozess, bei dem ein verdichtetes Pulver – Metall oder Keramik – erhitzt wird, um die Partikel zu einem festen Objekt zu verbinden.

Vakuumsintern wird zur Herstellung von Wolframkarbidwerkzeugen, dichten Keramikteilen und Komponenten aus dem Metallpulverspritzguss (MIM) verwendet. Das Vakuum verhindert das Einschließen von Gasen, was zu einem dichteren und festeren Endprodukt führt.

Entbindern: Ein Schritt in der fortschrittlichen Fertigung

Bevor ein Teil, das durch Metallpulverspritzguss (MIM) hergestellt wurde, gesintert wird, muss das „Bindemittel“ entfernt werden, das das Metallpulver in seiner ursprünglichen Form zusammenhält. Das Vakuum-Entbindern ist eine saubere und effiziente Methode, dieses Bindemittel thermisch zu verdampfen, ohne das Teil zu beschädigen.

Hochreine und spezielle Anwendungen

Über gängige Metallbehandlungen hinaus sind Vakuumöfen unerlässlich für die Herstellung der Bausteine der modernen Technologie.

Kristallzüchtung: Die Grundlage der Elektronik

Die Herstellung von Halbleitern und optischen Kristallen erfordert eine Umgebung höchster Reinheit. Ein Vakuumofen bietet die makellosen Bedingungen, die notwendig sind, um große Einkristalle ohne Defekte zu züchten, was für die Elektronikindustrie von grundlegender Bedeutung ist.

Materialraffination: Herstellung von Superlegierungen

Spezialmetalle wie Titan und Nickelbasis-Superlegierungen, das Rückgrat der Sektoren Luft- und Raumfahrt und Energie, werden im Vakuum raffiniert und verarbeitet. Dies entfernt gelöste Gase wie Wasserstoff und Sauerstoff und verbessert die mechanischen Eigenschaften und die Ermüdungsbeständigkeit des Materials dramatisch.

Verständnis der Kompromisse

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen sind in der Anschaffung und Installation erheblich teurer als ihre atmosphärischen Pendants, da Vakuumpumpen, komplexe Dichtungen und hochentwickelte Steuerungssysteme erforderlich sind.

Längere Zykluszeiten

Das Evakuieren der Kammer und in vielen Fällen das anschließende Auffüllen mit einem Inertgas zur Kühlung verlängern die Zeit jedes Zyklus. Dies kann den Durchsatz im Vergleich zu kontinuierlichen atmosphärischen Öfen verringern.

Erhöhter Wartungsaufwand

Die Hochvakuumsysteme, Dichtungen und internen Komponenten wie Heizelemente erfordern eine spezialisierte und konstante Wartung, um die Leistung sicherzustellen und kostspielige Lecks oder Ausfälle zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen wird ausschließlich durch die geforderte Qualität und Leistung des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Die Vakuumwärmebehandlung ist die beste Wahl, um überlegene Härte, Festigkeit und Lebensdauer bei kritischen Metallkomponenten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von dichten, hochreinen Verbindungen liegt: Vakuumlöten ist unerlässlich für den Aufbau komplexer Baugruppen in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulvern liegt: Das Vakuumsintern ist der Standard für die Herstellung hochwertiger Hartmetallwerkzeuge und fortschrittlicher Keramikkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung fortschrittlicher, ultrareiner Materialien liegt: Die Vakuumverarbeitung ist für die Herstellung von Halbleiterkristallen und die Raffination von Superlegierungen für extreme Umgebungen unabdingbar.

Letztendlich ist der Vakuumofen das Mittel der Wahl, wenn die endgültigen Eigenschaften des Materials perfekt und unkontaminiert von der Außenwelt sein müssen.

Zusammenfassungstabelle:

| Anwendung | Wichtige Industrien | Hauptvorteile |

|---|---|---|

| Wärmebehandlung | Automobil, Luft- und Raumfahrt | Stärkt Metalle, verhindert Oxidation |

| Hartlöten | Luft- und Raumfahrt, Elektrotechnik | Erzeugt starke, saubere Verbindungen |

| Sintern | Werkzeugindustrie, Keramik | Stellt dichte, feste Teile aus Pulvern her |

| Kristallzüchtung | Elektronik | Ermöglicht ultrareine Halbleiterproduktion |

| Materialraffination | Luft- und Raumfahrt, Energie | Entfernt Verunreinigungen, verbessert Legierungseigenschaften |

Bereit, Ihre Materialverarbeitung mit kontaminationsfreien Lösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Leistung für Industrien wie Luft- und Raumfahrt, Automobilbau und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit