Beim Vakuumsintern ist die Reduzierung der Kontamination der absolut kritischste Faktor, um ein qualitativ hochwertiges Endprodukt zu erzielen. Durch das Entfernen reaktiver Gase aus der Ofenumgebung verhindern Sie unerwünschte chemische Reaktionen, die Defekte einführen, das Material schwächen und letztendlich die strukturelle Integrität des gesinterten Teils beeinträchtigen.

Der Hauptzweck der Verwendung eines Vakuums ist die Schaffung einer inerten Umgebung. Dies stellt sicher, dass sich während des Erhitzens nur Bindungen zwischen den Metallpartikeln selbst bilden, wodurch das Teil seine maximale theoretische Dichte, Festigkeit und Reinheit erreichen kann.

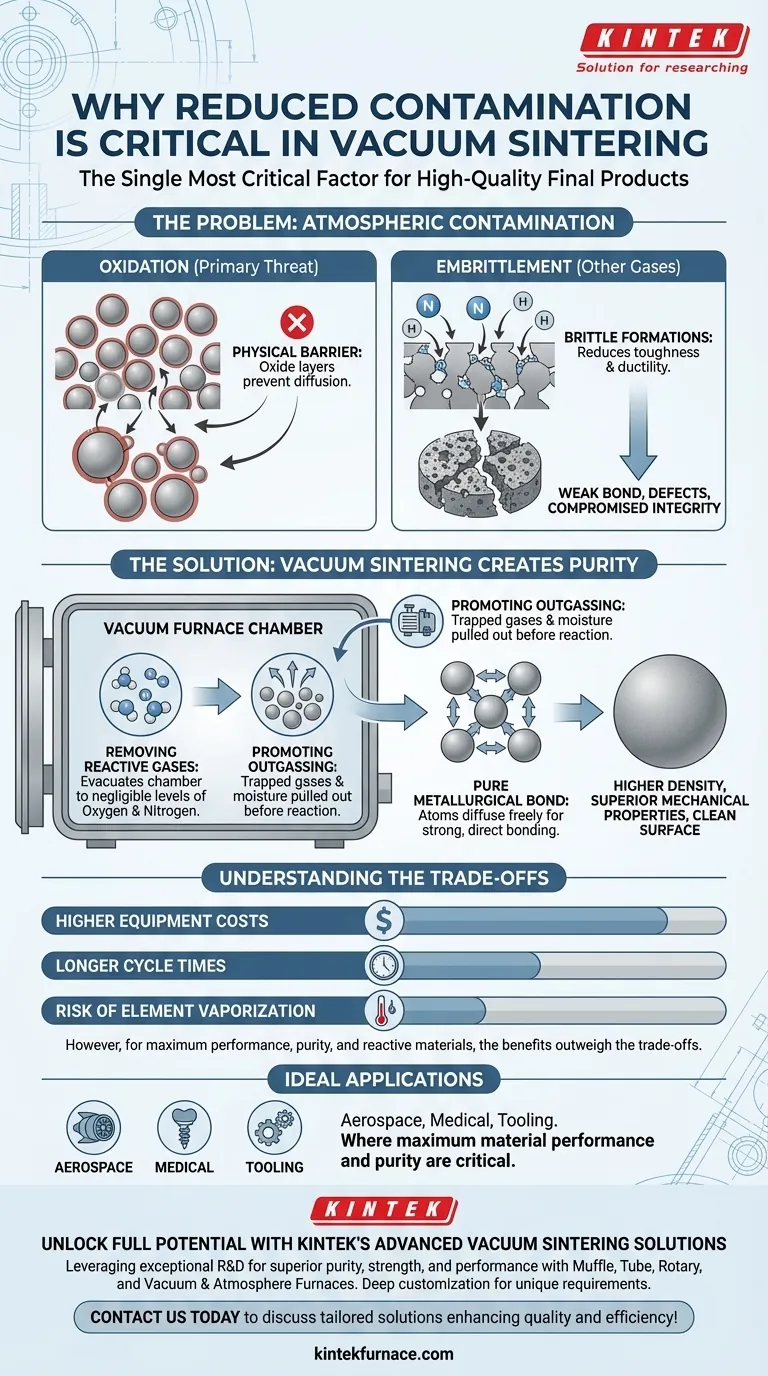

Das Problem mit der Atmosphäre

Das Sintern basiert auf dem Erhitzen von Metallpulvern bis knapp unter ihren Schmelzpunkt, wodurch die Partikel miteinander verschmelzen. Das Vorhandensein von atmosphärischem Gas, selbst in Spurenmengen, kann diesen empfindlichen Prozess stören.

Oxidation: Die primäre Bedrohung

Die meisten Metalle haben, insbesondere wenn sie erhitzt werden, eine starke Affinität zu Sauerstoff. Schon eine geringe Menge Sauerstoff im Ofen bildet eine dünne, harte Oxidschicht auf der Oberfläche jedes Pulverpartikels.

Diese Oxidschichten wirken als physikalische Barriere. Sie verhindern die Metall-Metall-Diffusion und -Bindung, die für die Verdichtung unerlässlich ist, und hinterlassen mikroskopische Hohlräume und Schwachstellen in der Endstruktur.

Versprödung durch andere Gase

Sauerstoff ist nicht das einzige Problem. Gase wie Stickstoff und Wasserstoff können bei hohen Temperaturen auch vom Metall absorbiert werden.

Diese Absorption kann zur Bildung von Nitriden oder Hydriden innerhalb der Kristallstruktur des Metalls führen. Diese Formationen machen das Endmaterial spröde und reduzieren seine Zähigkeit und Duktilität erheblich.

Wie Vakuumsintern Reinheit erzeugt

Ein Vakuumofen löst das Problem der atmosphärischen Kontamination direkt, indem er die Luft und andere Dämpfe physikalisch entfernt, bevor der Heizzyklus beginnt.

Entfernen reaktiver Gase

Die Hauptfunktion der Vakuumpumpe besteht darin, die Ofenkammer zu evakuieren und den Druck auf einen Punkt zu senken, an dem die Konzentration reaktiver Gase wie Sauerstoff und Stickstoff vernachlässigbar ist. Dies entzieht potenziellen chemischen Reaktionen ihren Brennstoff.

Förderung der Ausgasung

Ein wichtiger Vorteil der Vakuumumgebung ist ihre Fähigkeit, die Ausgasung zu fördern. Wenn der Druck sinkt, werden alle Gase oder Feuchtigkeit, die in der Pulvermasse eingeschlossen oder an den Partikeloberflächen adsorbiert sind, aus dem Material herausgezogen, bevor sie während des Erhitzens reagieren können.

Das Ergebnis: Eine reine metallurgische Bindung

Ohne störende Elemente können die Atome an der Oberfläche jedes Pulverpartikels frei diffundieren und starke, direkte metallurgische Bindungen mit ihren Nachbarn eingehen. Dies führt zu einem Endprodukt mit höherer Dichte, überlegenen mechanischen Eigenschaften wie Festigkeit und Verschleißfestigkeit sowie einer sauberen, hellen Oberfläche.

Die Kompromisse verstehen

Obwohl das Vakuumsintern eine überlegene Qualität bietet, ist es wichtig, die damit verbundenen Kompromisse im Vergleich zu atmosphärischen Sinterverfahren zu erkennen.

Höhere Ausrüstungskosten

Vakuumöfen sind komplexer und teurer in Bau und Wartung als ihre atmosphärischen Gegenstücke. Der Bedarf an robusten Kammern, Hochleistungspumpen und ausgeklügelten Steuerungen erhöht die Anfangsinvestition.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums erfordert Zeit, um die Kammer abzupumpen. Der gesamte Prozess, einschließlich kontrollierter Heiz- und Kühlzyklen im Vakuum, kann oft langsamer sein als das Sintern in einem kontinuierlichen Bandofen.

Risiko der Elementverdampfung

Unter sehr hohem Vakuum und hoher Temperatur können einige Legierungselemente mit hohem Dampfdruck (wie Mangan, Chrom oder Zink) von der Oberfläche der Teile "abdampfen" oder verdampfen. Dieses Phänomen, bekannt als Sublimation, kann die Endchemie und die Eigenschaften des Materials verändern, wenn es nicht richtig kontrolliert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumsintern hängt ausschließlich von den Anforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin oder im Werkzeugbau, die höchste Festigkeit und Zuverlässigkeit erfordern, ist die durch Vakuumsintern erreichte Reinheit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien liegt: Bei Metallen wie Titan, hochschmelzenden Metallen (Wolfram, Molybdän) oder bestimmten Edelstählen, die leicht oxidieren, ist eine Vakuumumgebung nicht nur vorteilhaft – sie ist eine Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf kostensensitiver Produktion liegt: Für weniger kritische Komponenten, bei denen eine gewisse Porosität akzeptabel ist und mechanische Eigenschaften nicht im Vordergrund stehen, kann ein wirtschaftlicheres atmosphärisches Sinterverfahren ausreichend sein.

Letztendlich geht es bei der Steuerung der Ofenatmosphäre um die Steuerung der endgültigen Eigenschaften und der Leistung des Materials.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkte |

|---|---|

| Problem mit der Atmosphäre | Oxidation und Versprödung durch Gase wie Sauerstoff und Stickstoff können Defekte verursachen und Materialien schwächen. |

| Vorteile des Vakuumsinterns | Entfernt reaktive Gase, fördert die Ausgasung und ermöglicht reine metallurgische Bindungen für höhere Dichte und Festigkeit. |

| Kompromisse | Höhere Ausrüstungskosten, längere Zykluszeiten und das Risiko der Elementverdampfung müssen berücksichtigt werden. |

| Ideale Anwendungen | Luft- und Raumfahrt, Medizin und Werkzeugbau, wo maximale Materialleistung und Reinheit entscheidend sind. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit KINTEK's fortschrittlichen Vakuumsinterlösungen

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit modernsten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wurde entwickelt, um überlegene Reinheit, Festigkeit und Leistung für Ihre Sinteranforderungen zu liefern. Mit starken und tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen und gewährleisten optimale Ergebnisse in anspruchsvollen Anwendungen wie der Luft- und Raumfahrt sowie der Medizintechnik.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumsinteröfen Ihre Materialqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte