In einem Vakuumofen bezieht sich Kontamination auf das Vorhandensein unerwünschter Substanzen, die das erforderliche Vakuumniveau verschlechtern, negativ mit den zu bearbeitenden Teilen reagieren oder die Ofenkomponenten selbst beschädigen. Dies umfasst nicht nur offensichtlichen Schmutz und Luftlecks, sondern auch unsichtbare Gase und Elemente, die aus dem Werkstück und sogar den internen Materialien des Ofens beim Erhitzen freigesetzt werden.

Die größte Herausforderung beim Betrieb eines Vakuumofens besteht nicht nur darin, Luft zu entfernen, sondern auch die unsichtbaren Kontaminationsquellen zu kontrollieren. Echte Prozesskontrolle entsteht aus dem Verständnis, dass Verunreinigungen oft aus dem Inneren der Kammer freigesetzt werden – von den Teilen, die Sie erhitzen, und den Ofenmaterialien selbst.

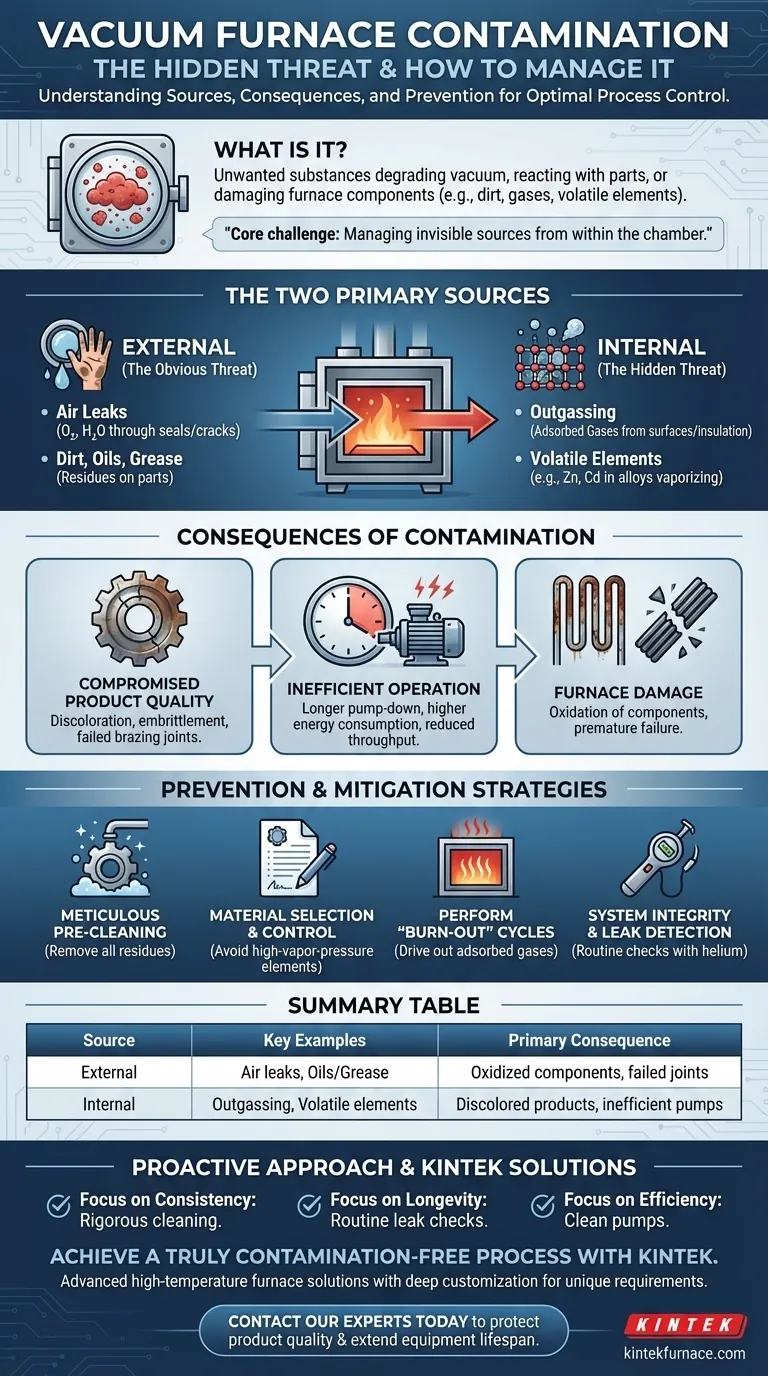

Die zwei Hauptquellen der Kontamination

Das Verständnis von Kontamination beginnt damit, zu wissen, woher sie kommt. Sie fällt in zwei Hauptkategorien: Substanzen, die von außen eingebracht werden, und Substanzen, die bereits im Inneren waren und darauf warteten, freigesetzt zu werden.

Externe Kontaminanten: Die offensichtliche Bedrohung

Die direkteste Kontaminationsquelle ist alles, was von außerhalb der versiegelten Ofenumgebung eingebracht wird.

Dazu gehören Luftlecks durch verschlissene Dichtungen oder Risse im Ofenkörper. Sauerstoff und Wasserdampf aus der Luft sind bei hohen Temperaturen hochreaktiv und können sowohl das Produkt als auch die Ofeninnenteile ruinieren.

Dazu gehören auch Schmutz, Öle, Fette oder Reinigungsrückstände, die auf der Oberfläche der zu beladenden Teile verbleiben. Diese Substanzen verdampfen unter Hitze und Vakuum und erzeugen ein "virtuelles Leck", das verhindert, dass das System den Zieldruck erreicht.

Interne Kontaminanten: Die verborgene Bedrohung

Schwieriger zu handhaben sind die Kontaminanten, die aus dem Inneren der Vakuumkammer selbst stammen.

Ausgasung ist der Hauptverursacher. Dies ist die langsame Freisetzung von adsorbierten Gasen von den Oberflächen der Teile und den internen Strukturen des Ofens, wie der Isolierung und den Heizelementen. Wasserdampf ist ein häufiges ausgasendes Molekül.

Bestimmte Materialien enthalten auch flüchtige Elemente, die bei hohen Temperaturen und niedrigem Druck zu Gas werden können. Zum Beispiel können Metalle wie Zink, Cadmium oder Blei in einer Legierung verdampfen und das gesamte System sowie die Oberflächen anderer Teile in der Charge kontaminieren.

Folgen der Kontamination

Selbst geringfügige Kontamination kann erhebliche und kostspielige Auswirkungen auf Ihren Prozess und Ihre Ausrüstung haben.

Beeinträchtigte Produktqualität

Unerwünschte Gase können mit der Metalloberfläche reagieren und Verfärbungen, Versprödung oder eine schlechte Oberflächengüte verursachen. Bei Prozessen wie dem Vakuumlöten kann Kontamination verhindern, dass die Lotlegierung richtig benetzt und fließt, was zu einer fehlerhaften Verbindung führt.

Ineffizienter Ofenbetrieb

Kontaminanten erzeugen eine höhere Gaslast, die die Vakuumpumpen ständig bekämpfen müssen. Dies bedeutet, dass es viel länger dauert, das gewünschte Vakuumniveau zu erreichen, was zu längeren Zykluszeiten, höherem Energieverbrauch und reduziertem Durchsatz führt.

Schäden an Ofenkomponenten

Sauerstoff aus einem Luftleck ist bei hohen Temperaturen zerstörerisch. Er oxidiert und zerstört schnell teure Graphitkomponenten wie Heizelemente und Kohlefilzisolierung. Einige metallische Kontaminanten können auch Legierungen mit Ofenkomponenten bilden, was zu vorzeitigem Versagen führt.

Prävention und Minderung verstehen

Ein sauberer Vakuumprozess ist kein Zufall; er ist das Ergebnis bewusster und rigoroser Verfahren.

Die entscheidende Rolle der Vorreinigung

Wie im Quellmaterial erwähnt, muss jedes Teil vor dem Einbringen in den Ofen sorgfältig gereinigt werden. Der Zeitaufwand für eine gründliche Reinigung ist im Vergleich zu den Kosten einer Ausschusscharge oder eines Ofenschadens unbedeutend.

Materialauswahl und -kontrolle

Seien Sie sich der Materialien bewusst, die Sie verarbeiten. Vermeiden Sie Legierungen, die Elemente mit hohem Dampfdruck enthalten, wenn diese nicht für den Prozess vorgesehen sind. Dieselbe Logik gilt für die internen Komponenten des Ofens, die speziell wegen ihrer Stabilität unter Hitze und Vakuum ausgewählt werden.

Durchführen eines "Ausbrenn"-Zyklus

Ein gängiges und effektives Wartungsverfahren ist das Durchführen eines leeren Ofenzyklus bei hoher Temperatur und hohem Vakuum. Dies hilft, adsorbierte Gase und geringfügige Kontaminanten aus der internen Isolierung und den Oberflächen auszutreiben und abzupumpen, wodurch ein sauberer Ausgangszustand wiederhergestellt wird.

Systemintegrität und Leckerkennung

Überprüfen Sie regelmäßig Türdichtungen, Durchführungen und das Ofengefäß auf Anzeichen von Verschleiß oder Beschädigung. Eine routinemäßige Leckprüfung mit einem Helium-Massenspektrometer ist der professionelle Standard, um sicherzustellen, dass Ihr Ofen wirklich von der Außenatmosphäre abgedichtet ist.

Ein proaktiver Ansatz für einen sauberen Prozess

Das Erreichen eines kontaminationsfreien Prozesses erfordert eine Verlagerung des Fokus von Reaktion auf Prävention. Ihre operativen Ziele bestimmen, wo Sie Ihren primären Aufwand platzieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Eine rigorose, mehrstufige Teile-Reinigung und eine strenge Kontrolle der in den Ofen gelangenden Materialien sind nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die routinemäßige Leckerkennung und führen Sie regelmäßige Hochtemperatur-Ausbrennzyklen durch, um internes Graphit und Isolierung zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Ein sauberer Ofen ermöglicht den Vakuumpumpen ein effektives Arbeiten, wodurch Zykluszeiten und Energiekosten direkt reduziert werden.

Letztendlich ist die Beherrschung der Kontamination grundlegend, um die volle Leistungsfähigkeit der Vakuumwärmebehandlung zu nutzen.

Zusammenfassungstabelle:

| Kontaminationsquelle | Wichtige Beispiele | Hauptfolge |

|---|---|---|

| Extern | Luftlecks, Öle/Fette an Teilen | Oxidierte Ofenkomponenten, fehlerhafte Produktverbindungen |

| Intern | Ausgasung (Wasserdampf), Flüchtige Elemente (z.B. Zink) | Verfärbte/versprödete Produkte, ineffizienter Pumpenbetrieb |

Erzielen Sie einen wirklich kontaminationsfreien Prozess mit KINTEK.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen und Herausforderungen bei der Kontaminationskontrolle präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere robusten Ofenlösungen die Qualität Ihrer Produkte schützen und die Lebensdauer Ihrer Geräte verlängern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte