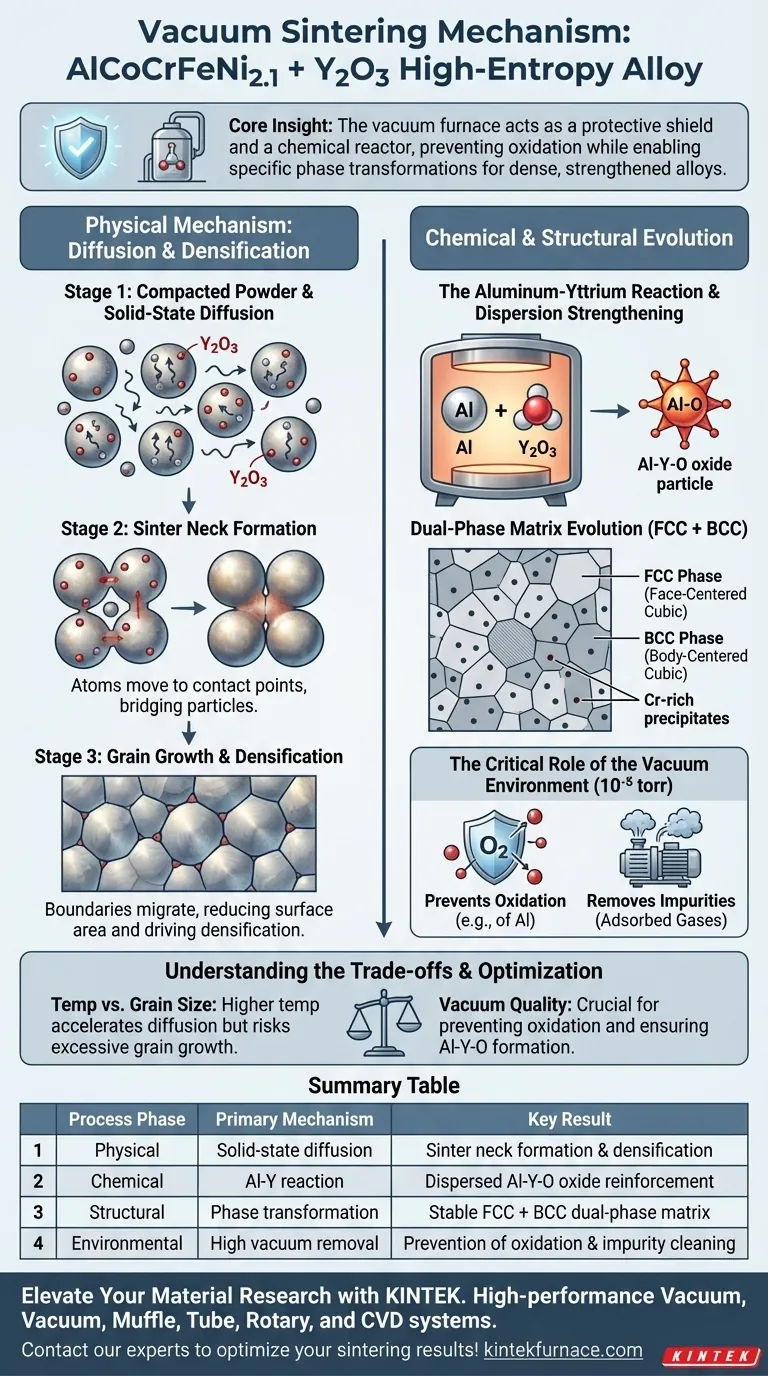

Der primäre Mechanismus, der das Vakuumsintern von AlCoCrFeNi2.1 und Y2O3-Kompositen antreibt, ist die Festkörperdiffusion. Dieser thermische Prozess erleichtert die Bewegung von Atomen über Partikelgrenzen hinweg, was zur Bildung von Sinterhalsbändern und zum anschließenden Wachstum von Körnern innerhalb des verdichteten Pulvers führt. Insbesondere fördert die Vakuumumgebung eine kritische atomare Wechselwirkung zwischen Aluminium und Yttriumoxid, wodurch dispergierte Al-Y-O-Oxide entstehen, die das Material verstärken.

Kernpunkt: Der Vakuumofen fungiert sowohl als Schutzschild als auch als chemischer Reaktor. Er verhindert die Oxidation reaktiver Elemente wie Aluminium und ermöglicht gleichzeitig die spezifischen Phasentransformationen, die erforderlich sind, um loses Pulver in eine dichte, dispersionsverstärkte Hochentropie-Legierung umzuwandeln.

Der physikalische Mechanismus: Diffusion und Verdichtung

Festkörperdiffusion

Die grundlegende treibende Kraft dieses Prozesses ist die Festkörperdiffusion. Bei hohen Temperaturen gewinnen die Atome im verdichteten Pulver genügend Energie, um sich durch das Kristallgitter zu bewegen, ohne das Material zu schmelzen.

Bildung von Sinterhalsbändern

Während die Diffusion beschleunigt, bewegt sich Material zu den Kontaktpunkten zwischen den Pulverpartikeln. Diese Ansammlung bildet Sinterhalsbänder, die separate Partikel effektiv überbrücken und den Bindungsprozess einleiten.

Kornwachstum

Nach der Bildung von Sinterhalsbändern wandern die Grenzen zwischen den Partikeln. Dies führt zu einem Kornwachstum, das die Gesamtoberfläche und die innere Energie des Systems reduziert und die Verdichtung des Bulk-Materials vorantreibt.

Chemische Wechselwirkungen und Phasensteuerung

Die Aluminium-Yttrium-Reaktion

Ein einzigartiger Mechanismus in diesem spezifischen Legierungssystem ist die Wechselwirkung zwischen Aluminium (aus der Matrix) und Yttriumoxid (Y2O3). Die Ofenumgebung fördert die atomare Wechselwirkung, die diese Komponenten in komplexe Al-Y-O-Oxide umwandelt.

Dispersionsverstärkung

Diese neu gebildeten Al-Y-O-Oxide sind keine Defekte; sie sind gezielte Verstärkungen. Die thermische Behandlung bestimmt die Morphologie und Verteilung dieser Phasen, die entscheidend für die Verfeinerung der Kornstruktur und die Erhöhung der Festigkeit der endgültigen Matrix sind.

Entwicklung der dualphasigen Matrix

Über die Oxide hinaus steuert die Vakuumbehandlung die Matrixstruktur selbst. Sie ermöglicht es der AlCoCrFeNi2.1-Legierung, sich zu einer stabilen flächenzentrierten kubischen (FCC) und raumzentrierten kubischen (BCC) Dualphasenstruktur zu entwickeln, oft begleitet von chromreichen Ausscheidungen.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Oxidation

Das Vakuum (oft bis zu 10^-5 Torr) ist für die chemische Stabilität unerlässlich. Es verhindert die starke Oxidation der metallischen Elemente – insbesondere von Aluminium –, die spröde Defekte erzeugt und die Bindung behindert.

Entfernung von Verunreinigungen

Die Niederdruckumgebung entfernt aktiv adsorbierte Gase und flüchtige Verunreinigungen von der Oberfläche der Pulverpartikel. Die In-situ-Reinigung der Partikeloberflächen stellt sicher, dass die Korngrenzen direkt binden und nicht durch Verunreinigungsschichten getrennt sind.

Verständnis der Kompromisse

Temperatur vs. Korngröße

Während höhere Temperaturen die Diffusion und Verdichtung beschleunigen, fördern sie auch ein übermäßiges Kornwachstum. Unkontrolliertes Kornwachstum kann die Vorteile der Dispersionsverstärkung zunichtemachen und die Streckgrenze des Materials möglicherweise senken.

Empfindlichkeit gegenüber Vakuumqualität

Der Prozess ist sehr empfindlich gegenüber der Vakuumqualität. Selbst geringfügige Lecks oder unzureichende Vakuumwerte können zur Oxidation von Aluminium führen, die Bildung der gewünschten Al-Y-O-Phasen verhindern und die mechanische Integrität des Bulk-Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Verarbeitung von AlCoCrFeNi2.1 mit Y2O3 zu optimieren, berücksichtigen Sie Ihre spezifischen mechanischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie einen Sinterzyklus, der die Zeit bei Spitzentemperatur maximiert, um eine vollständige Festkörperdiffusion und Porenelimination zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Verfeinerung liegt: Kontrollieren Sie die Spitzentemperatur streng, um die Bildung von Al-Y-O zu ermöglichen, ohne dass die Matrixkörner übermäßig grob werden.

Der Erfolg des Vakuumsinterns liegt in der Balance zwischen der physikalischen Kraft der Diffusion und der chemischen Feinheit der Oxidbildung.

Zusammenfassungstabelle:

| Prozessphase | Primärer Mechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Physikalisch | Festkörperdiffusion | Bildung von Sinterhalsbändern & Verdichtung |

| Chemisch | Al-Y-Reaktion | Dispergierte Al-Y-O-Oxidverstärkung |

| Strukturell | Phasentransformation | Stabile FCC + BCC Dualphasenmatrix |

| Umweltbedingt | Hochvakuum-Entfernung | Verhinderung von Oxidation & Reinigung von Verunreinigungen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Hochentropie-Legierungen und fortschrittlichen Verbundwerkstoffe. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die für die präzise Materialverarbeitung entwickelt wurden.

Ob Sie Kornstrukturen verfeinern oder dispersionsverstärkte Matrizen entwickeln, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Anforderungen zu erfüllen.

Bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Chun‐Liang Chen, Fang-Yu Huang. Investigations of Oxide Dispersoids and Annealing on Characteristics of AlCoCrFeNi2.1 Coatings and Bulks Prepared by Mechanical Alloying. DOI: 10.3390/coatings14040442

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Vakuumverarbeitung für Co3O4@CNT-Komposite? Bewahren Sie die 3D-Architektur noch heute

- Wie erleichtert Vakuumimprägnierausrüstung im Labor die Vorläuferinfiltration bei PIP? Maximierung der SiC-Verbunddichte

- Was sind die Vorteile von kundenspezifischen Vakuumöfen in der modernen Fertigung? Erreichen Sie Präzision und Effizienz in Ihren Prozessen

- Wie funktioniert das Vakuumhärten? Erzielen Sie überlegene Härte mit einer sauberen, glänzenden Oberfläche

- Wie verbessert ein Vakuumofen die Materialqualität? Erreichen Sie Reinheit und überragende Materialeigenschaften

- Was sind die wichtigsten Vorteile der Verwendung eines Vakuumlichtbogenofens? Unübertroffene Reinheit und Leistung erzielen

- Welche Rolle spielen industrielle Vakuumöfen bei der Wärmebehandlung von IN718? Entfesseln Sie überlegene Legierungsleistung

- Was ist ein Vakuumofen und wie funktioniert er? Beherrschen Sie die Wärmebehandlung mit hoher Reinheit für überlegene Materialien