Industrielle Vakuum- und Atmosphärenöfen sind der entscheidende Mechanismus zur Bestimmung der endgültigen mechanischen Eigenschaften von Inconel 718 (IN718)-Komponenten. Sie bieten die rigorose Umgebung, die erforderlich ist, um spezifische thermische Zyklen – Homogenisierung, Lösungsbehandlung und Alterung – auszuführen, die das "wie hergestellt" Material in eine zuverlässige, Hochleistungslegierung verwandeln.

Kernbotschaft Diese Öfen erhitzen das Material nicht nur; sie rekonfigurieren grundlegend die Mikrostruktur, indem sie schädliche Phasen auflösen und Restspannungen in einer geschützten Umgebung abbauen. Diese Transformation ist der Haupttreiber für die Erzielung der hohen Ermüdungsfestigkeit, Dimensionsstabilität und Härte, die für industrielle IN718-Anwendungen erforderlich sind.

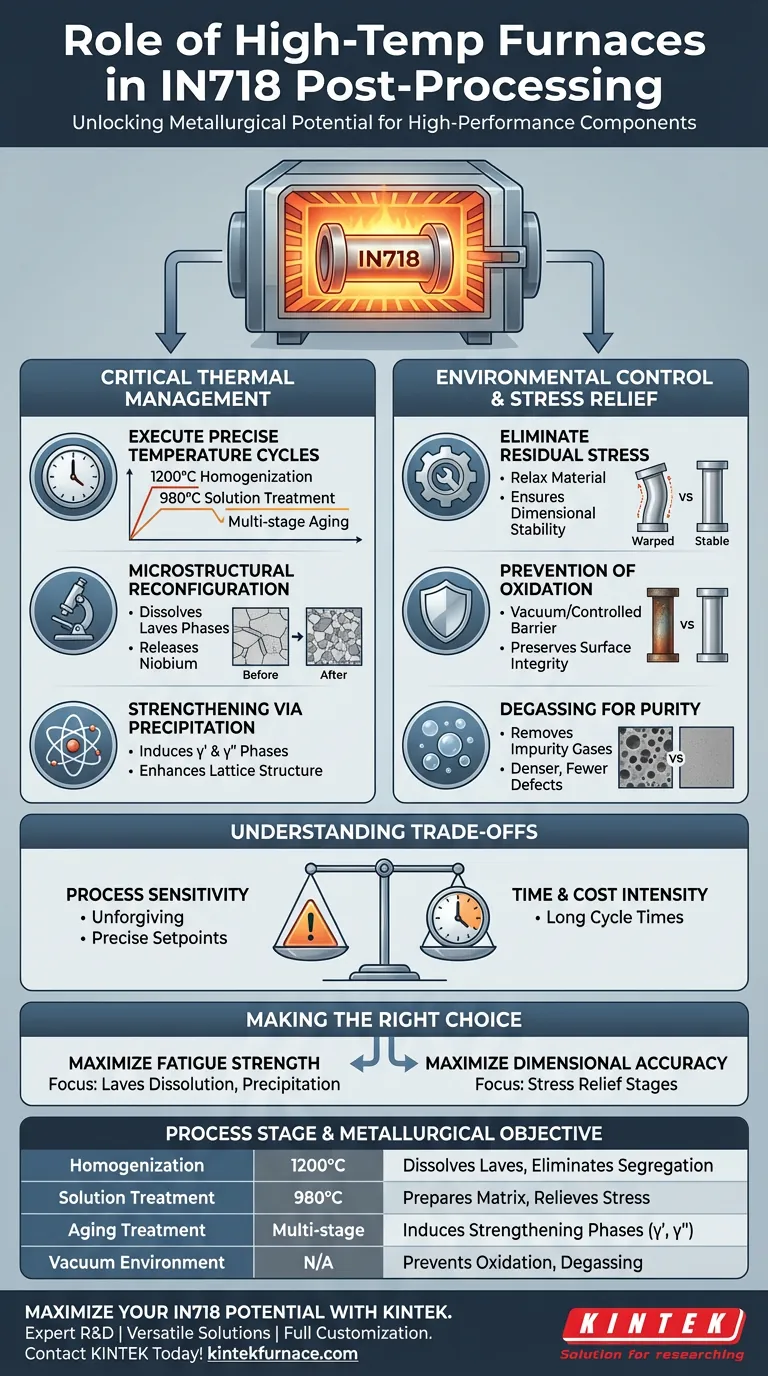

Die entscheidende Rolle des Wärmemanagements

Ausführung präziser Temperaturzyklen

Die Hauptfunktion dieser Öfen besteht darin, exakte Temperaturprofile zu liefern, die Standardöfen nicht aufrechterhalten können.

Gemäß Industriestandards beinhaltet dies typischerweise einen Homogenisierungszyklus bei 1200°C, gefolgt von einer Lösungsbehandlung bei 980°C und abschließend mehrstufigen Alterungsbehandlungen.

Mikrostrukturelle Rekonfiguration

Die hohen Temperaturen sind nicht willkürlich; sie sind darauf ausgelegt, die Mikrostruktur zu reparieren.

Während der Fertigung entwickelt IN718 oft schädliche Laves-Phasen. Die Fähigkeit des Ofens, spezifische Temperaturen zu halten, erleichtert die Auflösung dieser Phasen.

Verstärkung durch Ausscheidung

Durch die Auflösung der Laves-Phasen werden wichtige Elemente freigesetzt, insbesondere Niob.

Sobald freigesetzt, können diese Elemente Ausscheidungsphasen ($\gamma'$ und $\gamma''$) und $\delta$-Phasen an den Korngrenzen bilden, die zur Verstärkung beitragen. Diese chemische Reorganisation verbessert signifikant die Mikrohärte und Druckfestigkeit der Gitterstruktur.

Umgebungskontrolle und Spannungsabbau

Beseitigung von Restspannungen

IN718-Komponenten, insbesondere solche, die durch additive Fertigung hergestellt wurden, akkumulieren während der Entstehung erhebliche Restspannungen.

Die Ofenzyklen entspannen das Material effektiv und beseitigen diese inneren Kräfte. Dies stellt sicher, dass die Komponente ihre Form behält (Dimensionsstabilität), anstatt sich unter Last zu verziehen oder zu reißen.

Verhinderung von Oxidation

Bei Temperaturen über 900°C reagieren Metalle stark mit Sauerstoff.

Vakuum- oder Schutzgasöfen schaffen eine Barriere gegen die Außenluft. Dies verhindert Oxidation und Entkohlung und bewahrt die Oberflächenintegrität und Korrosionsbeständigkeit der Komponente.

Entgasung für Reinheit

Über die Verhinderung von Oxidation hinaus entfernt eine Vakuumumgebung aktiv Verunreinigungsgase, die im Material eingeschlossen sind.

Dies führt zu einem dichteren, reineren Produkt mit weniger inneren Defekten, was direkt mit einer verbesserten mechanischen Leistung korreliert.

Verständnis der Kompromisse

Prozesssensibilität

Während diese Öfen eine überlegene Kontrolle bieten, ist der Prozess unnachgiebig.

Abweichungen von den präzisen Solltemperaturen (z. B. das Verfehlen des Lösungsfensters von 980°C) können zu unvollständiger Phasenumwandlung oder Kornwachstum führen, wodurch das Teil außerhalb der Spezifikation liegt.

Zeit- und Kostenintensität

Dies sind keine schnellen Prozesse.

Die Anforderung mehrerer Stufen – Erhitzen, Halten zur Auflösung und kontrollierte Abkühlraten – bedeutet lange Zykluszeiten. Dies macht die Nachbearbeitungsphase zu einem wichtigen Faktor für die Gesamtkosten und die Vorlaufzeit von IN718-Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres Wärmebehandlungsprozesses zu maximieren, richten Sie Ihre Ofenoperationen an Ihren spezifischen technischen Anforderungen aus:

- Wenn Ihr Hauptaugenmerk auf Ermüdungsfestigkeit liegt: Priorisieren Sie Zyklen, die eine vollständige Auflösung von Laves-Phasen und eine präzise Ausscheidung von $\gamma''$-Phasen gewährleisten, um die Haltbarkeit des Gitters zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass Ihr Zyklus die Spannungsabbauphasen betont, um Verzug bei komplexen Geometrien während der nachfolgenden Bearbeitung oder Verwendung zu verhindern.

Letztendlich ist der Ofen nicht nur ein Heizwerkzeug, sondern eine Synthesekammer, die das volle metallurgische Potenzial von Inconel 718 erschließt.

Zusammenfassungstabelle:

| Prozessstufe | Typische Temperatur | Hauptziel der Metallurgie |

|---|---|---|

| Homogenisierung | 1200°C | Löst Laves-Phasen auf & beseitigt chemische Segregation |

| Lösungsbehandlung | 980°C | Bereitet die Matrix für Ausscheidung vor & baut Restspannungen ab |

| Alterungsbehandlung | Mehrstufig | Induziert verstärkende Phasen (γ' und μ'') für Härte |

| Vakuumumgebung | N/A | Verhindert Oxidation, Entkohlung und gewährleistet Entgasung |

Maximieren Sie das Potenzial Ihrer IN718-Komponenten

Lassen Sie nicht zu, dass eine unsachgemäße Wärmebehandlung die Integrität Ihres Materials beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Vakuum- und Atmosphärenöfen, die speziell für die anspruchsvollen Anforderungen der Superlegierungs-Nachbearbeitung entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige F&E: Unsere Systeme sind darauf ausgelegt, die präzise Temperaturgleichmäßigkeit zu bieten, die zur Auflösung von Laves-Phasen und zur Gewährleistung der Dimensionsstabilität erforderlich ist.

- Vielseitige Lösungen: Wählen Sie aus Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf Ihre spezifische Produktionsskala zugeschnitten sind.

- Volle Anpassung: Wir passen unsere Technologie an Ihre einzigartigen metallurgischen Spezifikationen und additiven Fertigungsworkflows an.

Stellen Sie sicher, dass Ihre Komponenten maximale Ermüdungsfestigkeit und Reinheit erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre Wärmebehandlungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist ein gasbeheizter Vakuumofen? Wirtschaftliche Hochtemperatur-Verarbeitungslösungen

- Wie wird das Ofenlöten in der Luft- und Raumfahrtindustrie angewendet? Hochleistungskomponenten präzise verbinden

- Was sind die Hauptanwendungen von Hochtemperatur-Vakuumöfen bei der Materialsynthese und -herstellung? Schöpfen Sie Reinheit und Präzision aus

- Welche Rolle spielt ein Vakuum-Glühofen im Labor bei ionenimplantierten ScN-Dünnschichten? Wiederherstellung der Gitterintegrität

- Wie beeinflussen die Trocknungsbedingungen in einem Vakuumtrockenschrank die Qualität von NiS2-Elektroden? Optimieren Sie Ihre Batterieleistung

- Was ist Aushärtung bei der Vakuumwärmebehandlung? Entfesseln Sie Spitzenleistungen von Metallen mit Präzision

- Welche Rolle spielt das rotierende mechanische Rühren bei der Hochtemperatursynthese von Mesophasenpech? Maximierung der Homogenität

- Was sind die Hauptfunktionen eines Vakuumofens? Erzielen Sie überlegene Materialverarbeitung in einer kontrollierten Umgebung