In der modernen Materialsynthese sind Hochtemperatur-Vakuumöfen unverzichtbare Werkzeuge für eine Reihe kritischer Prozesse. Sie werden zur Wärmebehandlung von Metallen und Legierungen, zur Herstellung elektronischer Komponenten wie Halbleiter-Wafer, zum Sintern von Hochleistungskeramiken und medizinischen Implantaten sowie zur Synthese neuartiger Materialien wie Kohlenstoffnanoröhren und Quantenpunkte eingesetzt. Diese Anwendungen erstrecken sich über hochpräzise Industrien wie Luft- und Raumfahrt, Medizin und Elektronik.

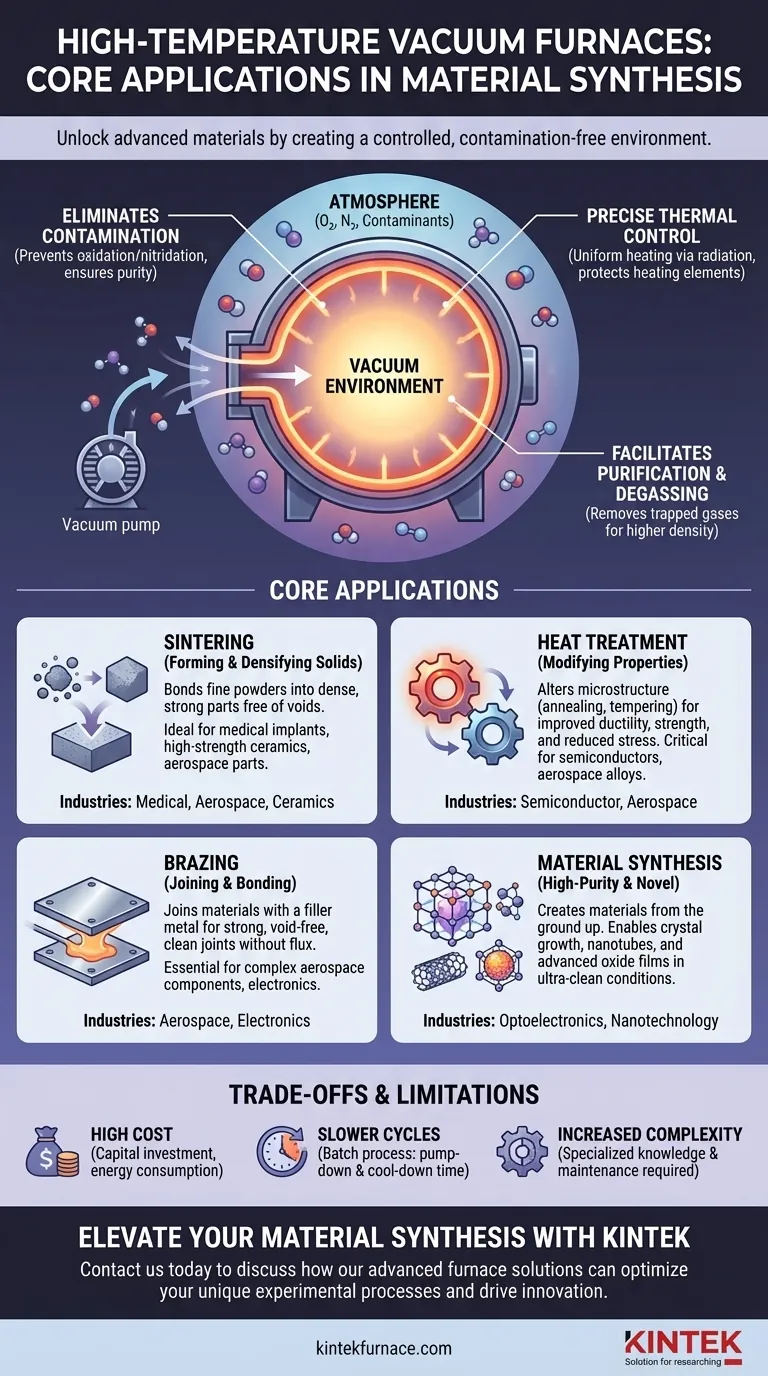

Der Kernwert eines Hochtemperatur-Vakuumofens liegt nicht nur in seiner Fähigkeit, Hitze zu erzeugen, sondern in seiner Kraft, eine kontrollierte, kontaminationsfreie Umgebung zu schaffen. Durch die Entfernung reaktiver atmosphärischer Gase verhindern diese Öfen unerwünschte Oxidation und Verunreinigungen und ermöglichen so die Herstellung und Veredelung von Materialien mit Eigenschaften, die in einer Standardatmosphäre nicht erreichbar wären.

Wie Vakuum die fortschrittliche Materialverarbeitung ermöglicht

Um die Anwendungen zu verstehen, muss man zunächst das grundlegende Problem verstehen, das diese Öfen lösen: atmosphärische Kontamination. Bei hohen Temperaturen reagieren selbst kleinste Mengen an Sauerstoff oder Stickstoff mit Materialien, was deren chemische Zusammensetzung verändert und ihre Leistung beeinträchtigt.

Beseitigung von Kontamination

Eine Vakuumumgebung ist im Wesentlichen eine makellose Arbeitsfläche. Durch die Entfernung atmosphärischer Gase verhindert der Ofen unerwünschte chemische Reaktionen wie Oxidation und Nitridierung, die die strukturelle Integrität, Leitfähigkeit oder Reinheit eines Materials beeinträchtigen können.

Dies ist entscheidend für reaktive Metalle wie Titan und für Halbleitermaterialien, bei denen selbst Verunreinigungen im ppb-Bereich (parts per billion) zum Ausfall von Bauteilen führen können.

Ermöglichung präziser Temperaturkontrolle

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion. Dies ermöglicht eine außergewöhnlich gleichmäßige Erwärmung und Abkühlung und verhindert thermische Spannungen, die mikroskopische Risse oder Defekte in empfindlichen Bauteilen verursachen können.

Die kontrollierte Umgebung schützt auch die Hochtemperatur-Heizelemente des Ofens vor dem Durchbrennen und ermöglicht es ihnen, zuverlässig bei extremen Temperaturen (über 1200°C) zu arbeiten.

Förderung von Reinigung und Entgasung

Das Vakuum zieht aktiv eingeschlossene Gase und flüchtige Verunreinigungen aus dem Material heraus, ein Prozess, der als Entgasung bezeichnet wird. Dies führt zu einem Endprodukt mit höherer Dichte, weniger inneren Hohlräumen und überlegenen mechanischen Eigenschaften.

Kernanwendungen in Synthese und Herstellung

Verschiedene Prozesse nutzen die Vakuumumgebung, um spezifische Materialergebnisse zu erzielen. Diese Anwendungen sind sowohl in der Forschung als auch in der industriellen Produktion grundlegend.

Formen und Verdichten von Feststoffen (Sintern)

Sintern ist der Prozess des Bindens feiner Pulver zu einer festen Masse durch Hitze, jedoch ohne Schmelzen.

Im Vakuum erzeugt das Sintern dichte, feste Teile, die frei von inneren Hohlräumen sind, die entstehen können, wenn Luft eingeschlossen wird. Dies ist entscheidend für die Herstellung biokompatibler medizinischer Implantate, hochfester Keramikkomponenten und Metallteile für die Luft- und Raumfahrt.

Veränderung der Materialeigenschaften (Wärmebehandlung)

Die Wärmebehandlung verändert die Mikrostruktur eines Materials, um seine physikalischen und mechanischen Eigenschaften zu verbessern.

Zu den Schlüsselprozessen gehören das Glühen, das Materialien erweicht, um die Duktilität zu verbessern und innere Spannungen abzubauen, sowie das Härten (Tempering), das die Zähigkeit erhöht. Diese sind unerlässlich für die Verarbeitung von Siliziumwafern in der Halbleiterindustrie und für die Optimierung der Festigkeit von Luft- und Raumfahrtlegierungen.

Verbinden und Fügen von Materialien (Löten)

Vakuumlöten verbindet zwei oder mehr Materialien unter Verwendung eines Füllmetalls, das zwischen ihnen schmilzt und fließt.

Das Vakuum sorgt für eine absolut saubere Oberfläche und ermöglicht es dem Füllmetall, eine außergewöhnlich starke, porenfreie Verbindung zu bilden, ohne dass ätzende Flussmittel erforderlich sind. Dieses Verfahren ist Standard für die Montage komplexer Luft- und Raumfahrtkomponenten und elektronischer Geräte.

Synthese von hochreinen und neuartigen Materialien

Die ultrareine Umgebung ist ideal für die Herstellung von Materialien von Grund auf neu. Dazu gehört das Kristallwachstum für die Halbleiter- und Edelsteingemmenindustrie, bei der eine einzige Verunreinigung das gesamte Kristallgitter ruinieren kann.

Es ermöglicht auch die Synthese fortschrittlicher Materialien wie Kohlenstoffnanoröhren, Quantenpunkte und spezieller Oxidfilme für den Einsatz in der Optoelektronik und der Nanomaterialforschung, wo eine präzise Kontrolle der Atomstruktur von größter Bedeutung ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Ihre Vorteile gehen mit klaren Kompromissen einher, die berücksichtigt werden müssen.

Hohe Anschaffungs- und Betriebskosten

Vakuumöfen stellen zusammen mit den erforderlichen Pumpsystemen und Steuerungsinstrumenten eine erhebliche Kapitalinvestition dar. Sie verbrauchen außerdem erhebliche Energiemengen, um sowohl Wärme zu erzeugen als auch ein Hochvakuum aufrechtzuerhalten.

Langsamere Prozesszyklen

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die Zeit, die für das „Evakuieren“ vor dem Erhitzen und das kontrollierte Abkühlen nach Abschluss des Prozesses benötigt wird, macht den Betrieb von Vakuumöfen zu einem Chargenprozess, der von Natur aus langsamer ist als kontinuierliche atmosphärische Öfen.

Erhöhte Komplexität und Wartung

Der Betrieb und die Wartung eines Hochvakuumsystems erfordern spezialisiertes Wissen. Dichtungen, Spangen und Pumpen müssen regelmäßig überprüft und gewartet werden, um Lecks zu vermeiden, die den gesamten Prozess beeinträchtigen würden.

Abstimmung des Prozesses auf Ihr Materialziel

Die Wahl des richtigen Ofenprozesses hängt vollständig von Ihrem Endziel ab. Die Vakuumumgebung ist eine leistungsstarke Variable, die eingestellt werden kann, um spezifische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für die Elektronik liegt: Vakuumglühen, Dotieren und Kristallwachstum sind unerlässlich für die Herstellung von Wafern in Halbleiterqualität und optoelektronischen Bauteilen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Integrität liegt: Vakuumsintern und -löten sind unerlässlich für die Herstellung von porenfreien, hochfesten Teilen für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin oder Industrie.

- Wenn Ihr Hauptaugenmerk auf der Entdeckung neuartiger Materialien liegt: Die makellose und kontrollierbare Umgebung eines Vakuumofens ist die ideale Plattform für die Synthese von Nanomaterialien, fortschrittlicher Keramik und Verbundwerkstoffen mit einzigartigen Eigenschaften.

Letztendlich ist ein Hochtemperatur-Vakuumofen das definitive Werkzeug für jede Anwendung, bei der die Materialreinheit und die strukturelle Integrität nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Profitierende Industrien |

|---|---|---|

| Sintern | Binden von Pulvern ohne Schmelzen | Medizinische Implantate, Luft- und Raumfahrt, Keramik |

| Wärmebehandlung | Glühen, Härten | Halbleiter, Luft- und Raumfahrt |

| Löten | Verbinden mit Füllmetall | Luft- und Raumfahrt, Elektronik |

| Materialsynthese | Kristallwachstum, Herstellung von Nanomaterialien | Optoelektronik, Nanotechnologie |

Steigern Sie Ihre Materialsynthese mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert kontaminationsfreie Umgebungen für überlegene Reinheit und strukturelle Integrität in Industrien wie Luft- und Raumfahrt, Medizin und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit