Im Wesentlichen ist ein gasbeheizter Vakuumofen ein spezialisiertes thermisches Verarbeitungssystem, das die Verbrennung von Gas (wie Erdgas oder Propan) nutzt, um Teile in einer kontrollierten Umgebung mit niedrigem Druck (Vakuum) zu erwärmen. Entscheidend ist, dass diese Erwärmung immer indirekt erfolgt – Flamme und Verbrennungsnebenprodukte werden vollständig von der Charge ferngehalten, wodurch die Reinheit der Vakuumatmosphäre erhalten bleibt.

Das Kernkonzept besteht darin, den wirtschaftlichen Vorteil von Gasbrennstoff mit der hochreinen Verarbeitungsumgebung eines Vakuums zu kombinieren. Dies wird erreicht, indem die Gasverbrennung physikalisch von der Hauptvakuumkammer isoliert und Wärme durch Strahlung oder Konduktion übertragen wird.

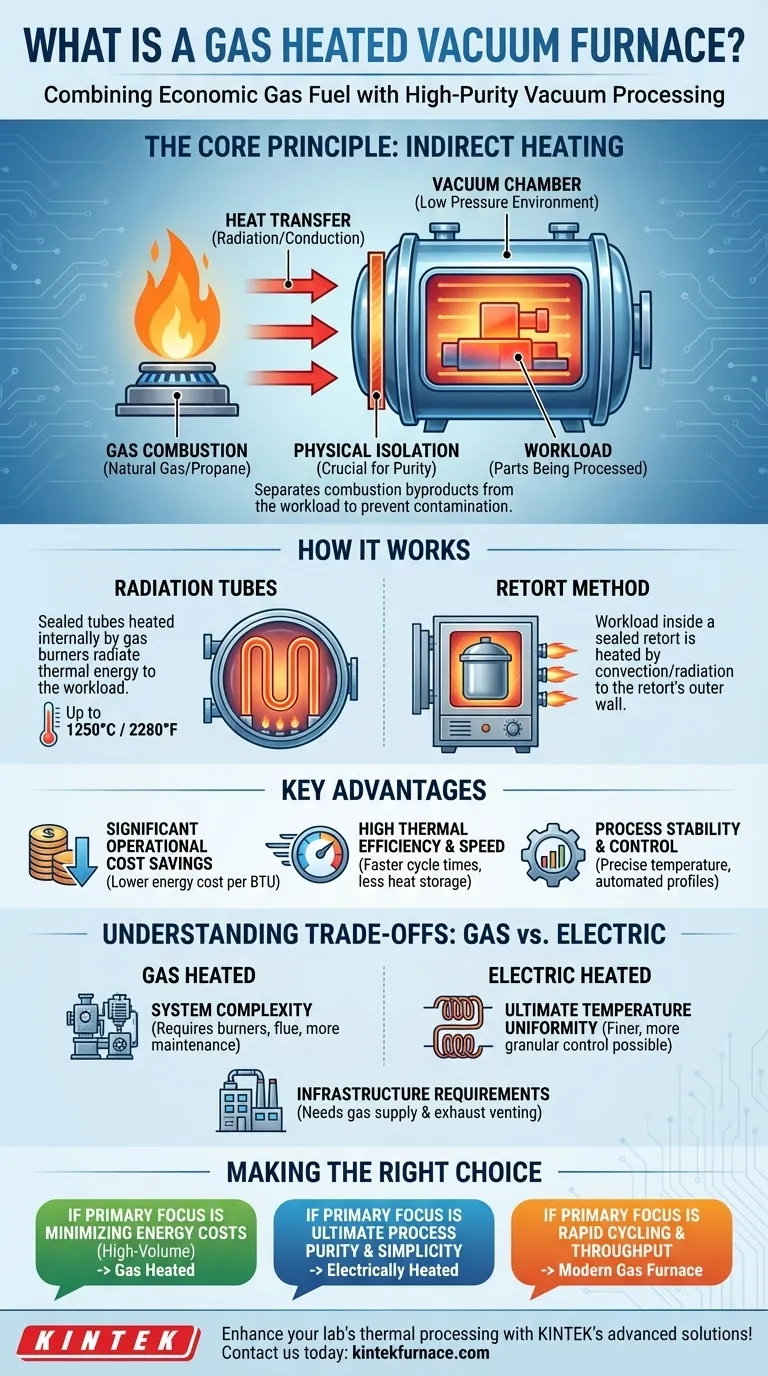

Das Grundprinzip: Indirekte Erwärmung

Das entscheidende Merkmal eines gasbeheizten Vakuumofens ist, dass der Verbrennungsprozess niemals im Inneren der Hauptkammer stattfindet. Diese Trennung ist grundlegend für seine Funktion.

Warum indirekte Erwärmung entscheidend ist

Ein Vakuum wird bei der Wärmebehandlung verwendet, um Oxidation, Kontamination und unerwünschte chemische Reaktionen auf der Oberfläche der zu bearbeitenden Teile zu verhindern.

Eine direkte Flamme würde die Kammer mit Sauerstoff, Kohlendioxid und Wasserdampf überfluten – genau jenen Verunreinigungen, die das Vakuum eliminieren soll. Daher muss die Wärme außerhalb des Vakuums erzeugt und nach innen übertragen werden.

Wie es funktioniert: Strahlungsrohre

Eine gängige Methode sind vakuumdichte Strahlungsrohre. Dies sind versiegelte Metallrohre, die durch die Vakuumkammer des Ofens verlaufen oder diese umgeben.

Gas wird in diesen Rohren verbrannt, wodurch sie rotglühend werden (bis zu 1250°C / 2280°F). Die Rohre strahlen dann ihre thermische Energie nach innen ab und erwärmen die Charge in der Vakuumkammer ohne physischen Kontakt oder atmosphärische Vermischung.

Wie es funktioniert: Die Retortenmethode

Ein anderes Design verwendet eine Retorte, ein versiegelter, gasdichter Behälter (oft aus einer Hochtemperaturlegierung), der die Charge aufnimmt.

Dieser gesamte versiegelte Behälter wird in einen größeren, herkömmlichen gasbeheizten Ofen gestellt. Die Wärme der Brenner wird durch Konvektion und Strahlung auf die Außenwand der Retorte übertragen und dann durch die Wand geleitet, um die im Vakuum befindlichen Teile zu erwärmen.

Hauptvorteile dieses Ansatzes

Die Kombination von Gasbrennstoff mit einem Vakuumprozess bietet eine einzigartige Reihe von Betriebsvorteilen, insbesondere im Vergleich zu traditionellen elektrisch beheizten Vakuumöfen.

Erhebliche Betriebskosteneinsparungen

Für viele Industrieanlagen ist Erdgas eine kostengünstigere Energiequelle pro BTU als Elektrizität. Dies kann zu erheblichen Kostensenkungen führen, insbesondere in großen oder kontinuierlichen Produktionsumgebungen.

Hohe thermische Effizienz und Geschwindigkeit

Moderne gasbefeuerte Systeme zeichnen sich durch Designs mit geringer thermischer Masse aus, was bedeutet, dass sie weniger „Wärmespeicherung“ haben als ältere, stark isolierte feuerfeste Öfen.

Dies ermöglicht schnellere Temperaturanstiegs- und -abfallraten, was die Zykluszeiten verkürzt, den Durchsatz erhöht und den Energieverlust während des Aufheizens und Abkühlens reduziert.

Prozessstabilität und -kontrolle

Im Gegensatz zu älteren Designs bietet die moderne Gasbrennertechnologie eine hochstabile und präzise Temperaturkontrolle. Automatisierte Systeme können Sollwerte zuverlässig aufrechterhalten und komplexe Heizprofile ausführen, um konsistente und wiederholbare Ergebnisse zu gewährleisten.

Verständnis der Kompromisse: Gas vs. Elektro

Obwohl kostengünstig, sind gasbeheizte Systeme nicht die Universallösung. Die Wahl zwischen Gas- und Elektroheizung beinhaltet klare Kompromisse.

Systemkomplexität und Wartung

Gasbeheizte Öfen umfassen ein Brennstoffversorgungssystem, Brenner, Zündsteuerungen und ein Abgas-/Rauchabzugssystem. Dies fügt eine Schicht mechanischer Komplexität und potenzieller Wartungspunkte hinzu, verglichen mit der relativen Einfachheit elektrischer Widerstandsheizelemente.

Ultimative Temperaturgleichmäßigkeit

Während moderne Gasstrahlrohrkonstruktionen eine ausgezeichnete Temperaturgleichmäßigkeit bieten, können mehrzonige Elektroöfen oft eine feinere, granularere Kontrolle über die Temperaturverteilung innerhalb der Heizzone ermöglichen. Für extrem empfindliche oder komplexe Geometrien kann die elektrische Beheizung einen Vorteil haben.

Infrastruktur- und Anlagenanforderungen

Der Betrieb eines gasbeheizten Ofens erfordert eine zuverlässige, großvolumige Erdgas- oder Propanversorgung und die richtige Infrastruktur für die sichere Ableitung von Verbrennungsabgasen. Ein vollelektrischer Ofen vermeidet diese Anforderungen und vereinfacht die Installation in bestimmten Anlagen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Betriebszielen, der Anlagenlogistik und den Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Betriebskosten für die Hochvolumenproduktion zu minimieren: Ein gasbeheizter Vakuumofen ist eine leistungsstarke und wirtschaftlich überzeugende Option.

- Wenn Ihr Hauptaugenmerk auf ultimativer Prozessreinheit, Einfachheit und granularer Temperaturkontrolle liegt: Ein elektrisch beheizter Vakuumofen bietet oft eine einfachere, kontrolliertere Umgebung.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen und maximalem Durchsatz liegt: Ein moderner Gasofen mit geringer thermischer Masse kann einen erheblichen Vorteil in der Zykluszeit gegenüber älteren, mit Feuerfestmaterial ausgekleideten Designs bieten.

Letztendlich ist das Verständnis, wie diese Systeme Wärme übertragen, der Schlüssel zur Auswahl der Technologie, die am besten zu Ihren technischen und finanziellen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizmethode | Indirekt über Strahlungsrohre oder Retorte, Trennung der Verbrennung von der Vakuumkammer |

| Temperaturbereich | Bis zu 1250°C (2280°F) |

| Hauptvorteile | Kosteneinsparungen, hohe thermische Effizienz, schnelle Zykluszeiten, stabile Steuerung |

| Ideal für | Großvolumige Produktion, schneller Durchsatz, Reduzierung der Energiekosten |

| Einschränkungen | Höhere Komplexität, Wartungsbedarf, Infrastrukturanforderungen |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere gasbeheizten Vakuumöfen Ihre Betriebsabläufe optimieren und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit