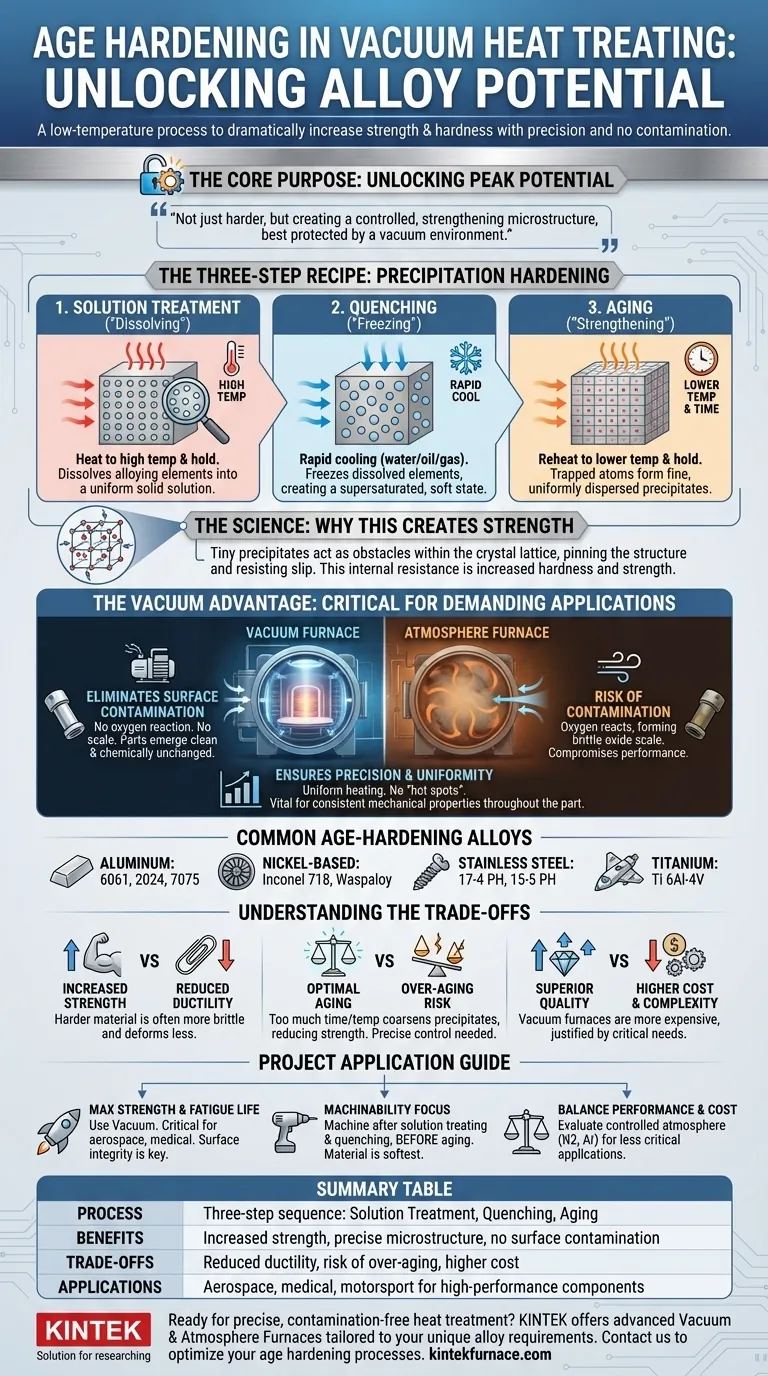

Im Wesentlichen ist die Aushärtung ein bei niedriger Temperatur durchgeführter Wärmebehandlungsprozess, der verwendet wird, um die Festigkeit und Härte bestimmter Metalllegierungen dramatisch zu erhöhen. Die Durchführung dieses Prozesses in einem Vakuumofen stellt sicher, dass die Verstärkung mit äußerster Präzision und ohne Oberflächenkontamination erfolgt, was für Hochleistungskomponenten von entscheidender Bedeutung ist.

Der eigentliche Zweck der Aushärtung besteht nicht nur darin, ein Metall härter zu machen, sondern das Spitzenleistungspotenzial einer Legierung freizusetzen. Dies wird durch die Erzeugung einer hochkontrollierten, verstärkenden Mikrostruktur im Metall erreicht, ein Ergebnis, das durch eine VakUumgebung am besten geschützt und garantiert wird.

Die Wissenschaft der Aushärtung

Die Aushärtung ist genauer als Ausscheidungshärtung bekannt. Der Name leitet sich von der kontrollierten Bildung mikroskopisch kleiner Partikel oder Ausscheidungen innerhalb der Kristallstruktur des Metalls ab. Diese Ausscheidungen sind die Quelle der zusätzlichen Festigkeit.

Das Drei-Schritte-Rezept

Der Prozess ist kein einzelner Erwärmungsschritt, sondern eine sorgfältig kontrollierte dreiteilige Sequenz. Der letzte „Alterungsschritt“ gibt dem Prozess seinen Namen, ist aber ohne die ersten beiden wirkungslos.

1. Lösungsglühen (Die „Auflösungsphase“) Die Legierung wird zunächst auf eine hohe Temperatur erhitzt und dort gehalten. Dadurch lösen sich die wichtigsten Legierungselemente in das Grundmetall auf, ähnlich wie Zucker sich in heißem Wasser auflöst, wodurch eine homogene feste Lösung entsteht.

2. Abschrecken (Die „Einfrierphase“) Anschließend wird das Material schnell abgekühlt, typischerweise in Wasser, Öl oder Inertgas. Dieser plötzliche Temperaturabfall friert die gelösten Elemente an Ort und Stelle ein und erzeugt einen übersättigten und instabilen Zustand. In diesem Stadium ist das Metall relativ weich.

3. Altern (Die „Verfestigungsphase“) Zuletzt wird die Legierung auf eine viel niedrigere Temperatur erhitzt und für eine bestimmte Zeit gehalten. Dies ist der Schritt der Aushärtung. Diese sanfte Erwärmung gibt den eingeschlossenen Atomen gerade genug Energie, um sich zu bewegen und extrem feine, gleichmäßig verteilte Ausscheidungen zu bilden.

Warum dies Festigkeit erzeugt

Diese winzigen Ausscheidungen wirken als Hindernisse innerhalb des Kristallgitters des Metalls. Sie fixieren die Atomstruktur effektiv an ihrem Platz und machen es den Atomebenen wesentlich schwerer, unter Belastung aneinander vorbeizugleiten. Dieser innere Widerstand gegen das „Gleiten“ ist das, was wir als erhöhte Härte und Festigkeit messen.

Warum ein Vakuum verwenden? Der entscheidende Vorteil

Die Kombination der Aushärtung mit einem Vakuumofen ist nicht immer notwendig, aber für anspruchsvolle Anwendungen ist es der einzige Weg, um Ergebnisse zu garantieren. Die Vakuumumgebung bietet zwei entscheidende Vorteile.

Beseitigung von Oberflächenverunreinigungen

Selbst bei den niedrigen Temperaturen der Alterung können viele Hochleistungslegierungen mit Sauerstoff und anderen Elementen in der Luft reagieren. Dies bildet eine dünne, spröde Oxidschicht (Zunder) auf der Oberfläche, die die Leistung und die Ermüdungslebensdauer beeinträchtigen kann. Ein Vakuum entfernt die Luft und stellt sicher, dass das Teil sauber und chemisch unverändert bleibt.

Gewährleistung von Präzision und Gleichmäßigkeit

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Erwärmung. Es gibt keine „Hot Spots“, die durch Konvektionsströmungen in Luftöfen verursacht werden. Diese präzise Temperaturkontrolle ist zusammen mit kontrollierten Abkühlraten entscheidend, um die exakt gewünschte Ausscheidungsgröße und -verteilung im gesamten Bauteil zu erzielen und so konsistente mechanische Eigenschaften zu gewährleisten.

Häufig verwendete Aushärtungslegierungen

Dieser Prozess ist nicht für alle Metalle geeignet. Er ist spezifisch für Legierungen, die dafür konzipiert sind, einschließlich:

- Aluminiumlegierungen: 6061, 2024, 7075

- Nickelbasis-Superlegierungen: Inconel 718, Waspaloy

- Ausscheidungshärtende Edelstähle: 17-4 PH, 15-5 PH

- Titanlegierungen: Ti 6Al-4V (profitiert von einem speziellen Alterungszyklus)

Die Kompromisse verstehen

Die Aushärtung bietet immense Vorteile, erfordert jedoch die Anerkennung der inhärenten Kompromisse.

Reduzierte Duktilität

Der Haupthandelsplatz für erhöhte Festigkeit ist eine Abnahme der Duktilität. Ein härteres Material ist oft spröder und dehnt sich weniger oder verformt sich weniger, bevor es bricht.

Das Risiko der Überalterung

Der Alterungsprozess ist ein Balanceakt. Wenn die Temperatur zu hoch oder die Zeit zu lang ist, werden die feinen Ausscheidungen gröber und wachsen zu groß. Dieser Zustand, genannt Überalterung, reduziert tatsächlich die Festigkeit des Materials, manchmal unter seinen anfänglichen Zustand vor der Härtung. Dies unterstreicht die Notwendigkeit einer präzisen Prozesskontrolle.

Kosten und Komplexität

Vakuumöfen sind komplexer und teurer im Betrieb als Öfen mit atmosphärischer Steuerung. Die Entscheidung für ein Vakuum muss durch die Notwendigkeit einer überlegenen Oberflächengüte und perfekt gleichmäßiger Materialeigenschaften gerechtfertigt werden.

Anwendung auf Ihr Projekt

Wenn Sie einen Aushärtungsprozess spezifizieren, sollte Ihr Endziel den Ansatz bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: Die Aushärtung ist unerlässlich, und ein Vakuumprozess ist entscheidend für jede Komponente, bei der die Oberflächenintegrität nicht beeinträchtigt werden darf (z. B. Teile für Luft- und Raumfahrt, Medizin oder Motorsport).

- Wenn Ihr Hauptaugenmerk auf der Zerspanbarkeit liegt: Führen Sie die meisten Zerspanungsarbeiten nach dem Lösungsglühen und Abschrecken, aber vor der Aushärtung durch. Das Material befindet sich zu diesem Zeitpunkt in seinem weichsten, am besten zerspanbaren Zustand.

- Wenn Ihr Hauptaugenmerk auf der Ausgewogenheit von Leistung und Kosten liegt: Bewerten Sie bei weniger kritischen Anwendungen, ob eine kontrollierte Atmosphäre (wie Stickstoff oder Argon) einen ausreichenden Schutz bieten kann, da dies kostengünstiger sein kann als ein vollständiges Vakuum.

Indem Sie die Prinzipien der Ausscheidungshärtung verstehen, können Sie eine Standardlegierung in ein Hochleistungsmaterial verwandeln, das genau auf Ihre technischen Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Prozess | Dreischrittige Sequenz: Lösungsglühen, Abschrecken, Altern |

| Vorteile | Erhöhte Festigkeit und Härte, präzise Mikrostrukturkontrolle, keine Oberflächenkontamination |

| Häufige Legierungen | Aluminium (z. B. 6061), Nickelbasis (z. B. Inconel 718), Edelstähle (z. B. 17-4 PH) |

| Kompromisse | Reduzierte Duktilität, Risiko der Überalterung, höhere Kosten und Komplexität |

| Anwendungen | Luft- und Raumfahrt, Medizin, Motorsport für Hochleistungskomponenten |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präziser, kontaminationsfreier Wärmebehandlung zu erweitern? KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Legierungen wie Aluminium, Nickel-Superlegierungen und Edelstähle präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Aushärtungsprozesse optimieren und die Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung