In der Luft- und Raumfahrtfertigung ist das Ofenlöten eine Eckpfeilertechnologie, die zur Verbindung von Hochleistungsmaterialien für anspruchsvollste Anwendungen eingesetzt wird. Es ist die bevorzugte Methode zur Herstellung starker, leichter und hitzebeständiger Komponenten wie Düsentriebwerksteile, Wärmetauscher und kritische Strukturbauteile aus fortschrittlichen Titanlegierungen und Nickel-basierten Superlegierungen.

Ofenlöten ist mehr als eine einfache Fügetechnik; es ist ein hochkontrollierter thermischer Prozess, der die metallurgische Integrität fortschrittlicher Legierungen schützt und die Herstellung komplexer, hochleistungsfähiger Komponenten ermöglicht, die für die Sicherheit und Effizienz moderner Flugzeuge von grundlegender Bedeutung sind.

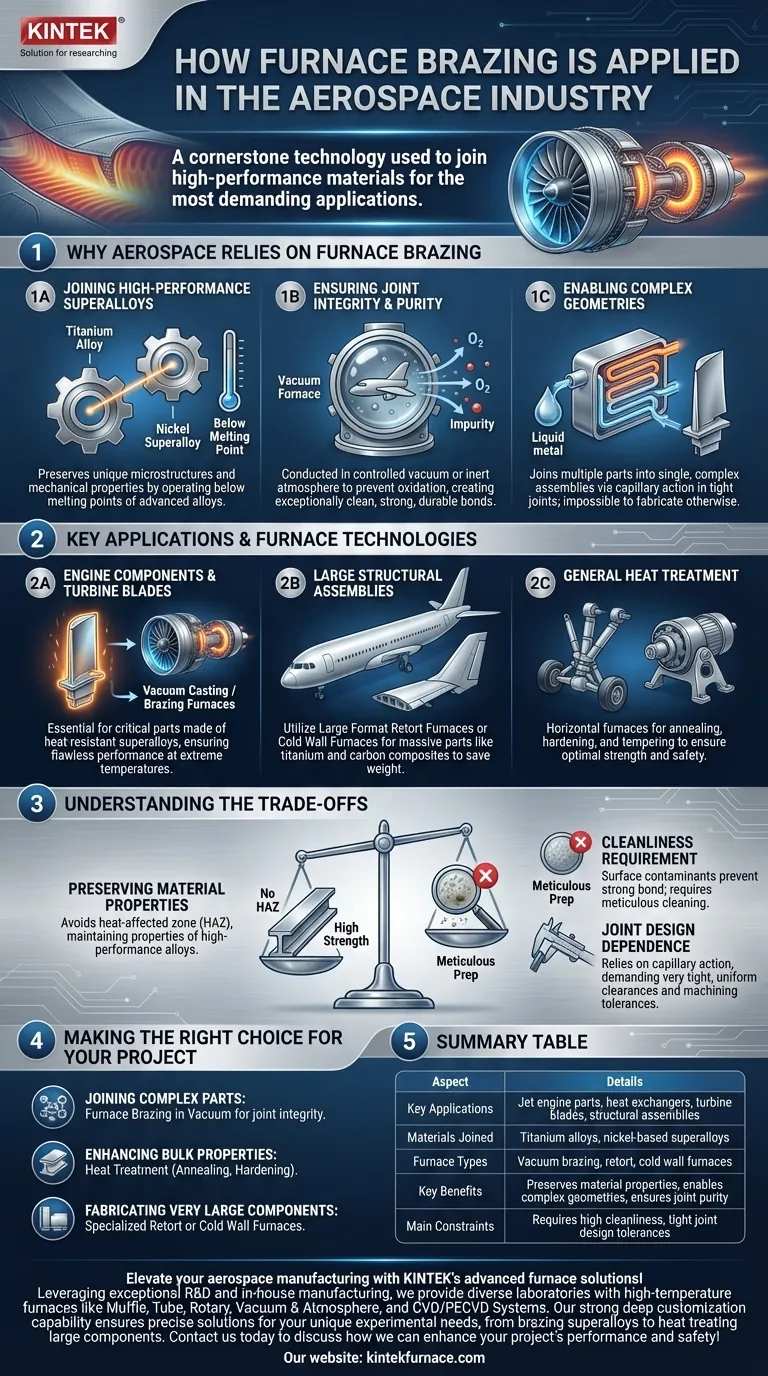

Warum die Luft- und Raumfahrt auf das Ofenlöten setzt

Das Ofenlöten löst eine grundlegende Herausforderung in der Luft- und Raumfahrt: wie fortschrittliche Materialien verbunden werden können, ohne deren sorgfältig entwickelte Eigenschaften zu beeinträchtigen. Der Prozess wird in einer kontrollierten Umgebung durchgeführt, was für die in der Industrie verwendeten exotischen Legierungen entscheidend ist.

Verbinden von Hochleistungs-Superlegierungen

Die Luft- und Raumfahrtindustrie ist auf Materialien wie Titanlegierungen und Nickel-basierte Superlegierungen angewiesen, die sich durch ein unglaubliches Verhältnis von Festigkeit zu Gewicht und Beständigkeit gegen extreme Temperaturen auszeichnen.

Das Ofenlöten ist für diese Materialien hervorragend geeignet, da der Prozess unterhalb ihres Schmelzpunktes stattfindet und ihre einzigartigen Mikrostrukturen und mechanischen Eigenschaften bewahrt.

Gewährleistung der Verbindungsfestigkeit und Reinheit

Komponenten in Düsentriebwerken und hochfliegenden Flugzeugen sind enormen Belastungen und oxidativen Umgebungen ausgesetzt. Eine schwache oder kontaminierte Verbindung ist ein katastrophaler Ausfallpunkt.

Durch das Löten in einem Vakuumofen oder einem Ofen mit kontrollierter inerter Atmosphäre verhindert der Prozess Oxidation. Dies führt zu einer außergewöhnlich sauberen, starken und dauerhaften Verbindung, die den härtesten Bedingungen standhält.

Ermöglichung komplexer Geometrien

Viele Luft- und Raumfahrtkomponenten, wie Wärmetauscher und Turbinenschaufeln, weisen komplizierte interne Kanäle und komplexe Formen auf, die als Einzelstück unmöglich herzustellen sind.

Das Ofenlöten ermöglicht es Ingenieuren, mehrere, einfacher bearbeitete Teile zu einer einzigen, komplexen Baugruppe zu verbinden. Das Füllmaterial fließt durch Kapillarwirkung in eng anliegende Fugen und erzeugt eine monolithische Endkomponente, die sowohl stark als auch dicht ist.

Schlüsselanwendungen und Ofentechnologien

Verschiedene Luft- und Raumfahrtkomponenten erfordern spezifische Ofentypen und Prozesse, um ihren einzigartigen Anforderungen an Größe, Material und Leistung gerecht zu werden.

Motorkomponenten und Turbinenschaufeln

Kritische Motorteile, insbesondere Turbinenschaufeln, werden aus hitzebeständigen Superlegierungen hergestellt, die bei extremen Temperaturen einwandfrei funktionieren müssen.

Vakuum-Gießöfen und Vakuum-Lötöfen sind für die Herstellung und Montage dieser Teile unerlässlich, um sicherzustellen, dass die Materialeigenschaften perfekt erhalten bleiben, ohne Verunreinigungen einzubringen.

Große Strukturbaugruppen

Moderne Flugzeuge enthalten sehr große Komponenten aus Titan und sogar Kohlefaserverbundwerkstoffen, um Gewicht zu sparen und die Festigkeit zu erhöhen.

Für diese Teile verwenden Hersteller Großformat-Retortenöfen. Für noch größere Komponenten kann ein Kaltwandofen verwendet werden, um die Kosten und Einschränkungen eines riesigen Retortenofens zu vermeiden und die Verarbeitung massiver Flugzeugteile zu ermöglichen.

Allgemeine Wärmebehandlung

Über das Fügen hinaus sind Öfen entscheidend für die allgemeine Wärmebehandlung von Luft- und Raumfahrtlegierungen. Prozesse wie Glühen, Härten und Anlassen werden in Horizontalöfen durchgeführt, um sicherzustellen, dass Fahrwerke, Triebwerksträger und andere Teile die optimale Festigkeit und Haltbarkeit aufweisen, die von strengen Sicherheitsstandards gefordert werden.

Die Kompromisse verstehen

Obwohl das Ofenlöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für die korrekte Anwendung.

Vorteil: Erhaltung der Materialeigenschaften

Der größte Vorteil des Lötens gegenüber dem Schweißen ist die Temperatur. Durch den Betrieb unterhalb des Schmelzpunktes des Grundmetalls vermeidet das Löten die beim Schweißen übliche Wärmeeinflusszone (WEZ), die die Eigenschaften von Hochleistungslegierungen verschlechtern kann.

Einschränkung: Sauberkeitsanforderung

Das Ofenlöten ist extrem empfindlich gegenüber Verunreinigungen. Die zu verbindenden Oberflächen müssen sorgfältig gereinigt und vorbereitet werden. Öle, Oxide oder Schmutz verhindern, dass das Füllmaterial die Oberfläche benetzt und eine starke Verbindung herstellt.

Einschränkung: Abhängigkeit vom Fugenprofil

Der Prozess beruht vollständig auf der Kapillarwirkung, um das geschmolzene Füllmaterial in die Fuge zu ziehen. Dies erfordert sehr enge, gleichmäßige Spalte zwischen den zu verbindenden Teilen, was eine erhebliche Einschränkung für das Bauteildesign und die Bearbeitungstoleranzen darstellt.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen thermischen Prozesses ist nicht nur ein Herstellungsdetail; sie ist grundlegend für die Leistung und Sicherheit der Endkomponente.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Superlegierungsteile liegt: Das Ofenlöten in einer kontrollierten Vakuumatmosphäre ist die definitive Methode, um die Integrität der Verbindung zu gewährleisten, ohne das Grundmaterial zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Wärmebehandlungsprozesse wie Glühen, Härten und Anlassen sind die notwendigen Schritte, um die gewünschte Festigkeit und Haltbarkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer Komponenten liegt: Sie müssen spezielle Geräte wie großformatige Retorten- oder Kaltwandöfen verwenden, sei es zum Löten oder zur Wärmebehandlung.

Letztendlich ist die Beherrschung dieser fortschrittlichen thermischen Prozesse unerlässlich, um leichtere, schnellere und sicherere Flugzeuge zu bauen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Schlüsselanwendungen | Düsentriebwerksteile, Wärmetauscher, Turbinenschaufeln, Strukturbaugruppen |

| Verbundene Materialien | Titanlegierungen, Nickel-basierte Superlegierungen |

| Ofentypen | Vakuum-Lötöfen, Retortenöfen, Kaltwandöfen |

| Hauptvorteile | Erhält Materialeigenschaften, ermöglicht komplexe Geometrien, gewährleistet Verbindungsreinheit |

| Haupteinschränkungen | Erfordert hohe Sauberkeit, enge Fugendesigntoleranzen |

Verbessern Sie Ihre Luft- und Raumfahrtfertigung mit KINTEKs fortschrittlichen Ofenlösungen! Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboratorien Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, vom Löten von Superlegierungen bis zur Wärmebehandlung großer Komponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Sicherheit Ihres Projekts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess