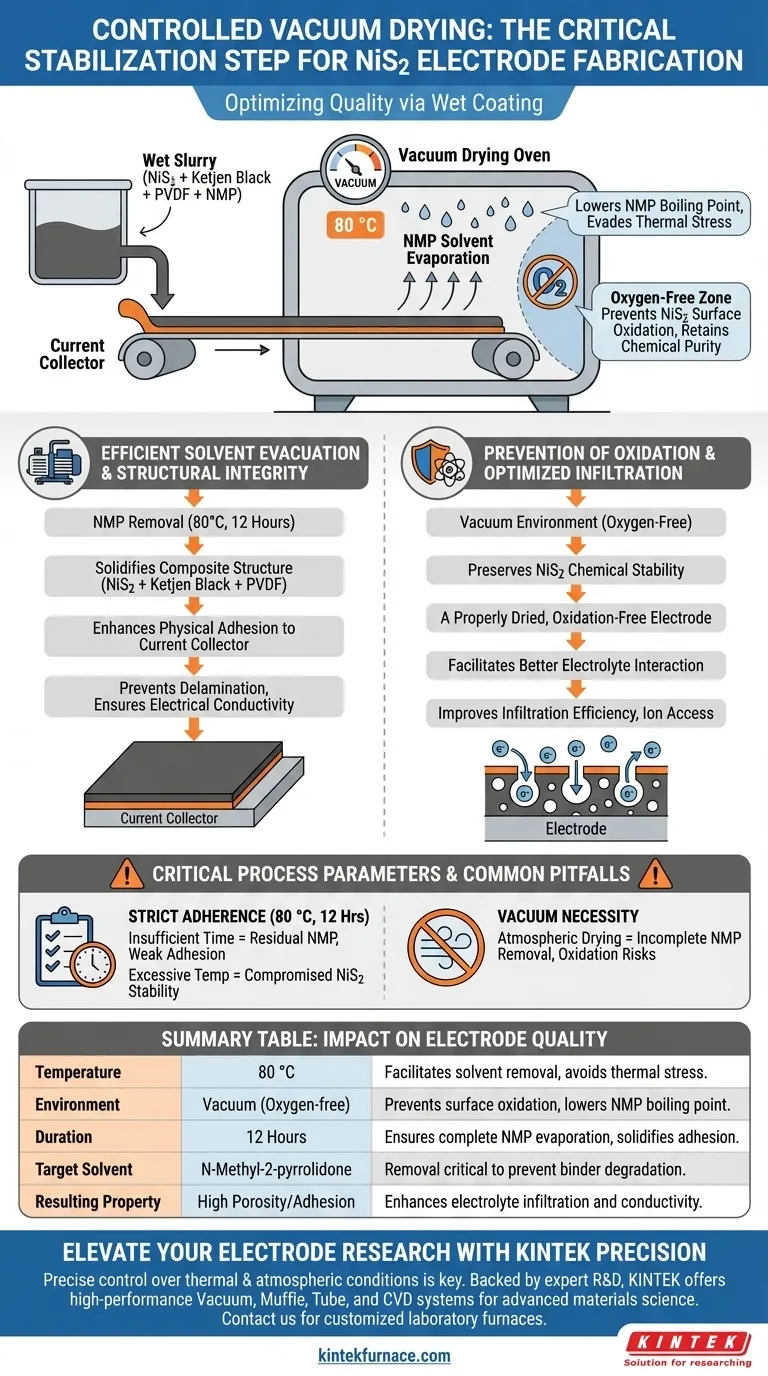

Kontrollierte Vakuumtrocknung ist der entscheidende Stabilisierungsschritt bei der Herstellung von NiS2-Elektroden. Sie gewährleistet die Elektrodenqualität, indem sie gleichzeitig das Lösungsmittel N-Methyl-2-pyrrolidon (NMP) entfernt und Materialabbau verhindert. Insbesondere das Aufrechterhalten eines Vakuums bei 80 °C für 12 Stunden festigt den physischen Kontakt zwischen der Elektrodenpaste und dem Stromkollektor und schützt gleichzeitig das aktive Material vor Oxidation.

Die Vakuumumgebung dient einem doppelten Zweck: Sie erleichtert die vollständige Entfernung des NMP-Lösungsmittels, ohne übermäßige Hitze zu erfordern, und schafft eine sauerstofffreie Zone, um die Oberflächenoxidation von Nickeldisulfid zu verhindern. Diese Kombination schützt die strukturelle Integrität des Materials und verbessert die nachfolgende elektrochemische Leistung.

Die Rolle der Umweltkontrolle

Effiziente Lösungsmittelentfernung

Das primäre mechanische Ziel des Trocknungsprozesses ist die Entfernung des Lösungsmittels N-Methyl-2-pyrrolidon (NMP).

Die Vakuumumgebung senkt den Siedepunkt des Lösungsmittels.

Dies ermöglicht die effektive Verdampfung von NMP bei einer moderaten Temperatur von 80 °C über einen Zeitraum von 12 Stunden, wodurch thermische Belastungen vermieden werden, die mit höheren Temperaturen verbunden sind.

Verhinderung von Oberflächenoxidation

Nickeldisulfid (NiS2) ist anfällig für chemische Veränderungen, wenn es hohen Temperaturen in Gegenwart von Luft ausgesetzt wird.

Eine Standard-Wärmetrocknung könnte zur Oberflächenoxidation des aktiven Materials führen.

Durch die Verwendung eines Vakuumtrockenschranks wird Sauerstoff aus der Trocknungskammer entfernt. Dies stellt sicher, dass das NiS2 während der Heizphase seine chemische Reinheit und seine elektrochemischen Eigenschaften beibehält.

Auswirkungen auf die strukturelle Integrität

Verbesserung der physikalischen Haftung

Die Entfernung des Lösungsmittels verfestigt die Verbundstruktur des aktiven Materials, Ketjen Black und PVDF-Bindemittel.

Eine gründliche Trocknung gewährleistet einen stabilen physischen Kontakt zwischen dieser Elektrodenschicht und dem Stromkollektor.

Diese starke Haftung ist entscheidend für die Aufrechterhaltung der elektrischen Leitfähigkeit und die Verhinderung von Delamination während des Batteriezyklus.

Optimierung der Elektrolytdurchdringung

Die Qualität des Trocknungsprozesses beeinflusst direkt die Porosität und die Oberflächenbeschaffenheit der Elektrode.

Eine richtig getrocknete Elektrode, frei von Oxidationsnebenprodukten, ermöglicht eine bessere Wechselwirkung mit dem Elektrolyten.

Dies verbessert die Effizienz der Elektrolytdurchdringung und stellt sicher, dass die Ionen effektiv auf das aktive Material zugreifen können.

Entscheidende Prozessparameter

Strikte Einhaltung von Zeit und Temperatur

Die angegebenen Parameter von 80 °C für 12 Stunden sind nicht willkürlich.

Unzureichende Zeit kann zu Rest-NMP führen, was die Leistung des Bindemittels beeinträchtigen und die Elektrodenhaftung schwächen kann.

Umgekehrt könnten übermäßige Temperaturen ohne Vakuum die chemische Stabilität des NiS2 beeinträchtigen.

Die Notwendigkeit des Vakuums

Der Versuch, ähnliche Trocknungsergebnisse ohne Vakuum zu erzielen, ist eine häufige Fehlerquelle.

Die atmosphärische Trocknung entfernt NMP bei 80 °C oft nicht vollständig.

Darüber hinaus setzt sie das aktive Material den Oxidationsrisiken aus, die die Vakuumumgebung gezielt mindert.

Optimierung Ihres Herstellungsprozesses

Um leistungsstarke NiS2-Elektroden zu gewährleisten, müssen Sie die Trocknungsphase als chemischen Konservierungsschritt und nicht nur als physikalischen Trocknungsschritt betrachten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität der Vakuumdichtung, um eine Null-Sauerstoffexposition zu gewährleisten und die Oberflächenoxidation des aktiven NiS2 zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Stellen Sie sicher, dass die volle Dauer von 12 Stunden eingehalten wird, um eine vollständige Lösungsmittelentfernung und eine robuste Haftung am Stromkollektor zu gewährleisten.

Die richtige Vakuumtrocknung verwandelt eine nasse Aufschlämmung in eine chemisch stabile, physikalisch robuste Elektrode, die für die Zellmontage bereit ist.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkungen auf die NiS2-Elektrodenqualität |

|---|---|---|

| Temperatur | 80 °C | Erleichtert die Lösungsmittelentfernung und vermeidet thermische Belastungen. |

| Umgebung | Vakuum (sauerstofffrei) | Verhindert Oberflächenoxidation von NiS2 und senkt den Siedepunkt von NMP. |

| Dauer | 12 Stunden | Gewährleistet vollständige NMP-Verdampfung und verfestigt die Bindemittelhaftung. |

| Ziel-Lösungsmittel | N-Methyl-2-pyrrolidon | Die Entfernung ist entscheidend, um Bindemittelabbau und Delamination zu verhindern. |

| Ergebnis | Hohe Porosität/Haftung | Verbessert die Elektrolytdurchdringung und elektrische Leitfähigkeit. |

Verbessern Sie Ihre Elektrodenforschung mit KINTEK Precision

Präzise Kontrolle über thermische und atmosphärische Bedingungen ist der Unterschied zwischen einer Hochleistungsbatterie und einer fehlerhaften Zelle. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Röhren- und CVD-Systeme, die auf die Materialwissenschaft zugeschnitten sind.

Ob Sie Nickeldisulfid-Elektroden verfeinern oder die nächste Generation von Energiespeichern entwickeln, unsere anpassbaren Laboröfen bieten die Stabilität und sauerstofffreien Umgebungen, die Ihre Forschung erfordert.

Bereit, Ihren Herstellungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Milan K. Sadan, Hyo‐Jun Ahn. Overcoming copper-induced conversion reactions in nickel disulphide anodes for sodium-ion batteries. DOI: 10.1039/d3na00930k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Für welche Prozesse können horizontale Vakuumöfen eingesetzt werden? Entdecken Sie vielseitige thermische Anwendungen

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was sind die Hauptvorteile der Verwendung eines Vakuumsinterofens? Erzielen Sie überlegene Materialreinheit und Prozesskontrolle

- Wie funktioniert das Vakuumhärten? Erzielen Sie überlegene Härte mit einer sauberen, glänzenden Oberfläche

- Warum ist eine präzise Temperatur- und Zeitkontrolle in einem Vakuumlötöfen für die Leistung der Verbindung unerlässlich? Holen Sie sich Experten-Tipps

- Was ist der Hauptzweck der 340°C In-situ-Glühung an Niob-Hohlräumen? Erhöhung der Quench-Feldstärke effektiv

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Welche Vorteile bietet die Verwendung einer Vakuumumgebung bei der Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen