Das Vakuumhärten ist ein hochpräzises Wärmebehandlungsverfahren, das Metalle durch Erhitzen und schnelles Abkühlen in einer Vakuumkammer festigt. Durch die Entfernung von Sauerstoff und anderen atmosphärischen Gasen verhindert der Prozess Oberflächenreaktionen wie Oxidation und Verfärbung. Dies ermöglicht die Herstellung von Komponenten mit außergewöhnlicher Härte und einer sauberen, glänzenden Oberfläche direkt aus dem Ofen.

Der Kernwert des Vakuumhärtens liegt nicht nur im Erreichen der Härte, sondern darin, sie mit beispielloser Kontrolle zu erreichen. Durch die Eliminierung atmosphärischer Verunreinigungen liefert der Prozess eine überlegene Dimensionsstabilität und Oberflächenintegrität, was ihn ideal für Hochleistungs- und komplexe Komponenten macht.

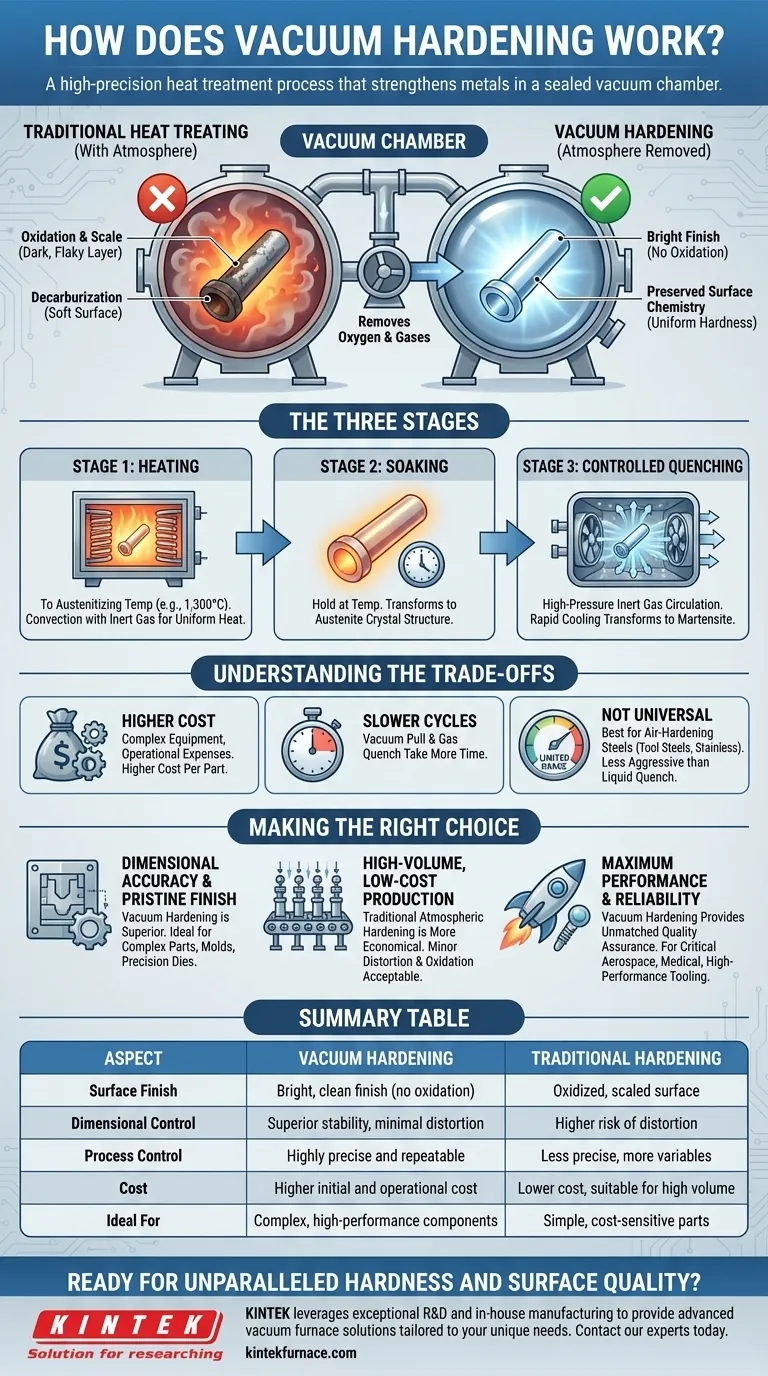

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Die traditionelle Wärmebehandlung findet in Gegenwart von Luft statt, was bei hohen Temperaturen zu unerwünschten chemischen Reaktionen auf der Metalloberfläche führt. Das Vakuumhärten löst dieses Problem grundlegend, indem es die Atmosphäre selbst entfernt.

Wie ein Vakuum Oxidation verhindert

Der sichtbarste Vorteil ist die Verhinderung der Oxidation. Ohne Sauerstoff wird die Bildung von Zunder – einer dunklen, flockigen Schicht aus Eisenoxid – vollständig vermieden. Dies führt zu einer „glänzenden“ metallischen Oberfläche, die keine anschließende Reinigung oder Bearbeitung erfordert, um eine beschädigte Außenschicht zu entfernen.

Erhaltung der Oberflächenchemie

Über die Ästhetik hinaus bewahrt das Vakuum den Kohlenstoffgehalt der Stahloberfläche. In atmosphärischen Öfen kann eine Reaktion namens Entkohlung auftreten, bei der Kohlenstoff von der Oberfläche ausgewaschen wird und diese weicher als der Kern bleibt. Eine Vakuumumgebung stellt sicher, dass der Kohlenstoff dort bleibt, wo er hingehört, und garantiert eine gleichmäßige Härte im gesamten Bauteil.

Die drei Stufen des Vakuumhärtens

Der Prozess wird von Anfang bis Ende sorgfältig in einer einzigen, versiegelten Kammer gesteuert und folgt typischerweise drei verschiedenen Phasen.

Stufe 1: Erhitzen auf Austenitisierungstemperatur

Die Komponenten werden auf eine bestimmte kritische Temperatur erhitzt, oft bis zu 1.300 °C (2.372 °F). Dieses Erhitzen erfolgt typischerweise durch Konvektion, wobei eine geringe Menge Inertgas (wie Stickstoff) verwendet wird, um die Wärme gleichmäßig zu zirkulieren. Die präzise Computersteuerung stellt sicher, dass das gesamte Teil gleichmäßig die Zieltemperatur erreicht.

Stufe 2: Halten zur Umwandlung

Sobald die Zieltemperatur erreicht ist, wird das Material für einen vorbestimmten Zeitraum „gehalten“ oder „gebadet“. Dies ermöglicht es der inneren Kristallstruktur des Stahls, sich vollständig in einen Zustand umzuwandeln, der als Austenit bekannt ist und für die Erzielung maximaler Härte beim Abkühlen unerlässlich ist.

Stufe 3: Kontrolliertes Abschrecken

Um die Härte zu fixieren, müssen die Komponenten schnell abgekühlt werden. In einem Vakuumofen wird dies erreicht, indem die Kammer mit Inertgas unter hohem Druck wieder aufgefüllt wird. Das Gas wird durch starke Lüfter mit hoher Geschwindigkeit zirkuliert, wodurch die Wärme schnell abgeführt und der Austenit gezwungen wird, sich in Martensit umzuwandeln, die gewünschte harte, feste Kristallstruktur.

Die Kompromisse verstehen

Obwohl das Vakuumhärten erhebliche Vorteile bietet, ist es nicht die universelle Lösung für alle Anwendungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexe Maschinen, die eine erhebliche Kapitalinvestition darstellen. Der Prozess selbst, einschließlich der Zeit zum Erzeugen eines Vakuums und der Verwendung von hochreinen Inertgasen, führt zu höheren Kosten pro Teil im Vergleich zum traditionellen atmosphärischen Härten.

Langsamere Zykluszeiten

Das Erzeugen eines Vakuums vor dem Erhitzen und das Verwenden von Gas zum Abschrecken kann langsamer sein als Prozesse in offener Luft oder Salzbad. Dies macht es weniger geeignet für extrem großvolumige, kostengünstige Teile, bei denen Geschwindigkeit der primäre wirtschaftliche Treiber ist.

Keine universelle Abschreckmethode

Die beim Gasabschrecken erreichte Abkühlrate ist zwar schnell, aber nicht so extrem wie ein Flüssigkeitsabschrecken (Öl oder Wasser). Daher eignet sich das Vakuumhärten am besten für luftgehärtete Stähle (wie Werkzeugstähle) und bestimmte Edelstähle. Stähle mit niedrigem Legierungsgehalt, die ein sehr aggressives Abschrecken benötigen, um volle Härte zu erreichen, sind möglicherweise nicht geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Härteverfahrens hängt vollständig von den technischen Anforderungen und wirtschaftlichen Rahmenbedingungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit und einer makellosen Oberflächengüte liegt: Das Vakuumhärten ist die überlegene Wahl für komplexe Teile, Spritzgussformen und Präzisionswerkzeuge, bei denen eine Nachbehandlung teuer oder unmöglich ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu niedrigen Kosten liegt: Bei einfachen Komponenten, bei denen geringfügige Verformungen und Oberflächenoxidation akzeptabel sind (und nachbehandelt werden können), bleibt das traditionelle atmosphärische Härten wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Für kritische Komponenten in der Luft- und Raumfahrt, im medizinischen Bereich oder bei Hochleistungs-Werkzeugen bietet die saubere, wiederholbare und präzise kontrollierte Natur des Vakuumhärtens eine unübertroffene Qualitätssicherung.

Indem Sie diese Kompromisse verstehen, können Sie zuversichtlich den Prozess wählen, der die erforderliche Leistung für Ihr spezifisches technisches Ziel liefert.

Zusammenfassungstabelle:

| Aspekt | Vakuumhärten | Traditionelles Härten |

|---|---|---|

| Oberflächengüte | Glänzende, saubere Oberfläche (keine Oxidation) | Oxidierte, zunderbedeckte Oberfläche |

| Maßhaltigkeit | Überlegene Stabilität, minimale Verformung | Höheres Verformungsrisiko |

| Prozesskontrolle | Hochpräzise und wiederholbar | Weniger präzise, mehr Variablen |

| Kosten | Höhere Anschaffungs- und Betriebskosten | Niedrigere Kosten, geeignet für hohe Volumina |

| Ideal für | Komplexe Hochleistungskomponenten | Einfache, kostenempfindliche Teile |

Sind Sie bereit, unübertroffene Härte und Oberflächenqualität für Ihre kritischen Komponenten zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Vakuumofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Vakuumhärteprozess die präzise Dimensionsstabilität und saubere Oberfläche liefert, die Ihre Hochleistungsanwendungen erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumhärtungslösungen die Zuverlässigkeit und Leistung Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung