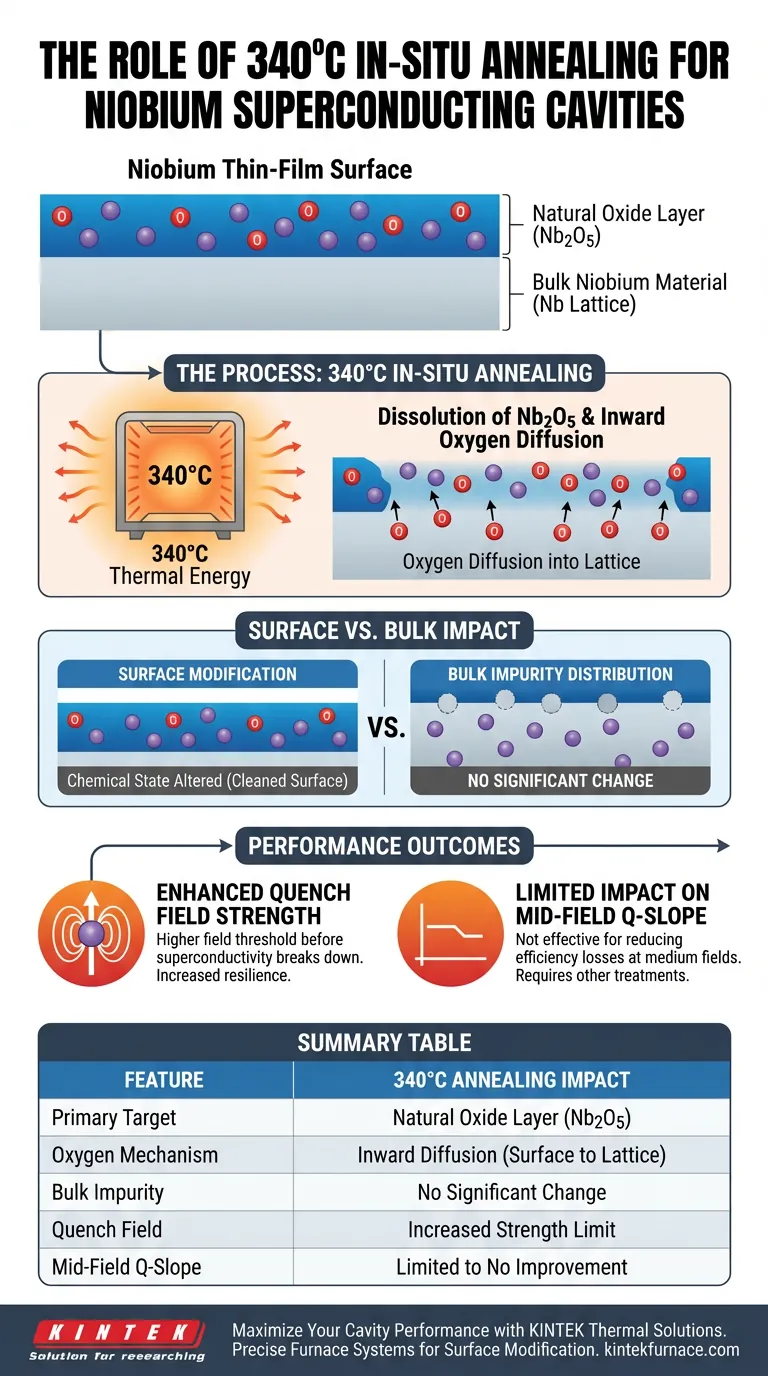

Der Hauptzweck der 340°C In-situ-Glühung besteht darin, die natürliche Oxidschicht, insbesondere Nb2O5, die auf der Oberfläche von Niob-Dünnschichten liegt, aktiv aufzulösen. Diese Wärmebehandlung liefert genügend Energie, um die Diffusion von Sauerstoffatomen von der Oberfläche in das Innere des Materials zu erleichtern und so den chemischen Oberflächenzustand grundlegend zu verändern.

Durch die gezielte Behandlung von Oberflächenoxiden, ohne die Verteilung von Verunreinigungen im Bulk zu verändern, dient dieser spezielle Glühprozess als Methode zur Erhöhung der anfänglichen Quench-Feldstärke des Hohlraums.

Der Mechanismus der Oberflächenmodifikation

Auflösung von Nb2O5

Der kritische Punkt des eingestellten Wertes von 340°C ist der Abbau der natürlichen Oxidschicht.

Niob bildet beim Kontakt mit Luft ein stabiles Oxid, Nb2O5. Dieser Glühprozess "reinigt" die Oberfläche effektiv durch Auflösung dieser spezifischen Verbindung.

Sauerstoffdiffusionsdynamik

Anstatt den Sauerstoff vollständig aus dem System zu entfernen, treibt die Wärme ihn nach innen.

Die thermische Energie ermöglicht es Sauerstoffatomen, von der Oberflächenhaut in das tiefere Gitter des Films zu wandern. Diese Umverteilung verändert die chemische Zusammensetzung der Oberflächenschicht.

Oberflächen- vs. Bulk-Auswirkung

Es ist wichtig, zwischen Oberflächenbehandlung und Bulk-Restrukturierung zu unterscheiden.

Bei 340°C ist die thermische Energie nicht ausreichend, um die Verteilung von Verunreinigungen im Bulk des Films zu verändern. Die Veränderungen beschränken sich streng auf die Oberflächenchemie und die Diffusion nahe der Oberfläche.

Leistungsergebnisse

Verbesserung der Quench-Feldstärke

Der direkte Vorteil der Auflösung der Oxidschicht ist eine Verbesserung der elektromagnetischen Belastbarkeit des Hohlraums.

Der Prozess trägt zu einer anfänglichen Erhöhung der Quench-Feldstärke bei. Dies ermöglicht es dem Hohlraum, höhere Beschleunigungsfelder aufrechtzuerhalten, bevor er seinen supraleitenden Zustand verliert.

Verständnis der Grenzen

Begrenzte Auswirkung auf den Mid-Field Q-Slope

Obwohl diese Technik bei Oberflächenoxiden wirksam ist, ist sie keine umfassende Lösung für alle Leistungsmetriken.

Die primäre Referenz gibt an, dass die 340°C-Glühung eine begrenzte Auswirkung auf die Reduzierung des Mid-Field Q-Slope hat.

Wenn Ihr Ziel darin besteht, Effizienzverluste bei mittleren Feldstärken zu mindern, erzielt diese spezielle Wärmebehandlung möglicherweise keine signifikanten Ergebnisse.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob Sie die 340°C In-situ-Glühung implementieren möchten, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Quench-Feldstärke liegt: Nutzen Sie diese Glühtemperatur, um Oberflächenoxide aufzulösen und die Feldgrenze zu verbessern, bei der der Supraleiter zusammenbricht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Mid-Field Q-Slope liegt: Erkennen Sie, dass diese Methode für diese spezifische Metrik nur begrenzt wirksam ist und möglicherweise mit anderen Behandlungen kombiniert oder durch diese ersetzt werden muss.

Das Verständnis des Unterschieds zwischen der Auflösung von Oberflächenoxiden und der Modifikation von Bulk-Eigenschaften ist der Schlüssel zur Vorhersage der Hohlraumleistung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der 340°C In-situ-Glühung |

|---|---|

| Hauptziel | Auflösung der natürlichen Oxidschicht (Nb2O5) |

| Sauerstoffmechanismus | Inward-Diffusion von der Oberfläche zum Gitter |

| Bulk-Verunreinigung | Keine signifikante Änderung der Verteilung |

| Quench-Feld | Erhöhte Feldstärkengrenze |

| Mid-Field Q-Slope | Begrenzte bis keine Verbesserung |

Maximieren Sie Ihre Hohlraumleistung mit KINTEK

Möchten Sie die elektromagnetische Belastbarkeit Ihrer supraleitenden Komponenten optimieren? KINTEK bietet branchenführende thermische Lösungen, die durch F&E und Fertigungsexpertise gestützt werden. Egal, ob Sie präzise Muffel-, Röhren- oder Vakuumöfen benötigen, unsere Technologie ist anpassbar, um die exakten 340°C-Anforderungen für die Oberflächenmodifikation von Niob-Dünnschichten zu erfüllen.

Lassen Sie nicht zu, dass Oberflächenoxide Ihre Beschleunigungsschwellen begrenzen. Kontaktieren Sie uns noch heute, um Ihre speziellen Anforderungen an Hochtemperaturöfen für Ihr Labor zu besprechen und zu erfahren, wie unsere Spezialausrüstung Ihre Ergebnisse in der Materialwissenschaft verbessern kann!

Visuelle Anleitung

Referenzen

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Warum muss die Diffusionsbindung von ODS-Stahl und Nickellegierungen in einem Vakuumofen erfolgen? Porenfreie Integrität erreichen

- Wie trägt ein Vakuumheizsystem zur Harzmodifikation bei? Erhöhung der Dichte & chemischen Reinheit

- Wie verbessert die Hochtemperatur-Vakuumverarbeitung Phosphorkeramiken? Steigerung der thermischen Stabilität in Hochleistungslasern

- Warum ist eine Vakuumumgebung im Labor für das Sintern von A357-Aluminiumlegierungen entscheidend? Erzielung einer Hochleistungsdichte

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Welche Materialien können für Muffeln in Heißwandöfen verwendet werden? Wählen Sie das richtige Material für Ihren Prozess

- Wie funktioniert das intelligente digitale Anzeigeregelsystem für die Temperaturregelung in Vakuum-Sinteröfen? Erreichen Sie eine präzise thermische Verwaltung