In einem Heißwandofen kann die Muffel aus drei Hauptmaterialklassen konstruiert werden: hochtemperaturbeständige Metalllegierungen, Keramiken und Quarz. Jedes Material wird basierend auf den spezifischen Anforderungen des thermischen Prozesses ausgewählt, einschließlich der Maximaltemperatur, der erforderlichen chemischen Reinheit und der Notwendigkeit mechanischer Haltbarkeit.

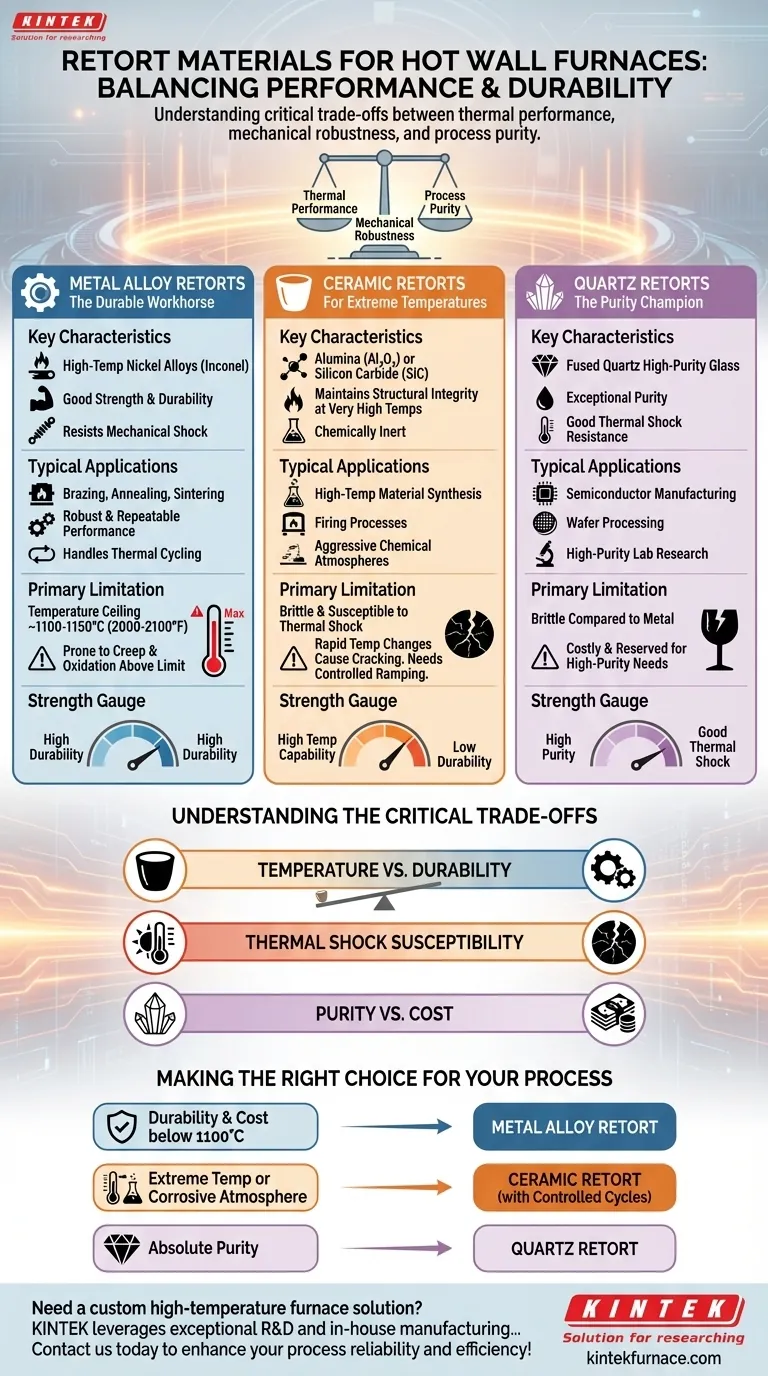

Bei der Auswahl eines Muffelmaterials geht es nicht darum, die einzige „beste“ Option zu finden, sondern darum, die kritischen Kompromisse zwischen thermischer Leistung, mechanischer Robustheit und Prozessreinheit für Ihre spezifische Anwendung zu verstehen.

Muffeln aus Metalllegierungen: Das robuste Arbeitstier

Metallmuffeln sind aufgrund ihres ausgezeichneten Eigenschaftsgleichgewichts die gebräuchlichste Wahl für eine Vielzahl industrieller Wärmebehandlungsanwendungen.

Wesentliche Merkmale

Hochtemperatur-Nickelbasislegierungen wie Inconel werden häufig verwendet. Diese Materialien bieten eine gute Festigkeit bei erhöhten Temperaturen und vor allem eine hohe Beständigkeit gegen mechanische Stöße und Vibrationen.

Typische Anwendungen

Metallmuffeln eignen sich hervorragend für Prozesse wie Hartlöten, Tempern und Sintern, bei denen eine robuste, wiederholbare Leistung entscheidend ist. Sie halten thermischen Zyklen gut stand und sind weniger anfällig für katastrophales Versagen als spröde Materialien.

Hauptbeschränkung

Der Hauptnachteil von Metalllegierungen ist ihre Temperaturobergrenze, die typischerweise bei etwa 1100–1150 °C liegt. Darüber können sie unter Kriechen, Verformung oder schneller Oxidation leiden, was ihre Lebensdauer erheblich verkürzt.

Keramikmuffeln: Für extreme Temperaturen

Wenn die Prozesstemperatur die Grenzen von Metalllegierungen überschreitet, werden Keramiken zur notwendigen Wahl.

Wesentliche Merkmale

Materialien wie Aluminiumoxid (Al₂O₃) oder Siliciumkarbid (SiC) behalten ihre strukturelle Integrität bei sehr hohen Temperaturen. Sie sind außerdem hochbeständig gegen chemische Angriffe und bieten eine chemisch inerte Umgebung.

Typische Anwendungen

Keramikmuffeln werden bei der Synthese von Hochtemperaturmaterialien, Brennprozessen und Anwendungen eingesetzt, bei denen aggressive chemische Atmosphären vorherrschen, die Metalllegierungen korrodieren würden.

Hauptbeschränkung

Keramiken sind spröde und sehr anfällig für thermische Schocks. Schnelles Erhitzen oder Abkühlen kann dazu führen, dass sie reißen, was zu einem Prozessausfall führt. Sie erfordern sorgfältig geregelte Temperaturrampenraten.

Quarzmuffeln: Der Reinheitschampion

Für Anwendungen, bei denen selbst Spuren von Kontamination nicht akzeptabel sind, ist Quarz das Material der Wahl.

Wesentliche Merkmale

Quarzglas ist eine Form von hochreinem Glas mit außergewöhnlicher Reinheit und guter Beständigkeit gegen thermische Schocks für ein Nichtmetallmaterial. Es ist ein fester Bestandteil in Branchen, in denen die Kontrolle von Verunreinigungen von größter Bedeutung ist.

Typische Anwendungen

Quarz wird fast ausschließlich in der Halbleiterfertigung, der Waferverarbeitung und der hochreinen Laborforschung eingesetzt. Seine Reinheit stellt sicher, dass keine Verunreinigungen aus der Muffel in das Produkt gelangen.

Hauptbeschränkung

Obwohl Quarz in Bezug auf den thermischen Schock besser ist als viele Keramiken, ist es im Vergleich zu Metalllegierungen immer noch ein sprödes Material. Es kann eine kostspielige Option sein und wird im Allgemeinen für Anwendungen reserviert, bei denen seine Reinheit eine absolute Voraussetzung ist.

Die kritischen Kompromisse verstehen

Die Auswahl des richtigen Materials erfordert ein Abwägen konkurrierender Prioritäten. Das Missverständnis dieser Kompromisse ist die häufigste Fehlerquelle.

Temperatur vs. Haltbarkeit

Der grundlegende Kompromiss liegt zwischen der hohen Temperaturbeständigkeit von Keramiken und der mechanischen Haltbarkeit von Metallen. Wenn eine Metallmuffel über ihre Temperaturgrenze hinaus belastet wird, führt dies zum Versagen, während das zu schnelle Aufheizen einer Keramikmuffel zu Bruch führt.

Anfälligkeit für thermische Schocks

Dies ist die wichtigste betriebliche Einschränkung für Keramik- und Quarzmuffeln. Schnelle Temperaturänderungen erzeugen innere Spannungen, die das Material zerbrechen lassen können. Ein für eine Metallmuffel ausgelegter Prozess kann nicht in einer Keramikmuffel durchgeführt werden, ohne die Heiz- und Kühlprofile anzupassen.

Reinheit vs. Kosten

Hochreine Keramik- und Quarzmuffeln sind deutlich teurer als ihre Gegenstücke aus Metalllegierungen. Diese Kosten sind nur gerechtfertigt, wenn der Prozess eine extrem saubere Umgebung erfordert, wie z. B. in der Halbleiterfertigung. Für die allgemeine Wärmebehandlung ist eine Metalllegierung weitaus kosteneffizienter.

Die richtige Wahl für Ihren Prozess treffen

Die Anforderungen Ihres Prozesses bestimmen das richtige Material. Berücksichtigen Sie das Hauptziel Ihrer Anwendung, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Kosteneffizienz für die allgemeine Wärmebehandlung unter 1100 °C liegt: Eine Muffel aus hochtemperaturbeständiger Metalllegierung ist die praktischste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremen Temperaturen oder in korrosiven Atmosphären liegt: Eine Keramikmuffel ist notwendig, aber Sie müssen langsame, kontrollierte Heiz- und Kühlzyklen implementieren.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozessreinheit liegt, um jegliche Kontamination zu verhindern: Eine Quarzmuffel ist der Industriestandard und die einzig geeignete Option.

Letztendlich ist die Auswahl des richtigen Muffelmaterials eine kritische technische Entscheidung, die die Prozesszuverlässigkeit und den Erfolg direkt beeinflusst.

Zusammenfassungstabelle:

| Materialtyp | Wesentliche Merkmale | Typische Anwendungen | Hauptbeschränkungen |

|---|---|---|---|

| Metalllegierungen | Hohe Festigkeit, gute Beständigkeit gegen thermische Schocks, langlebig | Hartlöten, Tempern, Sintern | Temperaturgrenze ca. 1100–1150 °C, anfällig für Oxidation |

| Keramiken | Hohe Temperaturbeständigkeit, chemisch inert | Hochtemperatursynthese, korrosive Atmosphären | Spröde, anfällig für thermische Schocks |

| Quarz | Hohe Reinheit, gute Beständigkeit gegen thermische Schocks | Halbleiterfertigung, Laborforschung | Spröde, kostspielig |

Sie benötigen eine kundenspezifische Hochtemperatur-Ofenlösung? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir Ihre einzigartigen experimentellen Anforderungen präzise. Kontaktieren Sie uns noch heute, um die Zuverlässigkeit und Effizienz Ihres Prozesses zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen