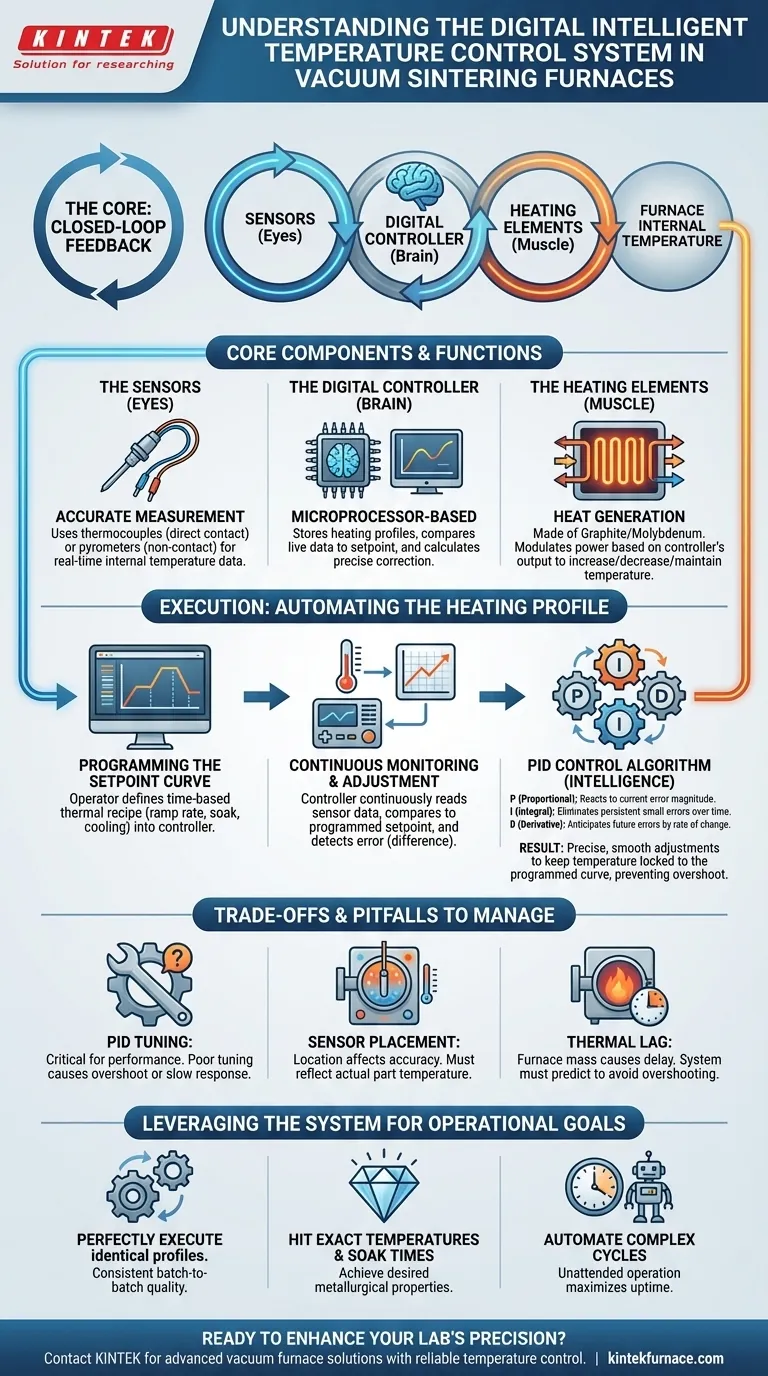

Im Kern arbeitet ein intelligentes Temperaturregelsystem in einem Vakuum-Sinterofen als geschlossenes Rückkopplungssystem. Es verwendet Sensoren wie Thermoelemente, um kontinuierlich die Innentemperatur des Ofens zu messen, die ein digitaler Controller dann mit einem vorprogrammierten Heizprofil vergleicht. Basierend auf jeder Abweichung passt der Controller die Leistung, die an die Heizelemente gesendet wird, präzise an, um sicherzustellen, dass die tatsächliche Temperatur der gewünschten Kurve fehlerfrei folgt.

Die „Intelligenz“ des Systems besteht nicht nur darin, eine eingestellte Temperatur aufrechtzuerhalten, sondern darin, ein komplexes, zeitabhängiges thermisches Rezept zu automatisieren. Dies garantiert, dass jede Phase des Sinterprozesses – von der anfänglichen Erwärmung bis zur endgültigen Abkühlung – mit hoher Präzision und Wiederholbarkeit ausgeführt wird, was für die Erzielung der gewünschten Materialeigenschaften von grundlegender Bedeutung ist.

Die Kernkomponenten eines intelligenten Steuerungssystems

Um zu verstehen, wie das System funktioniert, gliedert man es am besten in seine drei Funktionsgruppen: die Sensoren, den Controller und die Heizelemente. Jede spielt eine eigenständige Rolle bei der Erzielung einer präzisen thermischen Verwaltung.

Die Sensoren: Die „Augen“ des Systems

Der gesamte Regelprozess beginnt mit einer genauen Messung. Das System stützt sich auf hochsensible Instrumente, um die Echtzeittemperatur im Inneren des Ofens zu melden.

Die gebräuchlichsten Sensoren sind Thermoelemente, die robust und zuverlässig für die direkte Kontaktmessung sind. Bei einigen Hochtemperaturanwendungen können auch berührungslose Pyrometer eingesetzt werden, um die Wärmestrahlung von der Oberfläche des Materials zu messen.

Der digitale Controller: Das „Gehirn“ des Systems

Hier befindet sich der „intelligente“ Teil des Systems. Der Controller ist ein mikroprozessorgesteuertes Gerät, das mehrere kritische Aufgaben erfüllt.

Erstens speichert er das gewünschte Heizprofil, d. h. die mehrstufige Temperaturkurve (z. B. Aufheizrate, Haltezeit, Abkühlrate), die für das spezifische zu sinternde Material erforderlich ist. Moderne Controller können Dutzende dieser Profile speichern.

Zweitens vergleicht er kontinuierlich die Live-Temperaturdaten der Sensoren mit dem programmierten Sollwert für diesen genauen Zeitpunkt im Zyklus. Anschließend berechnet er die erforderliche Korrektur.

Die Heizelemente: Die „Muskeln“ des Systems

Die Heizelemente, typischerweise aus Graphit oder Molybdän gefertigt, sind die Komponenten, die die Wärme erzeugen. Sie erhalten Strom nach Anweisung des Controllers.

Der Controller schaltet sie nicht einfach nur ein oder aus. Er verwendet hochentwickelte Ausgänge, um die Leistung zu modulieren und genau so viel Energie zuzuführen, um die Temperatur gemäß den Anforderungen des Profils entweder zu erhöhen, zu verringern oder konstant zu halten.

Wie das System ein Heizprofil ausführt

Diese Komponenten arbeiten in einer kontinuierlichen, geschlossenen Schleife, um den gesamten Sinterprozess zu automatisieren. Dies stellt sicher, dass das Material exakt die thermische Behandlung erfährt, die es benötigt.

Programmierung der Sollwertkurve

Bevor ein Zyklus beginnt, programmiert ein Bediener das gewünschte Heizrezept in den Controller. Diese „Temperaturanstiegskurve“ legt die Zieltemperatur für jede Sekunde des Prozesses fest und gewährleistet so eine kontrollierte, vorhersagbare Umgebung.

Kontinuierliche Überwachung und Anpassung

Sobald der Zyklus beginnt, startet der Controller seine Schleife. Er liest die Thermoelementdaten aus, vergleicht sie mit dem programmierten Sollwert und identifiziert jede Differenz oder Fehler.

Wenn der Ofen beispielsweise 500 °C hat, das Programm aber 502 °C vorschreibt, erkennt der Controller einen Fehler von -2 °C und berechnet den Bedarf an mehr Leistung.

Der PID-Regelalgorithmus

Die Intelligenz liegt darin, *wie* der Controller die Korrektur berechnet. Die meisten Systeme verwenden einen PID-Algorithmus (Proportional-Integral-Derivative).

- Die Proportional-Verstärkung reagiert auf den aktuellen Fehler. Ein größerer Fehler führt zu einer größeren Leistungsanpassung.

- Die Integral-Verstärkung betrachtet vergangene Fehler. Sie steigert die Reaktion, wenn der Fehler bestehen bleibt, und beseitigt so kleine, aber stetige Abweichungen.

- Die Derivative-Verstärkung antizipiert zukünftige Fehler, indem sie die Änderungsrate der Temperatur betrachtet. Dies hilft, ein Überschwingen der Zieltemperatur zu verhindern.

Diese PID-Logik ermöglicht es dem Controller, schnelle, sanfte Anpassungen vorzunehmen, die die Ofentemperatur eng an der programmierten Kurve halten und die bei einfacheren Steuerungssystemen üblichen Oszillationen oder Überschwingungen verhindern.

Verständnis der Kompromisse und Fallstricke

Obwohl hochwirksam, hängt die Leistung eines intelligenten Steuerungssystems von seiner Einrichtung und den physikalischen Grenzen des Ofens selbst ab.

Die Bedeutung der PID-Abstimmung

Ein PID-Controller ist nur so gut wie seine Abstimmung (Tuning). Ein schlecht abgestimmtes System kann dazu führen, dass die Temperatur den Sollwert überschreitet, stark oszilliert oder zu langsam reagiert. Eine ordnungsgemäße Abstimmung ist unerlässlich, um die Logik des Controllers an die spezifischen thermischen Eigenschaften des Ofens anzupassen.

Platzierung und Genauigkeit der Sensoren

Die Steuerung des Systems basiert ausschließlich auf der Temperatur an der Position des Sensors. Wenn der Sensor an einer heißen oder kalten Stelle im Ofen platziert wird, ist die Regelung für diesen Punkt zwar genau, spiegelt aber möglicherweise nicht die Temperatur der tatsächlichen Bauteile wider, was zu einer ungleichmäßigen Sinterung führt.

Thermische Trägheit und Verzögerung

Ein Ofen besitzt eine thermische Masse; er kann nicht augenblicklich aufheizen oder abkühlen. Das Steuerungssystem muss intelligent genug sein, um diese Verzögerung zu berücksichtigen, indem es die Stromzufuhr *bevor* der Sollwert erreicht wird, beginnt oder stoppt, um ein Überschwingen zu vermeiden. Diese vorausschauende Fähigkeit ist eine Schlüsselfunktion der Derivative-Komponente in der PID-Regelung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie dieses System funktioniert, können Sie es für spezifische Betriebsergebnisse nutzen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Nutzen Sie die Fähigkeit des Systems, identische Heizprofile zu speichern und perfekt auszuführen, wodurch die Bedienervariabilität eliminiert und eine gleichbleibende Qualität von Charge zu Charge gewährleistet wird.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Verlassen Sie sich auf die Präzision des PID-Controllers, um die genauen Temperaturen und Haltezeiten zu treffen, die für das Erreichen spezifischer metallurgischer Phasen und Bauteildichten erforderlich sind, und vermeiden Sie so Defekte.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Nutzen Sie die Automatisierung des Systems, um komplexe, mehrstufige Zyklen unbeaufsichtigt durchzuführen, wodurch Personal entlastet und die Ofenlaufzeit maximiert wird.

Letztendlich verwandelt dieses intelligente System den Ofen von einem einfachen Ofen in ein präzises Instrument für die Materialwissenschaft.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Sensoren | Temperatur messen | Verwendet Thermoelemente oder Pyrometer für Echtzeitdaten |

| Digitaler Controller | Daten verarbeiten und Leistung anpassen | Implementiert PID-Algorithmen zur Fehlerkorrektur |

| Heizelemente | Wärme erzeugen | Aus Graphit oder Molybdän, vom Controller moduliert |

Bereit, die Präzision und Effizienz Ihres Labors zu steigern? Durch die Nutzung herausragender F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren hochmoderne Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie eine zuverlässige Temperaturregelung für wiederholbares Sintern oder maßgeschneiderte Anlagen für komplexe thermische Prozesse benötigen, wir können Ihnen helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung