Im Wesentlichen ist die Vakuumwärmebehandlung ein thermisches Verfahren, bei dem Metallkomponenten in einer hochkontrollierten Niederdruckkammer erhitzt und abgekühlt werden. Durch den Einsatz starker Pumpen, um Luft und ihre reaktiven Gase – hauptsächlich Sauerstoff – zu entfernen, verhindert der Prozess Oxidation und andere Oberflächenreaktionen, die während der Hochtemperaturbehandlung auftreten, was zu überlegenen Materialeigenschaften und einem sauberen, hellen Finish führt.

Der wahre Wert der Vakuumwärmebehandlung liegt nicht nur im Erreichen einer glänzenden Oberfläche; es ist die unvergleichliche Prozesskontrolle, die sie bietet. Durch die Eliminierung atmosphärischer Variablen ermöglicht sie die präzise Steuerung der inneren Struktur eines Materials, um die anspruchsvollsten Leistungsanforderungen zu erfüllen.

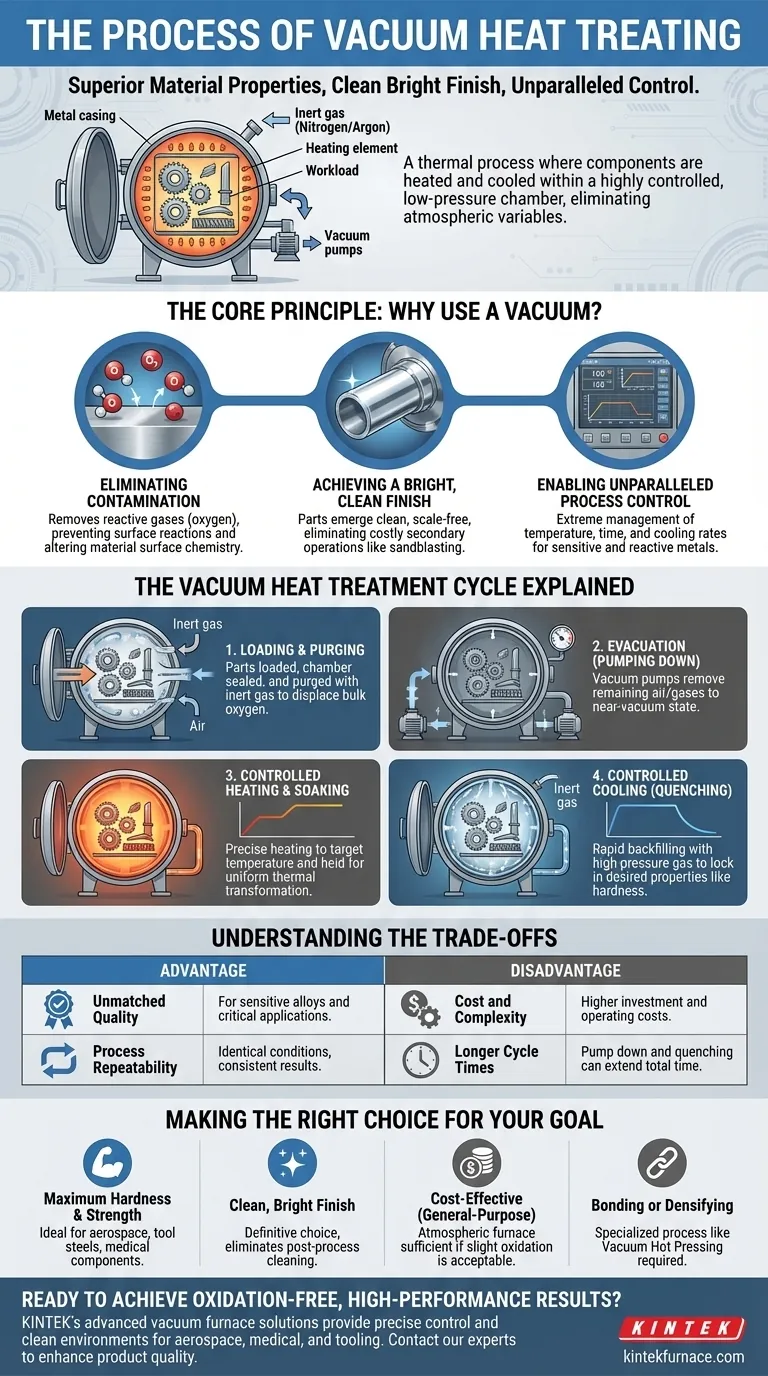

Das Kernprinzip: Warum ein Vakuum verwenden?

Die Wärmebehandlung verändert grundlegend die Mikrostruktur eines Materials, um gewünschte Eigenschaften wie Härte oder Duktilität zu erzielen. Die Durchführung dieses Prozesses in einem Vakuum erhöht die Qualität und Vorhersagbarkeit des Ergebnisses.

Beseitigung atmosphärischer Verunreinigungen

Bei hohen Temperaturen reagieren Metalle leicht mit dem Sauerstoff in der Luft und bilden eine spröde, verfärbte Schicht aus Zunder. Ein Vakuum entfernt den Sauerstoff und verhindert diese Reaktion vollständig.

Dies stellt sicher, dass die Oberflächenchemie des Materials unverändert bleibt, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Erreichen eines hellen, sauberen Finishs

Das direkte Ergebnis der Verhinderung von Oxidation ist ein Teil, der mit einer sauberen, hellen und zunderfreien Oberfläche aus dem Ofen kommt.

Dies macht oft kostspielige und zeitaufwändige Sekundärbearbeitungen wie Sandstrahlen, Beizen oder Schleifen überflüssig.

Ermöglichung unvergleichlicher Prozesskontrolle

Eine Vakuumkammer ist eine perfekt abgeschlossene Umgebung. Dies ermöglicht eine extrem präzise Steuerung von Temperatur, Zeit und Abkühlraten ohne Beeinträchtigung durch atmosphärische Schwankungen.

Dieses Maß an Kontrolle ist unerlässlich für die Verarbeitung hochsensibler oder reaktiver Metalle wie Titan und spezielle Luftfahrtlegierungen.

Der Vakuumwärmebehandlungszyklus erklärt

Obwohl die spezifischen Parameter je nach Material variieren, folgt der Prozess einer konsistenten und sorgfältig gesteuerten Abfolge.

1. Beschicken und Spülen

Die Teile werden in den Ofen geladen, der dann luftdicht verschlossen wird. Die Kammer wird oft mit einem Inertgas, wie Stickstoff, gespült, um den Großteil des Sauerstoffs zu verdrängen, bevor die Vakuumpumpen aktiviert werden.

2. Evakuierung (Pumpen)

Ein System von Vakuumpumpen entfernt das Inertgas und die verbleibende Luft und reduziert den Innendruck auf einen nahezu evakuierten Zustand. Das erforderliche Vakuumniveau hängt vom zu behandelnden Material ab.

3. Kontrolliertes Erhitzen und Halten (Soaking)

Der Ofen erhitzt das Material auf eine präzise Zieltemperatur. Die Teile werden für einen bestimmten Zeitraum bei dieser Temperatur gehalten – bekannt als „Haltezeit“ (Soak) –, um sicherzustellen, dass die thermische Umwandlung im gesamten Bauteil gleichmäßig erfolgt.

4. Kontrolliertes Abkühlen (Abschrecken)

Das Abkühlen ist genauso wichtig wie das Erhitzen. Um die gewünschte Härte zu erreichen, wird die Kammer schnell mit einem Inertgas hoher Dichte (wie Stickstoff oder Argon) wieder aufgefüllt, um die Teile mit kontrollierter Geschwindigkeit abzukühlen. Bei anderen Prozessen wie dem Glühen können die Teile im Ofen viel langsamer abgekühlt werden.

Die Abwägungen verstehen

Die Vakuumwärmebehandlung bietet überlegene Ergebnisse, aber es ist wichtig, ihre Position im Vergleich zu anderen Methoden zu verstehen.

Vorteil: Unübertroffene Qualität

Für empfindliche Legierungen und Anwendungen, bei denen die Oberflächenintegrität nicht verhandelbar ist (z. B. Luft- und Raumfahrt, medizinische Implantate), ist die Qualität der Vakuumverarbeitung unübertroffen.

Vorteil: Prozesswiederholbarkeit

Die digital gesteuerte und abgedichtete Umgebung stellt sicher, dass jeder Zyklus unter identischen Bedingungen abläuft, was zu hochkonsistenten und wiederholbaren Ergebnissen von Charge zu Charge führt.

Nachteil: Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und haben aufgrund der Pumpen, Dichtungen und komplexen Steuerungssysteme höhere Betriebskosten als herkömmliche atmosphärische Öfen.

Nachteil: Längere Zykluszeiten

Die Zeit, die benötigt wird, um die Kammer tiefzuvakuieren und dann zum Abschrecken wieder aufzufüllen, kann die Gesamtprozesszeit länger machen als bei einigen atmosphärischen Wärmebehandlungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihren Materialanforderungen, Leistungszielen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Festigkeit bei empfindlichen Legierungen liegt: Die präzise Kontrolle und die inerte Umgebung der Vakuumbehandlung sind unerlässlich für Luft- und Raumfahrt-, Werkzeugstahl- und medizinische Komponenten.

- Wenn Ihr Hauptaugenmerk auf einem sauberen, hellen Finish ohne Oberflächenoxidation liegt: Die Vakuumbehandlung ist die definitive Wahl, da sie den Bedarf an Nachbehandlungsreinigungen eliminiert.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung für allgemeine Stähle liegt: Ein herkömmlicher atmosphärischer Ofen kann ausreichend sein, wenn eine leichte Oberflächenoxidation akzeptabel ist und später entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden oder Verdichten von Materialien liegt: Ein spezialisierter Prozess wie das Vakuumheißpressen, das Hitze, Vakuum und mechanischen Druck kombiniert, ist die geeignete Technologie.

Indem Sie diese Grundprinzipien und Abwägungen verstehen, können Sie zuversichtlich den effektivsten und effizientesten Wärmebehandlungsprozess für die einzigartigen Anforderungen Ihres Projekts festlegen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Beschicken & Spülen | Teile werden beschickt; Kammer wird mit Inertgas gespült | Entfernt den Großteil des Sauerstoffs zum Schutz der Teile |

| Evakuierung | Vakuumpumpen entfernen Luft und Gase | Erzeugt eine nahezu sauerstofffreie Umgebung |

| Erhitzen & Halten | Präzises Erhitzen auf Zieltemperatur für eine festgelegte Zeit | Verwandelt die Mikrostruktur des Materials gleichmäßig |

| Kontrolliertes Abkühlen | Schnelles Gasabschrecken oder langsames Ofenabkühlen | Fixiert gewünschte Eigenschaften wie Härte oder Duktilität |

Bereit, oxidfreie Hochleistungsergebnisse mit Ihrer Wärmebehandlung zu erzielen?

Die fortschrittlichen Vakuumofenlösungen von KINTEK bieten die präzise Kontrolle und die saubere Umgebung, die für die Verarbeitung empfindlicher Legierungen in Luft- und Raumfahrt-, Medizin- und Werkzeuganwendungen erforderlich sind. Unsere Expertise im Design von Hochtemperaturöfen und tiefgreifende Anpassung stellen sicher, dass Ihre einzigartigen Anforderungen an die thermische Verarbeitung mit unübertroffener Konsistenz erfüllt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumwärmebehandlungstechnologie Ihre Produktqualität und Effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung