Die Hochtemperatur-Vakuumverarbeitung verändert das Wärmemanagement grundlegend, indem sie eine nahtlose physikalische Schnittstelle zwischen der Phosphorkeramiksicht und einem Saphirsubstrat mit hoher Wärmeleitfähigkeit schafft. Durch die Beseitigung des thermischen Grenzflächenwiderstands ermöglicht diese Methode dem Substrat, als hocheffizienter Kühlkörper zu fungieren und die Betriebstemperatur des Verbundmaterials während intensiver Laseranregung drastisch zu senken.

Der Kernwert dieses Prozesses liegt in der Beseitigung thermischer Engpässe. Durch die Vereinheitlichung der Keramik- und Saphirschichten vermeidet der Verbundstoff thermische Dämpfung und Helligkeitssättigung und behält seine Spitzenleistung bei optischen Leistungsdichten bei, die herkömmliche reine Keramiken überhitzen würden.

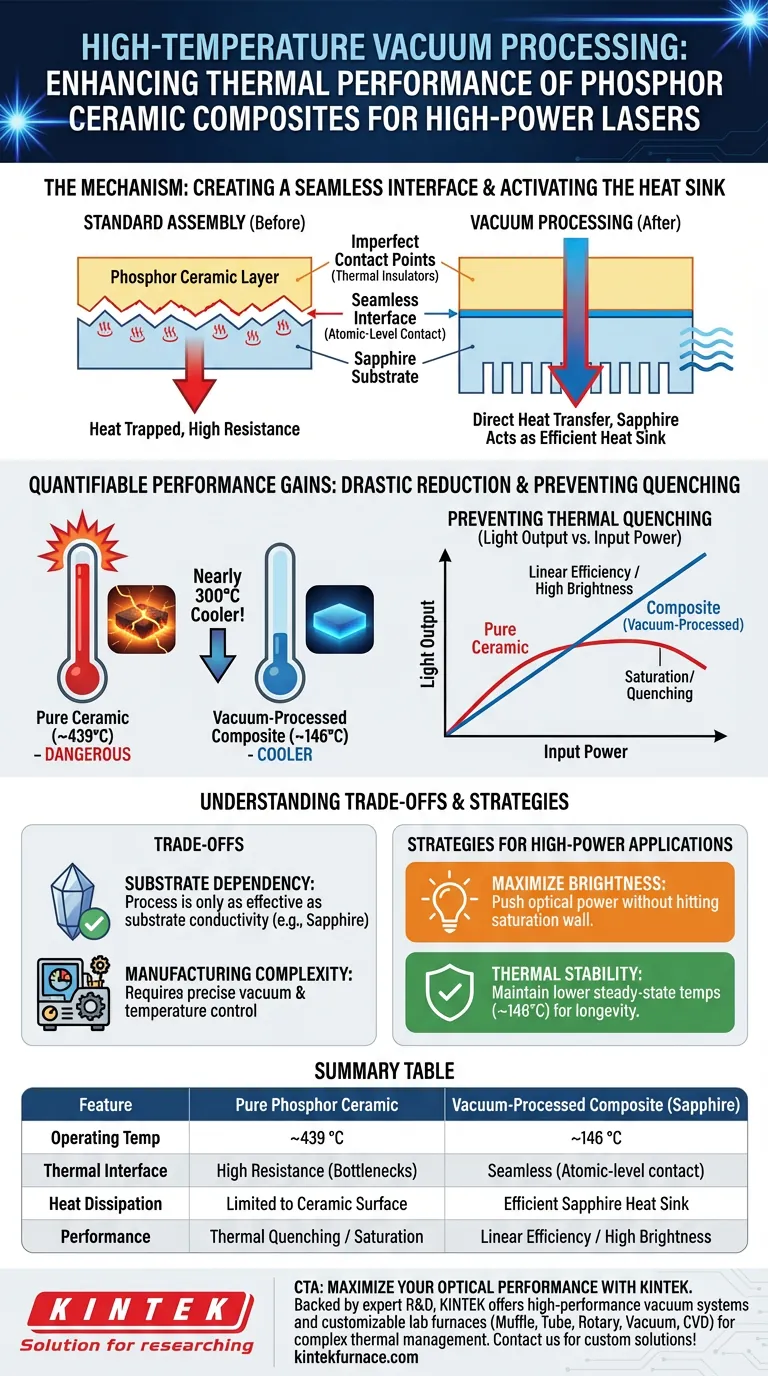

Der Mechanismus der thermischen Verbesserung

Schaffung einer nahtlosen Schnittstelle

Die Hauptfunktion der Hochtemperatur-Vakuumverarbeitung besteht darin, die Phosphorkeramik ohne mikroskopische Lücken oder Hohlräume mit dem Substrat zu verschmelzen.

Bei Standardmontagen wirken unvollkommene Kontaktpunkte als Wärmeisolatoren und fangen Wärme in der aktiven Schicht ein. Die Vakuumverarbeitung beseitigt diese Barrieren und gewährleistet direkten Kontakt auf atomarer Ebene über die gesamte Oberfläche.

Aktivierung des Saphir-Kühlkörpers

Sobald die nahtlose Schnittstelle hergestellt ist, kann das Saphirsubstrat seine Rolle als Kühlkörper effektiv erfüllen.

Saphir besitzt eine hohe Wärmeleitfähigkeit, kann aber nur Wärme ableiten, die es erfolgreich erreicht. Der Vakuumprozess stellt sicher, dass die in der Phosphorschicht erzeugte Wärme sofort an den Saphir übertragen wird, anstatt sich in der Keramik anzusammeln.

Quantifizierbare Leistungssteigerungen

Drastische Senkung der Betriebstemperaturen

Die Auswirkungen dieser thermischen Kopplung sind messbar signifikant.

Unter identischen Hochleistungsbedingungen können herkömmliche reine Keramiken gefährliche Temperaturen von etwa 439 °C erreichen. Im Gegensatz dazu behalten Verbundwerkstoffe, die mit Hochtemperatur-Vakuumverarbeitung behandelt wurden, eine deutlich kühlere Betriebstemperatur von etwa 146 °C bei.

Vermeidung von thermischer Dämpfung

Durch die Kühlung des Materials um fast 300 °C vermeidet der Verbundstoff das Phänomen der thermischen Dämpfung.

Thermische Dämpfung tritt auf, wenn übermäßige Hitze die Effizienz des Phosphors beeinträchtigt und die Lichtausbeute sinkt, selbst wenn die Eingangsleistung steigt. Diese Verarbeitungsmethode stellt sicher, dass das Material in einem linearen Effizienzbereich bleibt und eine Helligkeitssättigung verhindert.

Verständnis der Kompromisse

Abhängigkeit von der Substratwahl

Es ist wichtig zu beachten, dass der Vakuumprozess nur so effektiv ist wie das Substrat, mit dem er verbunden wird.

Der Prozess schafft den Weg für die Wärme, aber das Substrat (in diesem Fall Saphir) liefert die Kapazität, sie aufzunehmen. Die Verwendung dieser Verarbeitungsmethode mit einem Substrat mit geringer Wärmeleitfähigkeit würde nur vernachlässigbare Vorteile bringen.

Fertigungskomplexität

Die Erzielung einer nahtlosen Schnittstelle erfordert eine präzise Kontrolle über Vakuumgrade und Temperaturprofile.

Im Gegensatz zur einfachen mechanischen Verklebung oder Standard-Sintern fügt die Hochtemperatur-Vakuumverarbeitung eine zusätzliche Komplexitätsebene zum Fertigungsablauf hinzu. Sie erfordert spezielle Geräte, um sicherzustellen, dass die Schnittstelle wirklich robust genug ist, um hohe optische Leistungsdichten zu bewältigen.

Strategien für Hochleistungsanwendungen

Um die Lebensdauer und Helligkeit Ihrer lasergetriebenen Systeme zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Anforderungen Folgendes in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf maximaler Helligkeit liegt: Nutzen Sie diese Verbundstruktur, um die optischen Leistungsdichten weiter zu erhöhen, ohne die Sättigungsgrenze durch Überhitzung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Verlassen Sie sich auf die nahtlose Schnittstelle, um niedrigere stationäre Temperaturen (nahe 146 °C) aufrechtzuerhalten, was die Materialintegrität über lange Betriebszyklen hinweg bewahrt.

Durch die effektive Kopplung der aktiven Keramikschicht an einen thermischen Kühlkörper wandeln Sie eine empfindliche optische Komponente in einen robusten Hochleistungsstrahler um.

Zusammenfassungstabelle:

| Merkmal | Reine Phosphorkeramik | Vakuumverarbeiteter Verbund (Saphir) |

|---|---|---|

| Betriebstemperatur | ~439 °C | ~146 °C |

| Thermische Schnittstelle | Hoher Widerstand (Engpässe) | Nahtlos (Kontakt auf atomarer Ebene) |

| Wärmeableitung | Begrenzt auf Keramikoberfläche | Effizienter Saphir-Kühlkörper |

| Leistung | Thermische Dämpfung / Sättigung | Lineare Effizienz / Hohe Helligkeit |

Maximieren Sie Ihre optische Leistung mit KINTEK

Lassen Sie nicht zu, dass thermische Dämpfung Ihre lasergetriebenen Systeme einschränkt. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme und anpassbare Hochtemperatur-Labröfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – die darauf zugeschnitten sind, Ihre komplexesten Herausforderungen im Wärmemanagement zu lösen. Ob Sie fortschrittliche Phosphorverbundwerkstoffe oder Hochleistungsstrahler entwickeln, unsere Geräte gewährleisten die Präzision, die für eine nahtlose Schnittstelle erforderlich ist. Kontaktieren Sie noch heute unser technisches Team, um zu erfahren, wie unsere kundenspezifischen Lösungen Ihre Materialstabilität und Laboreffizienz verbessern können!

Visuelle Anleitung

Referenzen

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Was sind die Vorteile eines Graphitofens? Unübertroffene Hochtemperaturanwendungen erzielen

- Welche Rolle spielen Edelgase bei Vakuumofenprozessen? Schutz der Metallreinheit nach der Reinigung

- Was sind die typischen Anwendungen eines Vakuumsinterofens? Essentiell für die Verarbeitung hochreiner Materialien

- Was ist die Bedeutung einer präzisen Temperaturregelung in einem Vakuumofen? Gewährleistung von Qualität, Konsistenz und Zuverlässigkeit

- Warum ist ein Hochvakuum-Entgasungssystem für Pulverproben unerlässlich? Präzise Daten zur Wasseradsorption sicherstellen

- Was ist die Funktion eines nicht-verbrauchbaren Vakuumlichtbogenofens? Hochreines Ti-V-Cr-Legierungsschmelzen freischalten

- Warum wird hochreiner Stickstoff (N2) bei der Selenisierung von Elektrodenmaterialien benötigt? Experteneinblicke in Öfen

- Wie können Vakuumofen-Kühler die Betriebskosten senken? Effizienz steigern und versteckte Kosten reduzieren