Im Wesentlichen wird ein Vakuumsinterofen zur Verarbeitung fortschrittlicher Materialien verwendet, die bei hohen Temperaturen keine atmosphärische Kontamination tolerieren. Typische Anwendungen umfassen das Sintern von feuerfesten Metallen wie Wolfram und Molybdän, Hartmetallen für Schneidwerkzeuge, fortgeschrittenen Keramiken und Hochleistungs-Magnetmaterialien wie Samarium-Kobalt. Diese Öfen sind feste Bestandteile in wissenschaftlicher Forschung, Militär und Industrie, wo Materialreinheit und -dichte von größter Bedeutung sind.

Ein Vakuumsinterofen ist nicht einfach ein Hochtemperaturofen; er ist ein Präzisionsinstrument zur Schaffung einer kontrollierten, sauerstofffreien Umgebung. Diese Kernfunktion – die Entfernung reaktiver Gase – ermöglicht die Herstellung reiner, dichter und hochfester Komponenten aus einigen der fortschrittlichsten verfügbaren Materialien.

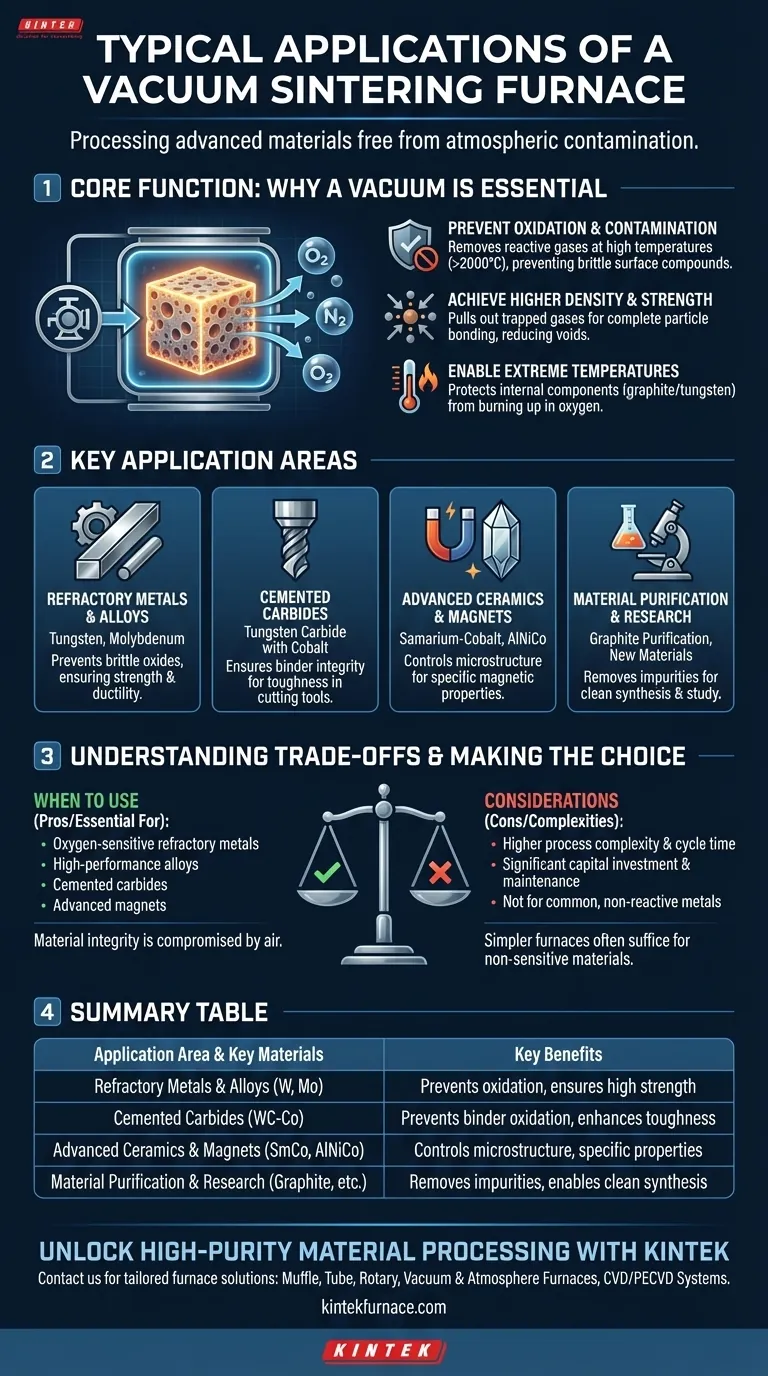

Die Kernfunktion: Warum ein Vakuum unerlässlich ist

Das entscheidende Merkmal dieses Ofens ist seine Fähigkeit, ein Vakuum zu erzeugen. Diese kontrollierte Umgebung ist keine optionale Funktion, sondern der grundlegende Grund für seine Existenz, da sie kritische Probleme löst, die während der Hochtemperaturverarbeitung auftreten.

Verhindern von Oxidation und Kontamination

Bei den extremen Temperaturen, die zum Sintern erforderlich sind (oft über 2000 °C), reagieren die meisten fortschrittlichen Materialien leicht mit Sauerstoff und anderen Gasen in der Luft. Diese Oxidation kann spröde, unerwünschte Verbindungen auf der Materialoberfläche erzeugen, die die strukturelle Integrität und Leistung beeinträchtigen.

Ein Vakuumsystem entfernt aktiv diese reaktiven Gase aus der Kammer und bewahrt so die chemische Reinheit des zu verarbeitenden Materials.

Erzielen höherer Dichte und Festigkeit

Beim Sintern werden Pulverpartikel zu einer festen Masse verschmolzen. Luft und andere Gase, die zwischen diesen Partikeln eingeschlossen sind, können diesen Prozess hemmen, was zu einem porösen und schwächeren Endprodukt führt.

Das Vakuum hilft, diese eingeschlossenen Gase vor und während des Erhitzens aus dem Pulverpressling zu entfernen, wodurch die Partikel vollständiger miteinander verbunden werden können. Dies führt zu einer Endkomponente mit höherer Dichte, weniger inneren Hohlräumen und überlegener mechanischer Festigkeit.

Ermöglichen extremer Temperaturen

Die in diesen Öfen verwendeten Heizelemente, oft aus Graphit oder Wolfram, können Temperaturen von bis zu 2400 °C erreichen. Diese Elemente würden sofort verbrennen und versagen, wenn sie in einer sauerstoffreichen Atmosphäre betrieben würden.

Das Vakuum schützt die internen Komponenten des Ofens und ermöglicht es, die für das Sintern feuerfester Materialien erforderlichen Ultrahochtemperaturen zu erreichen und aufrechtzuerhalten.

Schlüsselanwendungsbereiche

Der Bedarf an einer reinen Hochtemperaturumgebung macht Vakuumsinteröfen für eine bestimmte Materialklasse unverzichtbar.

Feuerfeste Metalle und Legierungen

Materialien wie Wolfram, Molybdän und ihre Legierungen haben außergewöhnlich hohe Schmelzpunkte. Ein Vakuumofen liefert die notwendige Wärme und verhindert gleichzeitig die Bildung spröder Oxide, die sonst ihre Festigkeit und Duktilität beeinträchtigen würden.

Hartmetalle

Hartmetalle, wie z.B. Wolframcarbid mit Kobaltbindung, werden für Hochleistungsschneidwerkzeuge und verschleißfeste Teile verwendet. Das Vakuum stellt sicher, dass der metallische Binder (Kobalt) nicht oxidiert, wodurch er die Karbidkörner richtig benetzen und verbinden kann, was entscheidend für die Erzielung der erforderlichen Zähigkeit und Härte ist.

Fortschrittliche Keramiken und Magnete

Die Herstellung von Hochleistungs-Keramikmaterialien und Permanentmagneten wie Samarium-Kobalt (SmCo) und Aluminium-Nickel-Kobalt (AlNiCo) erfordert eine präzise Atmosphärenkontrolle. Die Vakuumumgebung verhindert unerwünschte chemische Reaktionen und hilft, die spezifische Mikrostruktur und Dichte zu erreichen, die für ihre einzigartigen magnetischen oder physikalischen Eigenschaften erforderlich sind.

Materialreinigung und Forschung

Vakuumöfen werden auch für Prozesse jenseits des Sinterns eingesetzt, wie z.B. die Graphitreinigung, bei der Verunreinigungen unter Vakuum bei hohen Temperaturen verdampft und entfernt werden. In Forschungseinrichtungen bieten sie eine saubere, kontrollierbare Umgebung zur Synthese neuer Materialien und zur Untersuchung ihres Verhaltens ohne atmosphärische Interferenzen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumsinterofen ein Spezialwerkzeug mit inhärenten Komplexitäten und nicht die richtige Wahl für jede Anwendung.

Prozesskomplexität und Zykluszeit

Der Betrieb eines Vakuumofens umfasst mehr als nur das Einstellen einer Temperatur. Er erfordert die Verwaltung von Vakuumpumpen, Dichtheitsprüfungen und die Ausführung präziser Heiz- und Kühlprofile. Die Zeit, die benötigt wird, um die Kammer auf das gewünschte Vakuumniveau zu pumpen und die Charge unter kontrollierten Bedingungen abzukühlen, kann zu deutlich längeren Gesamtzykluszeiten im Vergleich zu Atmosphärenöfen führen.

Höhere Anfangskosten und Wartung

Die zur Erzielung und Aufrechterhaltung eines Hochvakuums erforderlichen Komponenten – einschließlich robuster Kammern, leistungsstarker Pumpen und ausgeklügelter Steuerungssysteme – machen diese Öfen zu einer erheblichen Kapitalinvestition. Vakuumsysteme erfordern außerdem regelmäßige Wartung, um einen zuverlässigen, leckagefreien Betrieb zu gewährleisten.

Wenn ein einfacherer Ofen ausreicht

Für viele Materialien, die nicht oxidationsempfindlich sind oder durch einen einfachen Inertgasstrom (wie Argon) geschützt werden können, ist ein herkömmlicher Atmosphärenofen eine weitaus praktischere und kostengünstigere Lösung. Die Komplexität eines Vakuumsystems ist unnötiger Aufwand, wenn das Material dies nicht erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens hängt von der chemischen Natur Ihres Materials und den gewünschten Endprodukteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher feuerfester Metalle oder Hochleistungslegierungen liegt: Ein Vakuumsinterofen ist unerlässlich, um Oxidation zu verhindern und die erforderliche Materialdichte und -festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hartmetallen oder fortschrittlichen Magnetmaterialien liegt: Die kontrollierte Vakuumumgebung ist nicht verhandelbar, um die Bindemittelintegrität zu gewährleisten und spezifische funktionelle Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung gängiger, nicht reaktiver Metalle liegt: Ein Atmosphärenofen ist fast immer eine effizientere und kostengünstigere Lösung.

Letztendlich entscheiden Sie sich für einen Vakuumofen, wenn die Integrität Ihres Materials durch den Kontakt mit atmosphärischen Gasen bei hohen Temperaturen grundlegend beeinträchtigt wird.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Wichtigste Vorteile |

|---|---|---|

| Feuerfeste Metalle & Legierungen | Wolfram, Molybdän | Verhindert Oxidation, gewährleistet hohe Festigkeit und Duktilität |

| Hartmetalle | Wolframcarbid mit Kobalt | Verhindert Bindemitteloxidation, verbessert Zähigkeit und Härte |

| Fortschrittliche Keramiken & Magnete | Samarium-Kobalt, AlNiCo | Kontrolliert die Mikrostruktur, erzielt spezifische magnetische Eigenschaften |

| Materialreinigung & Forschung | Graphit, neue Materialien | Entfernt Verunreinigungen, ermöglicht saubere Synthese und Untersuchung |

Erschließen Sie die Kraft der hochreinen Materialverarbeitung mit KINTEK

Arbeiten Sie mit sauerstoffempfindlichen Materialien wie feuerfesten Metallen, Hartmetallen oder fortgeschrittenen Keramiken? Die Vakuumsinteröfen von KINTEK liefern die kontaminationsfreien, hochdichten Ergebnisse, die Sie benötigen. Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen und eigener Fertigung bieten wir fortschrittliche Lösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch eine starke, tiefe Anpassung an Ihre einzigartigen experimentellen Anforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Effizienz Ihres Labors steigern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen