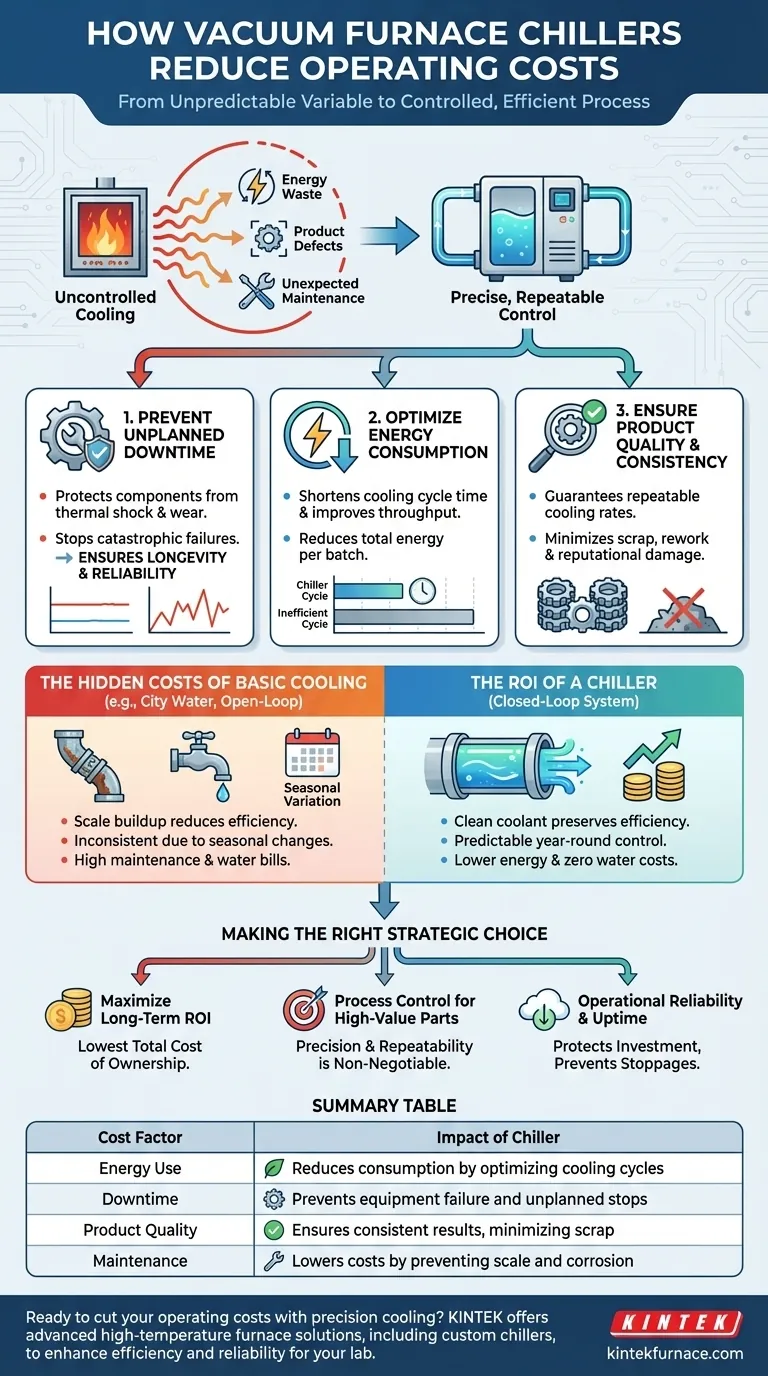

Kurz gesagt, ein spezieller Vakuumofen-Kühler senkt die Betriebskosten, indem er die Kühlung von einer unvorhersehbaren Variablen in einen kontrollierten, effizienten Prozess umwandelt. Dies verhindert direkt teure Ausfallzeiten der Geräte, senkt den Energieverbrauch durch Optimierung des Kühlzyklus und minimiert Prozessschwankungen, die zu Ausschuss führen.

Das Kernproblem ist nicht nur die Kühlung, sondern die Kontrolle. Eine unkontrollierte Kühlung führt zu Risiken und Ineffizienz, die die Betriebskosten durch Energieverschwendung, Produktfehler und unerwartete Wartung stillschweigend in die Höhe treiben. Ein Kühler mindert diese Risiken, indem er eine präzise, wiederholbare Temperaturkontrolle bietet.

Die finanziellen Auswirkungen präziser Kühlung

Die Leistung eines Vakuumofens hängt sowohl von einer effizienten Beheizung als auch von einer effizienten Kühlung ab. Während die Isolierung und Steuerung des Ofens die Wärme regulieren, ist der Kühler für deren vorhersehbare Abführung verantwortlich. Die Vernachlässigung der Kühlphase führt zu versteckten Betriebskosten.

Verhinderung ungeplanter Ausfallzeiten

Temperaturschwankungen belasten kritische Ofenkomponenten erheblich. Eine inkonsistente oder unzureichende Kühlung kann zu vorzeitigem Verschleiß und katastrophalen Ausfällen des Ofens selbst führen, was kostspielige Notfallreparaturen und verlorene Produktionszeit zur Folge hat.

Ein Kühler liefert eine stabile Zufuhr von Kühlflüssigkeit bei gleichbleibender Temperatur und Druck, schützt die Ausrüstung vor Thermoschock und gewährleistet deren Langlebigkeit.

Optimierung des Energieverbrauchs

Ein Ofen und sein Kühlsystem arbeiten in einem Zyklus. Ein ineffizienter Kühlprozess, bei dem es zu lange dauert, die Zieltemperatur zu erreichen, verlängert die gesamte Zykluszeit. Dies zwingt das gesamte System, länger zu laufen, und verbraucht mehr Energie pro Charge.

Durch schnelles und effizientes Abführen von Wärme verkürzt ein Kühler den Kühlteil des Zyklus. Dies verbessert den Gesamtdurchsatz des Ofens und reduziert direkt dessen gesamten Energieverbrauch pro Zyklus.

Sicherstellung von Produktqualität und Konsistenz

Die Abkühlgeschwindigkeit ist ein kritischer Parameter bei der Wärmebehandlung, der die endgültigen metallurgischen Eigenschaften des Produkts direkt beeinflusst. Eine inkonsistente Kühlung aus Quellen wie Stadtwasser oder offenen Kühltürmen führt zu Prozessschwankungen.

Diese Schwankungen können dazu führen, dass Teile die Spezifikationen nicht erfüllen, was zu teurem Ausschuss, Nacharbeit und potenziellem Reputationsschaden führt. Ein Kühler gewährleistet wiederholbare Kühlzyklen und stellt sicher, dass jede Charge genau denselben Qualitätsstandard erfüllt.

Die Kompromisse verstehen: Kühler vs. Basiskühlung

Obwohl ein dedizierter Kühler mit Anschaffungskosten verbunden ist, zeigt der Vergleich mit scheinbar „billigeren“ Alternativen seinen langfristigen Wert.

Die versteckten Kosten alternativer Kühlung

Lösungen wie die Verwendung von unbehandeltem Stadtwasser oder eines offenen Kühlturms führen zu erheblichen betrieblichen Problemen. Mineralien im Stadtwasser verursachen Kalkablagerungen in den Kühlkanälen des Ofens, die als Isolator wirken und die Kühleffizienz im Laufe der Zeit drastisch reduzieren. Dies führt zu höheren Energierechnungen und teuren, schwierigen Entkalkungsarbeiten.

Darüber hinaus unterliegen diese Methoden saisonalen Temperaturschwankungen, was es unmöglich macht, einen konsistenten Prozess das ganze Jahr über ohne ständige Anpassung und Überwachung aufrechtzuerhalten.

Der Return on Investment eines Kühlers

Ein geschlossenes Kühlsystem verwendet ein sauberes, behandeltes Kühlmittel, das Kalk und Korrosion verhindert und die Effizienz des Ofens über seine gesamte Lebensdauer erhält. Die anfängliche Investition in den Kühler zahlt sich systematisch durch niedrigere Energierechnungen, null Wasserkosten, reduzierte Ausschussraten und die Vermeidung kostspieliger Ausfallzeiten und Entkalkungswartungen aus.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl des richtigen Kühlsystems ist eine strategische Entscheidung, die sich direkt auf Ihr Ergebnis auswirkt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des langfristigen ROI liegt: Ein dedizierter Kühler bietet die niedrigsten Gesamtbetriebskosten, indem er systematisch Energie-, Wasser-, Wartungs- und Ausschusskosten reduziert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle für hochwertige Teile liegt: Die Präzision und Wiederholbarkeit eines Kühlers sind unerlässlich, um Produktqualität und -konsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit und Betriebszeit liegt: Ein Kühler schützt Ihre Ofeninvestition und verhindert die kostspieligen Produktionsausfälle, die mit Geräteversagen oder inkonsistenter Kühlung verbunden sind.

Durch die Investition in eine kontrollierte Kühlung übernehmen Sie die direkte Kontrolle über Ihre Prozesseffizienz, Produktqualität und Betriebskosten.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkungen des Kühlers |

|---|---|

| Energieverbrauch | Reduziert den Verbrauch durch Optimierung der Kühlzyklen |

| Ausfallzeiten | Verhindert Geräteausfälle und ungeplante Stillstände |

| Produktqualität | Sichert konsistente Ergebnisse, minimiert Ausschuss |

| Wartung | Senkt Kosten durch Vermeidung von Kalk und Korrosion |

Bereit, Ihre Betriebskosten mit Präzisionskühlung zu senken? KINTEK bietet fortschrittliche Hochtemperaturofenlösungen, einschließlich kundenspezifischer Kühler, um die Effizienz und Zuverlässigkeit Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Produkte an Ihre Bedürfnisse anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung