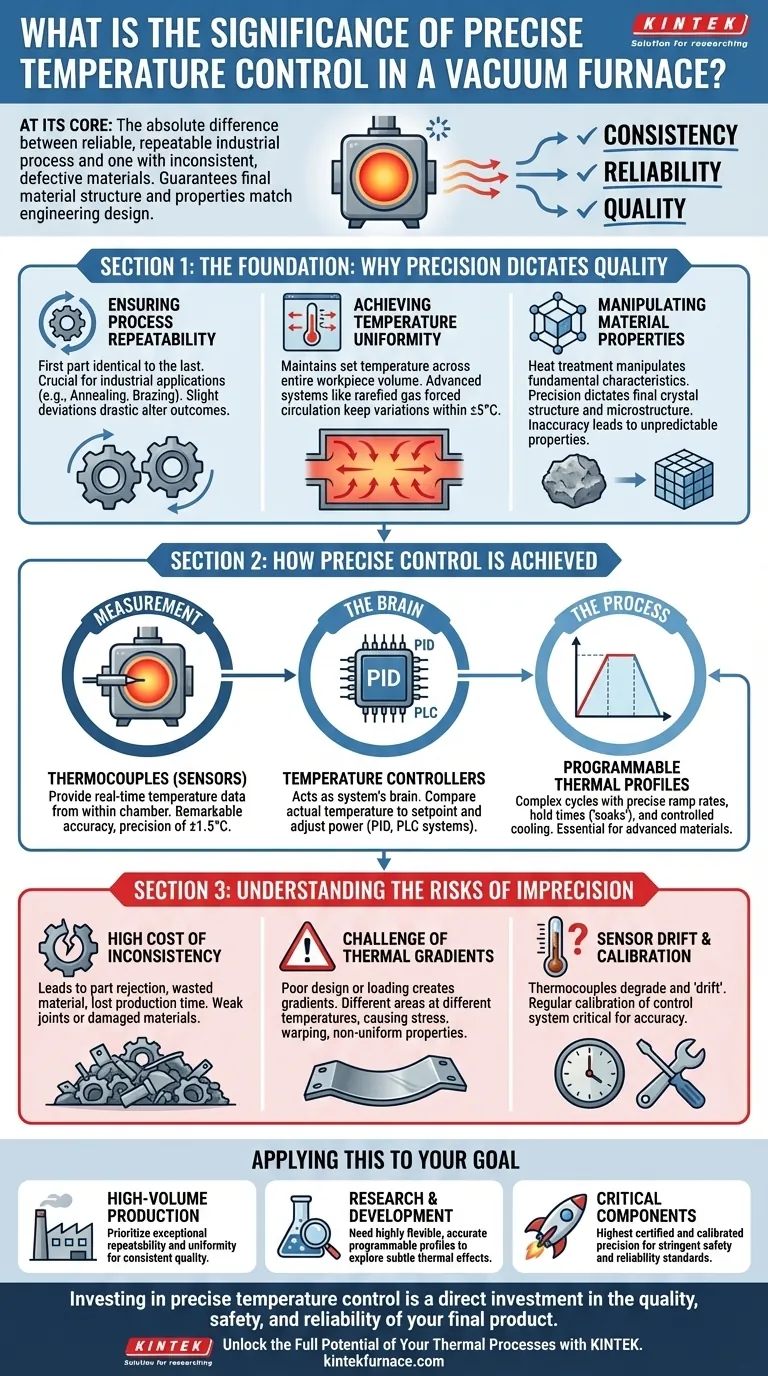

Im Wesentlichen liegt die Bedeutung einer präzisen Temperaturregelung in einem Vakuumofen im absoluten Unterschied zwischen einem zuverlässigen, wiederholbaren industriellen Prozess und einem, der inkonsistente und fehlerhafte Materialien hervorbringt. Diese Präzision stellt sicher, dass jedes Teil exakt wie vorgesehen behandelt wird, um die spezifischen Materialeigenschaften zu erzielen, die für seine Anwendung erforderlich sind, von der Glühung und dem Hartlöten bis zum fortschrittlichen Sintern.

Ein Vakuumofen ist ein Werkzeug zur kontrollierten Materialumwandlung. Eine präzise Temperaturregelung ist nicht nur ein Merkmal; es ist der Mechanismus, der garantiert, dass die Struktur und die Eigenschaften des Endmaterials dem Konstruktionsentwurf entsprechen und somit Konsistenz, Zuverlässigkeit und Qualität sicherstellen.

Die Grundlage: Warum Präzision Qualität bestimmt

Das Hauptziel jeder thermischen Behandlung ist es, eine spezifische, wünschenswerte Veränderung im Material hervorzurufen. Die Temperatur ist die dominierende Variable in dieser Gleichung.

Gewährleistung der Prozesswiederholbarkeit

Für jede industrielle Anwendung muss das erste Teil einer Charge mit dem letzten identisch sein. Präzise Temperaturregelung ist der einzige Weg, um diese Wiederholbarkeit zu gewährleisten.

Ob Sie ein Metall durch Glühen weicher machen oder Komponenten durch Hartlöten verbinden, geringfügige Temperaturschwankungen können das Ergebnis drastisch verändern und zu inkonsistenter Produktqualität führen.

Erreichen der Temperaturuniformität

Eine einzelne Temperaturmessung ist nicht ausreichend. Temperaturuniformität bezieht sich darauf, die eingestellte Temperatur über das gesamte Volumen des Werkstücks aufrechtzuerhalten.

Fortschrittliche Öfen verwenden Systeme wie erzwungene Zirkulation von verdünntem Gas, um Temperaturunterschiede zu minimieren, wobei Schwankungen oft innerhalb eines engen Bereichs von ±5°C gehalten werden, um sicherzustellen, dass das gesamte Teil die gleiche Behandlung erhält.

Steuerung von Materialeigenschaften

Die Wärmebehandlung wird eingesetzt, um die grundlegenden Eigenschaften eines Materials zu steuern. Präzision ist von größter Bedeutung.

Die endgültige Kristallstruktur, Zusammensetzung und Mikrostruktur eines Materials sind ein direktes Ergebnis des thermischen Zyklus, dem es ausgesetzt ist. Ungenaue Temperaturregelung führt zu unvorhersehbaren und unerwünschten Endeigenschaften.

Wie präzise Steuerung erreicht wird

Moderne Vakuumöfen arbeiten als hochentwickeltes, geschlossenes Regelsystem. Sie messen, bewerten und passen kontinuierlich an, um die gewünschte thermische Umgebung aufrechtzuerhalten.

Die Messung: Thermoelemente

Thermoelemente sind die Sinnesorgane des Ofens und liefern Echtzeit-Temperaturdaten aus dem Inneren der Kammer.

Diese Sensoren können außerordentlich genau sein und ermöglichen es dem System, die Ofentemperatur mit einer Präzision von ±1,5°C zu überwachen, was für empfindliche Prozesse entscheidend ist.

Das Gehirn: Temperaturregler

Die Daten der Thermoelemente werden an einen Temperaturregler weitergeleitet, der als Gehirn des Systems fungiert.

Regler reichen von PID-Reglern (Proportional-Integral-Derivative) bis hin zu vollautomatisierten SPS-Systemen (Speicherprogrammierbare Steuerung) oder computergestützten Systemen. Sie vergleichen die tatsächliche Temperatur mit dem Sollwert und passen die Leistung an die Heizelemente entsprechend an.

Der Prozess: Programmierbare thermische Profile

Moderne Steuerungssysteme ermöglichen komplexe, programmierbare Heizzyklen.

Benutzer können präzise Aufheizraten, spezifische Haltezeiten (oder "Soaks") bei Zieltemperaturen und kontrollierte Abkühlperioden definieren. Dieses Maß an Kontrolle ist unerlässlich für die Herstellung fortschrittlicher Materialien und Komponenten.

Die Risiken der Ungenauigkeit verstehen

Ein Versäumnis, die präzise Temperaturregelung aufrechtzuerhalten, ist kein geringfügiges Problem; es ist eine direkte Ursache für Prozessversagen und finanzielle Verluste.

Die hohen Kosten der Inkonsistenz

Ohne präzise Steuerung ist es unmöglich, konsistente Ergebnisse zu erzielen. Dies führt direkt zur Teileablehnung, Materialverschwendung und verlorenen Produktionszeit. Ein Hartlötprozess, der zu kühl ist, kann eine schwache Verbindung erzeugen, während ein zu heißer Prozess die Grundmaterialien beschädigen kann.

Die Herausforderung thermischer Gradienten

Selbst bei einem präzisen Regler können schlechte Ofenauslegung oder unsachgemäße Teilebeladung thermische Gradienten erzeugen, bei denen verschiedene Bereiche eines Teils signifikant unterschiedliche Temperaturen aufweisen. Dies kann Spannungen, Verformungen oder ungleichmäßige Materialeigenschaften verursachen.

Sensor-Drift und Kalibrierung

Präzision ist nicht dauerhaft. Thermoelemente können mit der Zeit altern und "driften", wodurch sie ungenaue Messwerte liefern. Die regelmäßige Kalibrierung des gesamten Steuersystems ist eine kritische Wartungsaufgabe, um sicherzustellen, dass die angezeigte Temperatur die tatsächliche Temperatur ist.

Anwendung auf Ihr Ziel

Ihre spezifischen Prozessanforderungen bestimmen den Grad der Präzision, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie ein System, das außergewöhnliche Wiederholbarkeit und Uniformität garantiert, um Chargen-zu-Charge-Schwankungen zu minimieren und eine gleichbleibende Qualitätskontrolle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen ein System mit hochflexiblen und genauen programmierbaren Profilen, um die Auswirkungen subtiler thermischer Änderungen auf neue Materialien zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kritischer Komponenten liegt (z. B. Luft- und Raumfahrt, Medizin): Es gibt keinen Ersatz für das höchste Maß an zertifizierter und kalibrierter Präzision, um strenge Sicherheitsstandards zu erfüllen und absolute Zuverlässigkeit zu gewährleisten.

Letztendlich ist die Investition in präzise Temperaturregelung eine direkte Investition in die Qualität, Sicherheit und Zuverlässigkeit Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Prozesswiederholbarkeit | Gewährleistet identische Ergebnisse in jeder Charge, entscheidend für die industrielle Konsistenz. |

| Temperaturuniformität | Hält enge Temperaturschwankungen (±5°C) über Werkstücke hinweg für eine gleichmäßige Behandlung aufrecht. |

| Steuerung der Materialeigenschaften | Beeinflusst direkt die Kristallstruktur und Mikrostruktur für die gewünschten Ergebnisse. |

| Kontrollsysteme | Verwendet Thermoelemente (±1,5°C Genauigkeit), PID/SPS-Regler und programmierbare Profile. |

| Risiken der Ungenauigkeit | Führt zu Defekten, Teileablehnung, thermischen Gradienten und finanziellen Verlusten. |

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit KINTEK

Präzise Temperaturregelung ist unerlässlich, um konsistente, qualitativ hochwertige Ergebnisse in Ihrem Labor oder Ihrer Produktionslinie zu erzielen. Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Ob Sie sich auf die Massenproduktion, F&E oder die Verarbeitung kritischer Komponenten konzentrieren, unsere Öfen gewährleisten Zuverlässigkeit und Effizienz. Lassen Sie sich nicht von Ungenauigkeit zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen