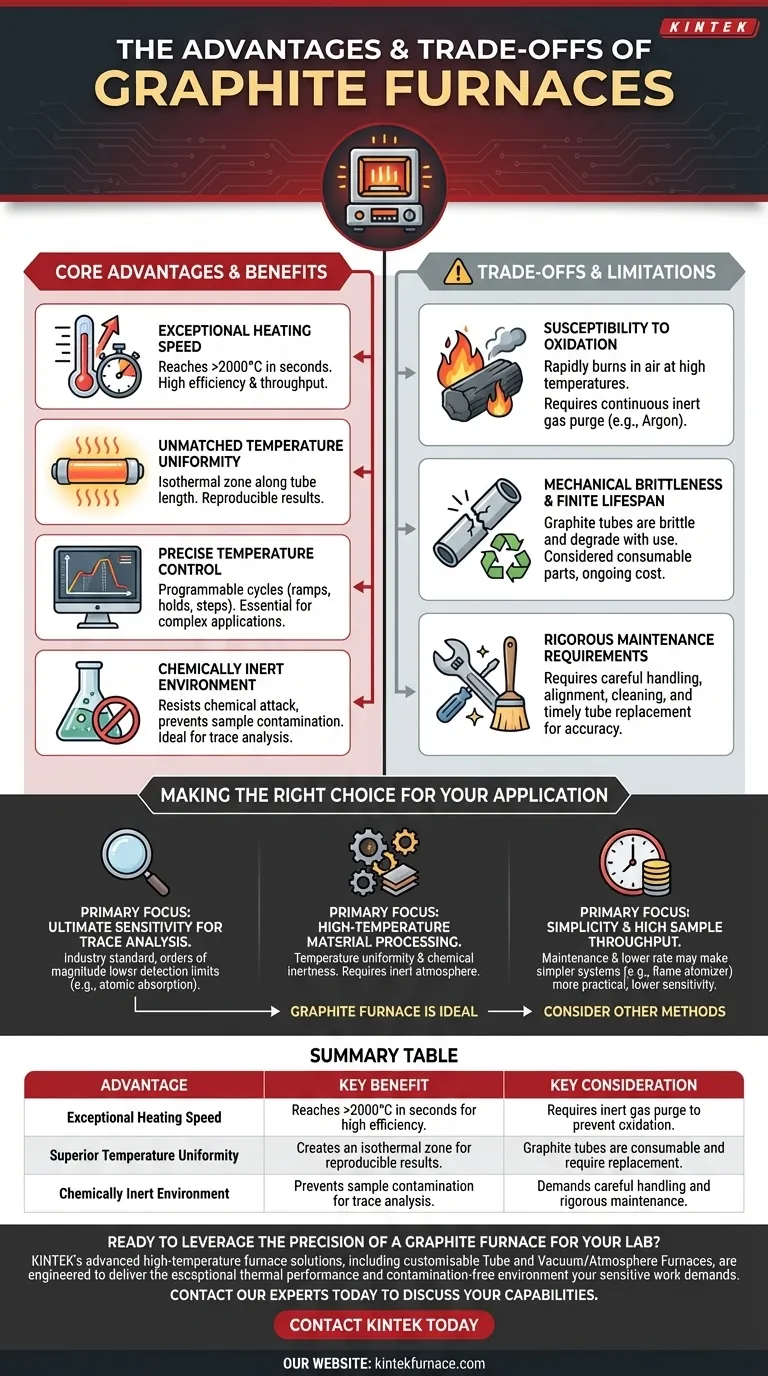

Im Kern bietet ein Graphitofen erhebliche Vorteile bei Hochtemperaturanwendungen aufgrund seiner außergewöhnlichen Heizgeschwindigkeit, präzisen Steuerbarkeit und überlegenen Temperaturhomogenität. Er schafft eine chemisch inerte Umgebung, die entscheidend ist, um Kontaminationen bei der Analyse von Spurenelementen oder der Verarbeitung reaktiver Materialien zu verhindern.

Ein Graphitofen liefert eine unvergleichliche analytische Empfindlichkeit und thermische Kontrolle, aber diese Leistung ist direkt an das Management seiner spezifischen Betriebsbedingungen gebunden, nämlich seiner begrenzten Lebensdauer und Anfälligkeit für Oxidation.

Warum Graphit als Heizelement herausragt

Die einzigartigen physikalischen Eigenschaften von Graphit machen es zu einem erstklassigen Material für spezialisierte Heizungsanwendungen, insbesondere in der analytischen Chemie und den Materialwissenschaften.

Außergewöhnliche Heizgeschwindigkeit

Graphit hat eine geringe thermische Masse und einen hohen elektrischen Widerstand, wodurch ein Graphitofen in Sekundenschnelle extrem hohe Temperaturen (oft >2000°C) erreichen kann. Diese schnelle Erwärmung ist ein großer Vorteil für die Effizienz und den Probendurchsatz.

Unübertroffene Temperaturhomogenität

Die typische Bauweise eines Graphitofens ist ein kleines, hohles Rohr. Diese Struktur erzeugt eine isotherme (gleichmäßige Temperatur) Zone entlang seiner Länge und stellt sicher, dass die gesamte Probe gleichmäßig und konsistent erhitzt wird. Diese Gleichmäßigkeit ist entscheidend für reproduzierbare Ergebnisse.

Präzise Temperaturkontrolle

Die schnelle thermische Reaktion ermöglicht hochpräzise und programmierbare Heizzyklen. Benutzer können komplexe Temperaturrampen, Haltezeiten und Schritte definieren, die für das Trocknen, Veraschen und Atomisieren einer Probe in der Atomabsorptionsspektroskopie unerlässlich sind.

Der Vorteil einer chemisch inerten Umgebung

Über seine thermischen Eigenschaften hinaus bietet die chemische Stabilität von Graphit einen deutlichen Vorteil bei der Schaffung einer sauberen, nicht reaktiven Kammer.

Verhinderung von Probenkontamination

Graphit ist hochbeständig gegen chemische Angriffe durch eine Vielzahl von Säuren, Basen und Schmelzen. Diese Inertheit stellt sicher, dass der Ofen selbst keine Verunreinigungen in die Probe auslaugt, was entscheidend ist, wenn Elemente in Konzentrationen von Teilen pro Milliarde gemessen werden.

Ideal für Vakuum- und reaktive Materialien

In Vakuumöfen sind die Stabilität und der niedrige Dampfdruck von Graphit bei hohen Temperaturen eine ideale Wahl. Seine nicht reaktive Natur ist auch entscheidend bei der Verarbeitung von Materialien, die sonst mit metallischen Heizelementen reagieren würden.

Die Kompromisse und Einschränkungen verstehen

Die Vorteile eines Graphitofens sind mit betrieblichen Realitäten verbunden, die für eine erfolgreiche Nutzung verstanden und verwaltet werden müssen.

Anfälligkeit für Oxidation

Graphit verbrennt (oxidiert) bei hohen Temperaturen in Gegenwart von Luft schnell. Um dies zu verhindern, muss ein Graphitofen kontinuierlich mit einem Inertgas, typischerweise Argon, gespült werden, um das Graphitrohr zu schützen.

Mechanische Sprödigkeit und begrenzte Lebensdauer

Graphitrohre sind von Natur aus spröde und verschleißen mit jedem Heizzyklus. Sie gelten als Verbrauchsmaterialien, die regelmäßig ausgetauscht werden müssen, um eine gleichbleibende Leistung zu gewährleisten. Dies stellt laufende Betriebskosten dar.

Strenge Wartungsanforderungen

Um die Vorteile eines Graphitofens nutzen zu können, sind sorgfältige Handhabung und konstante Wartung erforderlich. Eine korrekte Ausrichtung, Reinigung und rechtzeitiger Austausch des Graphitrohrs sind notwendig, um die analytische Genauigkeit und Präzision aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Graphitofen hängt vollständig von Ihren spezifischen analytischen oder verfahrenstechnischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf höchster Empfindlichkeit bei der Spurenelementanalyse liegt: Der Graphitofen ist der Industriestandard und bietet Nachweisgrenzen, die um Größenordnungen niedriger sind als bei anderen Methoden wie der Flammen-Atomabsorption.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung liegt: Die Kombination aus Temperaturhomogenität und chemischer Inertheit ist ideal, vorausgesetzt, Sie können die notwendige Inertatmosphäre implementieren, um die Heizelemente zu schützen.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und hohem Probendurchsatz liegt: Der Wartungsaufwand und die geringere Probenrate pro Stunde eines Graphitofens können dazu führen, dass ein einfacheres System, wie ein Flammenatomisierer, trotz seiner geringeren Empfindlichkeit die praktischere Wahl ist.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Leistung des Graphitofens zu nutzen und gleichzeitig seine betrieblichen Anforderungen effektiv zu verwalten.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Wichtige Überlegung |

|---|---|---|

| Außergewöhnliche Heizgeschwindigkeit | Erreicht >2000°C in Sekunden für hohe Effizienz. | Erfordert Inertgas-Spülung, um Oxidation zu verhindern. |

| Überlegene Temperaturhomogenität | Erzeugt eine isotherme Zone für reproduzierbare Ergebnisse. | Graphitrohre sind Verbrauchsmaterialien und müssen ersetzt werden. |

| Chemisch inerte Umgebung | Verhindert Probenkontamination bei der Spurenanalyse. | Erfordert sorgfältige Handhabung und strenge Wartung. |

Sind Sie bereit, die Präzision eines Graphitofens für Ihr Labor zu nutzen?

KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer anpassbaren Rohr- und Vakuum-/Atmosphärenöfen, sind darauf ausgelegt, die außergewöhnliche thermische Leistung und die kontaminationsfreie Umgebung zu liefern, die Ihre anspruchsvolle Arbeit erfordert. Unsere starken internen F&E- und Fertigungskapazitäten stellen sicher, dass wir ein System genau auf Ihre einzigartigen experimentellen Anforderungen zuschneiden können.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre analytischen oder materialtechnischen Fähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung