Die Verwendung von hochreinem Stickstoff (N2) ist während der Selenisierung zwingend erforderlich, um gleichzeitig das Elektrodenmaterial zu schützen und die chemische Reaktion zu erleichtern. Seine Hauptfunktion besteht darin, eine sauerstofffreie, reduzierende Umgebung zu schaffen, die empfindliche Materialien wie MXen-Schichten vor der Oxidation zu unerwünschten Nebenprodukten wie TiO2 schützt. Zusätzlich fungiert er als entscheidendes Trägergas, das Selendampf physikalisch zur Probe transportiert, um eine gleichmäßige und vollständige Reaktion zu gewährleisten.

Die Anwesenheit von hochreinem Stickstoff verwandelt den Rohrofen von einem einfachen Heizelement in einen kontrollierten Reaktor. Er verhindert den chemischen Abbau von Vorläufern und treibt gleichzeitig physikalisch den Selendampf an, der für eine vollständige und gleichmäßige Reaktion notwendig ist.

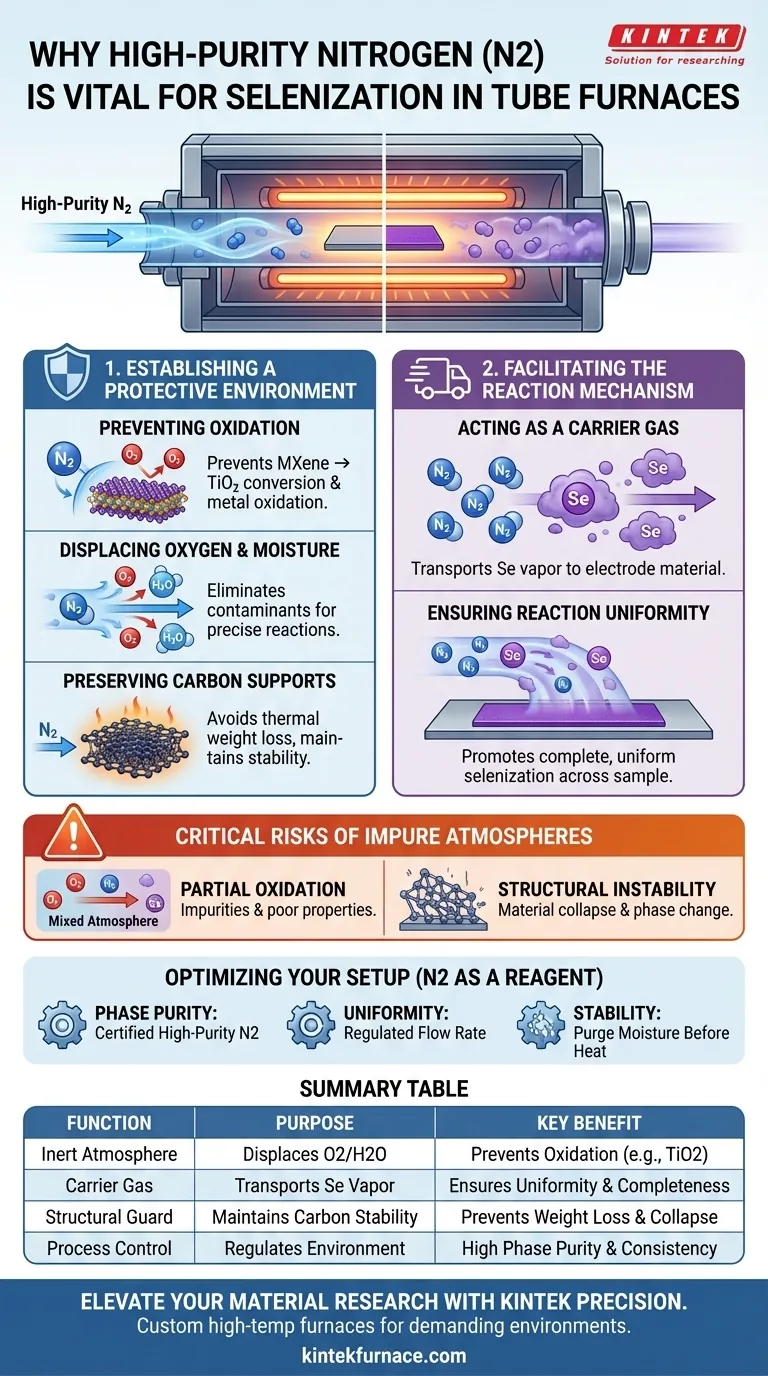

Schaffung einer schützenden Umgebung

Verhinderung chemischer Oxidation

Das unmittelbarste Risiko während der Hochtemperatur-Selenisierung ist der Abbau des aktiven Materials.

Ohne eine inerte Atmosphäre sind Materialien wie MXen-Schichten anfällig für Oxidation und wandeln sich in Titandioxid (TiO2) um. Ebenso oxidieren metallische Komponenten wie Nickel, wenn sie Luft ausgesetzt sind. Hochreiner Stickstoff eliminiert dieses Risiko, indem er eine reduzierende oder neutrale Umgebung schafft.

Verdrängung von Sauerstoff und Feuchtigkeit

Ein Rohrofen ist nicht von Natur aus frei von Verunreinigungen.

Stickstofffluss ist erforderlich, um restlichen Sauerstoff und Feuchtigkeit, die sich im Rohr befinden, aktiv zu verdrängen. Diese Verdrängung ist entscheidend, um die Überoxidation von metallischen Nanopartikeln zu verhindern. Sie stellt sicher, dass die Umgebung für präzise Reduktions- und Dotierungsreaktionen stabil bleibt.

Erhaltung von Kohlenstoffträgern

Viele Elektrodenmaterialien sind für Leitfähigkeit und Struktur auf Kohlenstoffträger angewiesen.

In Gegenwart von Sauerstoff können diese Träger während der Pyrolyse unnötige thermische Gewichtsverluste erleiden. Ein kontinuierlicher Stickstofffluss schafft die notwendige Stabilität, um die chemische Stabilität des Kohlenstoffträgers während des gesamten Prozesses aufrechtzuerhalten.

Erleichterung des Reaktionsmechanismus

Als Trägergas fungieren

Selen verdampft bei hohen Temperaturen, kann aber den Probenbereich nicht von selbst effektiv erreichen.

Stickstoff dient als Vehikel für diesen Transport. Er fungiert als Trägergas, nimmt den Selendampf auf und treibt ihn stetig in Richtung des stromabwärts im Ofen positionierten Elektrodenmaterials.

Gewährleistung der Reaktionsgleichmäßigkeit

Die Qualität der endgültigen Elektrode hängt davon ab, wie gleichmäßig das Selen aufgetragen wird.

Ein stetiger, kontinuierlicher Stickstofffluss sorgt für eine gleichmäßige Verteilung des Selendampfes über die Probe. Dies fördert die Vollständigkeit der Selenisierungsreaktion und stellt sicher, dass die gesamte Probe gleichmäßig dotiert oder beschichtet wird, anstatt unbehandelte Stellen zu hinterlassen.

Kritische Risiken unreiner Atmosphären

Die Gefahr teilweiser Oxidation

Selbst eine geringe Reduzierung der Stickstoffreinheit oder ein Bruch der Ofendichtung kann den Prozess beeinträchtigen.

Wenn Sauerstoff nicht vollständig verdrängt wird, besteht die Gefahr, eine "gemischte" Atmosphäre zu erzeugen. Dies kann zur Bildung von Verunreinigungen führen, die die elektrochemischen Eigenschaften des Materials effektiv zerstören, noch bevor die Selenisierung abgeschlossen ist.

Strukturelle Instabilität

Die Integrität der Materialstruktur ist mit der Atmosphäre verbunden.

Das Versäumnis, eine streng inerte Umgebung aufrechtzuerhalten, kann zum Kollaps der Materialarchitektur führen. Beispielsweise beruht die strukturelle Integrität aktiver Materialien (wie MXen) stark darauf, die Phasenänderung zu verhindern, die während der Oxidation auftritt.

Optimierung Ihres Selenisierungsaufbaus

Um Hochleistungs-Elektrodenmaterialien zu gewährleisten, müssen Sie die Stickstoffversorgung als Reagenz und nicht nur als Versorgung betrachten.

- Wenn Ihr Hauptaugenmerk auf Phas Reinheit liegt: Stellen Sie sicher, dass Ihre Stickstoffquelle zertifiziert hochrein ist, um die Umwandlung von MXen in TiO2 oder die Oxidation von Nickel zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reaktionsgleichmäßigkeit liegt: Regulieren Sie den Stickstoffdurchfluss, um eine stetige, konsistente Zufuhr von Selendampf in die Probenzone zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verifizieren Sie, dass das System vor dem Erhitzen von Feuchtigkeit befreit wurde, um thermische Gewichtsverluste bei Kohlenstoffträgern zu verhindern.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Chemie Ihres Endmaterials.

Zusammenfassungstabelle:

| Funktion von N2 | Zweck bei der Selenisierung | Hauptvorteil |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff und Feuchtigkeit | Verhindert Oxidation von MXen/Metallen (z. B. TiO2-Bildung) |

| Trägergas | Transportiert Selendampf stromabwärts | Gewährleistet gleichmäßige Verteilung und vollständige Reaktion |

| Struktureller Schutz | Erhält die chemische Stabilität von Kohlenstoff | Verhindert thermische Gewichtsverluste und strukturellen Kollaps |

| Prozesskontrolle | Reguliert die chemische Umgebung | Hohe Phas Reinheit und konsistente Dotierungsgrade |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen die Leistung Ihrer Elektrode beeinträchtigen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für anspruchsvollste chemische Umgebungen entwickelt wurden. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um die präzise Atmosphäre und Temperaturkontrolle zu bieten, die für Ihre einzigartigen Selenisierungs- und Dotierungsprozesse erforderlich sind.

Bereit, Ihre Ergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Hui Li, Min Jae Ko. Selenized Binary Transition Metals‐MXene Composite for High‐Performance Asymmetric Hybrid Capacitors. DOI: 10.1002/smll.202504350

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erreicht ein Vakuumofen Energieeffizienz? Überlegene Wärmerückhaltung und optimierte Zyklen

- Wie verbessern moderne Vakuumöfen die Energieeffizienz? Überlegene thermische Verarbeitung mit geringeren Energiekosten erreichen

- Wie nutzt ein Mikrowellen-Sinterofen Materialeigenschaften zum Erhitzen von h-BN/ZrO2/SiC? Ergebnisse optimieren

- Was ist ein Tiegelofen und was sind seine Hauptkomponenten? Entdecken Sie seine wichtigsten Teile und Verwendungszwecke

- Was ist die spezifische Temperatur für Phosphatglasvorläufer? Master 900°C Schmelzen für 20Na2O–10NaCl–70P2O5

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Haupttypen von Vakuumöfen, klassifiziert nach ihrem Verwendungszweck? Finden Sie die perfekte Lösung für Ihren thermischen Prozess

- Warum wird ein Vakuumtrockenschrank für TMP-Materialien bevorzugt? Schutz der Porosität und elektrochemischen Leistung