Im Wesentlichen erreichen moderne Vakuumöfen eine überragende Energieeffizienz durch eine Kombination aus drei Kernstrategien. Sie nutzen fortschrittliche Isolierungen, um Wärme zu speichern, intelligente Leistungssteuerungen wie Frequenzumrichter (VFDs) zur Optimierung des Stromverbrauchs und die inhärenten physikalischen Eigenschaften eines Vakuums, um Wärmeverluste durch atmosphärische Gase zu eliminieren.

Die wahre Effizienz eines Vakuumofens geht über die reine Reduzierung des Stromverbrauchs hinaus. Sie resultiert aus einem ganzheitlichen Ansatz, der thermische Abfälle minimiert, die Leistungszufuhr optimiert und entscheidend die Qualität des Endprodukts verbessert, was energieintensive Nacharbeiten und Ausschuss reduziert.

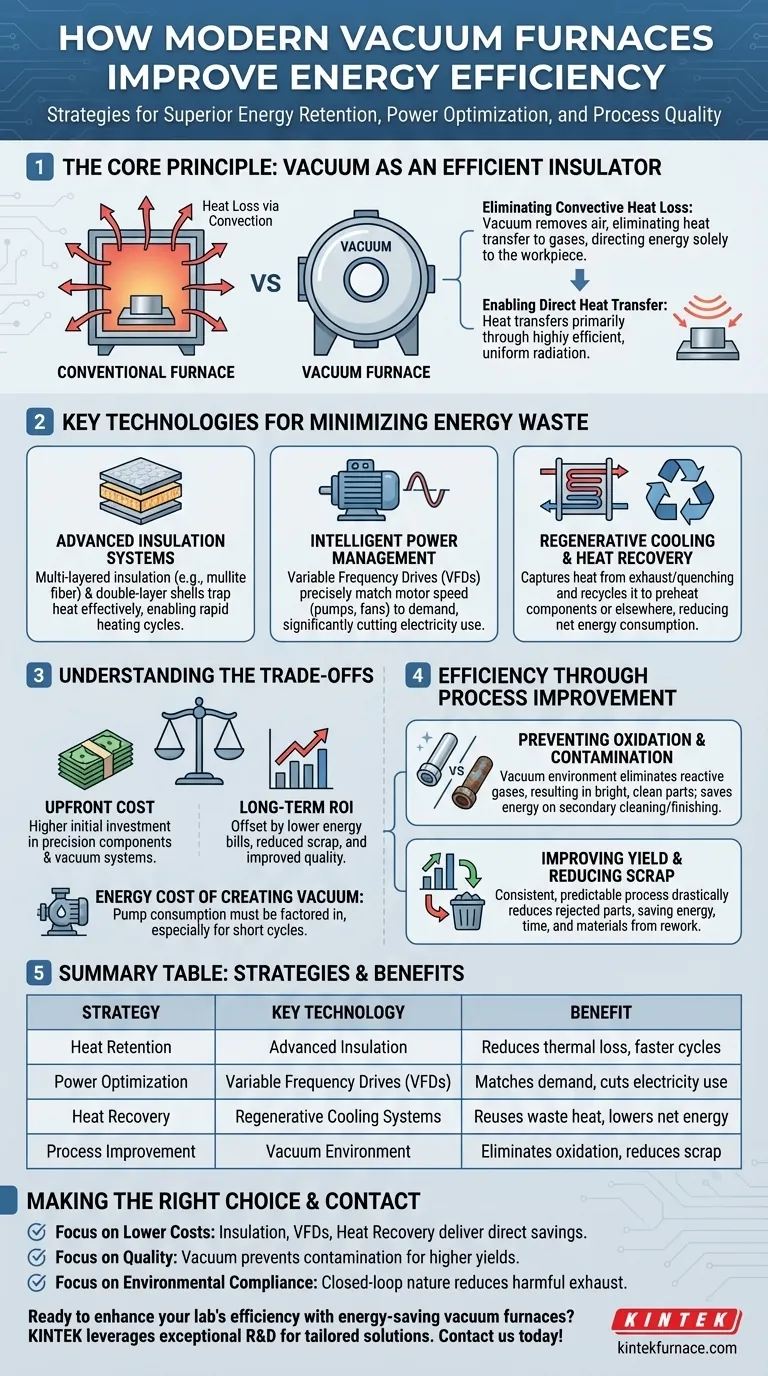

Das Kernprinzip: Warum ein Vakuum von Natur aus effizient ist

Ein Vakuum ist nicht nur ein leerer Raum; es ist ein leistungsstarker Isolator. Durch das Entfernen von Luft und anderen Gasen verändert ein Vakuumofen grundlegend, wie sich Wärme verhält, und schafft so eine außergewöhnlich effiziente Umgebung für die thermische Verarbeitung.

Eliminierung des konvektiven Wärmeverlusts

In einem konventionellen Ofen geht ein erheblicher Teil der Energie verloren, indem die Umgebungsluft erwärmt wird, die diese Wärme dann durch Konvektion abführt.

Ein Vakuum eliminiert diesen Wärmetransportmechanismus nahezu. Da keine Gasmoleküle erwärmt werden müssen, geht keine Energie an die Atmosphäre innerhalb der Kammer verloren, sodass sie ausschließlich auf das Werkstück gerichtet werden kann.

Ermöglichung direkter Wärmeübertragung

Da die Konvektion aus der Gleichung entfernt wurde, wird Wärme hauptsächlich durch Strahlung von den Heizelementen übertragen.

Diese direkte, geradlinige Energieübertragung ist äußerst effizient und gleichmäßig und gewährleistet, dass das Teil schnell und gleichmäßig erwärmt wird, ohne Energie an ein Zwischenmedium wie Luft zu verschwenden.

Schlüsseltechnologien zur Minimierung des Energieverbrauchs

Moderne Öfen sind ausgeklügelte Systeme, bei denen jede Komponente darauf ausgelegt ist, Energieverluste zu vermeiden. Diese Effizienz wird durch mehrere wichtige technologische Fortschritte erreicht.

Fortschrittliche Isoliersysteme

Um Wärme effektiv einzuschließen, verwenden Öfen mehrschichtige Isolierungen. Materialien wie hochwertige polykristalline Mullitfasern bieten eine geringe Wärmeleitfähigkeit und ermöglichen schnelle Heizzyklen bei gleichzeitiger Energieeinsparung.

Designs umfassen oft doppelschichtige Ofenmäntel mit Luftkühlung dazwischen. Dies schafft eine zusätzliche Isolierbarriere, die den Wärmeverlust an die Umgebung weiter reduziert.

Intelligentes Leistungsmanagement

Zusatzausrüstung wie Pumpen und Kühlgebläse können große Energieverbraucher sein. Frequenzumrichter (VFDs) werden verwendet, um die Motordrehzahl dieser Komponenten präzise an den genauen Bedarf des Prozesszyklus anzupassen.

Anstatt kontinuierlich mit voller Leistung zu laufen, regeln VFDs in Perioden geringeren Bedarfs herunter, wodurch der Stromverbrauch erheblich gesenkt wird, ohne die Leistung zu beeinträchtigen.

Regenerative Kühlung und Wärmerückgewinnung

Auch der Kühlzyklus bietet Einsparpotenziale. Regenerative Kühlsysteme gewinnen Wärme aus den Abgasen oder dem Abschreckmedium zurück.

Diese rückgewonnene Wärmeenergie kann dann recycelt werden, um Komponenten vorzuheizen oder an anderer Stelle in der Anlage genutzt zu werden, wodurch der Gesamtenergieverbrauch des gesamten Prozesses gesenkt wird.

Abwägung der Kompromisse

Obwohl ein Vakuumofen hoch effizient ist, handelt es sich um ein komplexes Gerät. Eine nüchterne Betrachtung der Kompromisse ist notwendig, um zu entscheiden, ob er die richtige Lösung für Ihren Betrieb ist.

Die Anschaffungskosten vs. langfristiger ROI

Vakuumöfen stellen im Vergleich zu ihren atmosphärischen Gegenstücken eine erhebliche Kapitalinvestition dar. Die Präzisionskomponenten, die robuste Kammer und die Vakuumpumpsysteme tragen zu höheren Anfangskosten bei.

Diese Kosten werden jedoch langfristig oft durch niedrigere Energiekosten, weniger Materialausschuss und verbesserte Produktqualität ausgeglichen, was zu einem starken Return on Investment führt.

Die Energiekosten für die Vakuumerzeugung

Die Erzeugung eines Vakuums ist kein energieeffizienter Prozess. Ein System aus mechanischen Pumpen (zur Erzeugung eines Grobvakuums) und Diffusions- oder Molekularpumpen (zur Erzielung eines Hochvakuums) verbraucht Strom.

Der von den Pumpen verbrauchte Energie muss in die Gesamtenergiebilanz einbezogen werden. Bei Prozessen, die nur kurze Zyklen erfordern, kann dieser anfängliche Energieaufwand einen bemerkenswerten Teil des Gesamtverbrauchs ausmachen.

Jenseits von Kilowatt: Effizienz durch Prozessverbesserung

Der wichtigste, aber oft übersehene Aspekt der Effizienz eines Vakuumofens ist seine Fähigkeit, den metallurgischen Prozess selbst zu perfektionieren.

Vermeidung von Oxidation und Kontamination

Die Vakuumumgebung ist grundsätzlich schützend. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen eliminiert sie Oxidation, Entkohlung und Kontamination der Materialoberfläche während des Erhitzens.

Dies führt zu hellen, sauberen Teilen, die keine anschließende Reinigung oder Oberflächenbearbeitung erfordern, was sowohl Zeit als auch die mit diesen Sekundärprozessen verbundene Energie spart.

Verbesserung des Ertrags und Reduzierung des Ausschusses

Da ein Vakuum eine makellose und hochgradig kontrollierbare Umgebung bietet, sind die Prozessergebnisse konsistenter und vorhersehbarer.

Diese drastische Reduzierung von Ausschuss oder defekten Teilen stellt eine massive, indirekte Energieeinsparung dar. Jedes Teil, das ausgeschlachtet oder nachbearbeitet werden muss, bedeutet eine vollständige Verschwendung der Energie, Zeit und Rohstoffe, die für seine Herstellung aufgewendet wurden.

Die richtige Wahl für Ihren Betrieb treffen

Um zu bestimmen, ob ein Vakuumofen die richtige Investition ist, gleichen Sie seine Vorteile mit Ihren primären Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die Kombination aus überlegener Isolierung, VFDs an Pumpen und regenerativer Wärmerückgewinnung wird direkte und messbare Reduzierungen Ihrer monatlichen Energierechnungen liefern.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Die Fähigkeit des Vakuums, Oxidation und Kontamination zu verhindern, ist seine größte Stärke, was zu höheren Prozesserträgen und einem überlegenen Endprodukt führt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Die geschlossene Natur eines Vakuumofens verhindert die Freisetzung schädlicher Abgase, hilft Ihnen, Umweltstandards zu erfüllen und reduziert die Kosten für die nachgeschaltete Behandlung.

Letztendlich erfordert die Wahl der richtigen Ofentechnologie eine Betrachtung der Gesamtbetriebskosten, bei der Energieeinsparungen und Prozessverbesserungen Hand in Hand gehen, um einen Mehrwert zu erzielen.

Zusammenfassungstabelle:

| Strategie | Schlüsseltechnologie | Vorteil |

|---|---|---|

| Wärmespeicherung | Fortschrittliche Isolierung (z.B. Mullitfaser, Doppelschichtgehäuse) | Reduziert Wärmeverlust, ermöglicht schnellere Heizzyklen |

| Leistungsoptimierung | Frequenzumrichter (VFDs) | Passt Motordrehzahl an den Bedarf an, senkt Stromverbrauch |

| Wärmerückgewinnung | Regenerative Kühlsysteme | Fängt Abwärme ein und nutzt sie wieder, senkt den Nettoenergieverbrauch |

| Prozessverbesserung | Vakuumumgebung | Eliminiert Oxidation und Kontamination, reduziert Ausschuss und Nacharbeitsenergie |

Bereit, die Effizienz Ihres Labors mit energiesparenden Vakuumöfen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihnen helfen, Energiekosten zu senken und die Produktqualität zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Betrieb zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision