Ein Vakuumtrockenschrank ist die überlegene Wahl für Übergangsmetallphosphate (TMPs), da er die Physik der Verdampfung grundlegend verändert, um die empfindliche Struktur des Materials zu schützen. Im Gegensatz zu Standardöfen, die auf hohe Hitze angewiesen sind, senkt ein Vakuumofen den Siedepunkt von Lösungsmitteln wie Wasser oder Ethanol, wodurch diese bei niedrigen Temperaturen schnell verdampfen können. Dies verhindert den Kollaps feiner Poren und stellt sicher, dass das Material die für eine optimale Leistung erforderliche hohe Oberfläche behält.

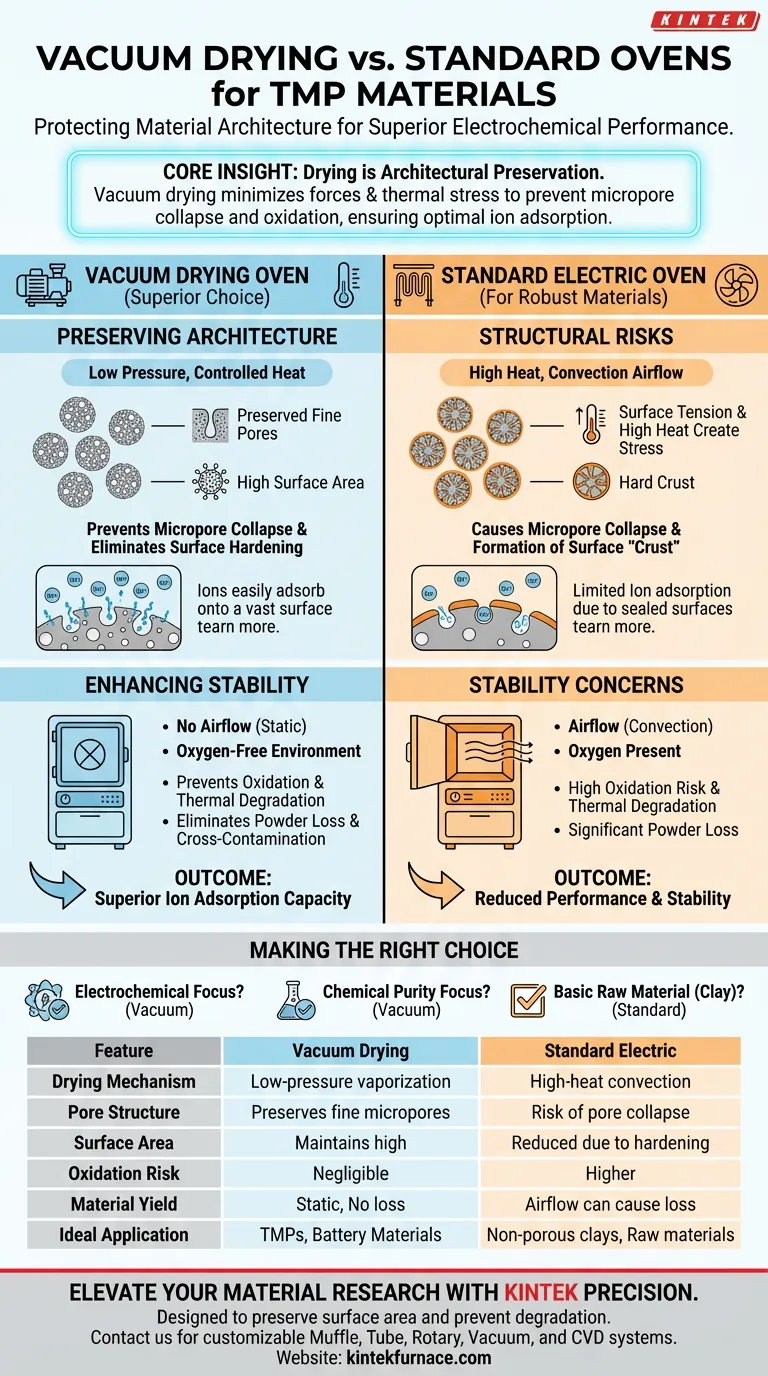

Kernpunkt Bei porösen Materialien wie TMPs geht es beim Trocknungsprozess nicht nur darum, Flüssigkeit zu entfernen; es geht um die Erhaltung der Architektur. Vakuumtrocknung minimiert Oberflächenspannungskräfte und thermische Spannungen, verhindert Mikroporenkollaps und Oxidation, um sicherzustellen, dass das Endprodukt eine überlegene Ionenadsorptionskapazität aufweist.

Erhaltung der Materialarchitektur

Verhinderung von Mikroporenkollaps

Der wichtigste Vorteil eines Vakuumtrockenschranks ist seine Fähigkeit, die feine Porenstruktur von TMPs zu erhalten. Die Standard-Atmosphärentrocknung beruht auf Hitze, die beim Verdampfen des Lösungsmittels zu hoher Oberflächenspannung innerhalb der Poren führen kann.

Diese Spannung verursacht häufig Mikroporenkollaps, wodurch die innere Oberfläche des Materials effektiv versiegelt wird. Durch die Senkung des Drucks erleichtert der Vakuumofen die Verdampfung mit deutlich reduzierter mechanischer Belastung des Materialgerüsts.

Erhaltung der spezifischen Oberfläche

Die elektrochemische Leistung von TMPs ist direkt mit ihrer spezifischen Oberfläche verbunden. Eine größere Oberfläche ermöglicht eine bessere Wechselwirkung zwischen dem Elektrodenmaterial und dem Elektrolyten.

Die Vakuumtrocknung schützt die mesoporösen Eigenschaften des Materials. Diese Erhaltung führt direkt zu einer überlegenen Ionenadsorptionskapazität während elektrochemischer Tests, einer Schlüsselmetrik für die Batterieleistung.

Beseitigung von Oberflächenverhärtung

Bei der Standard-Konvektionstrocknung trocknet die äußere Oberfläche des Materials oft schneller als der Kern. Dies kann eine harte "Kruste" bilden, die Feuchtigkeit im Inneren der porösen Agglomerate einschließt.

Vakuumumgebungen verhindern dieses Phänomen, das als Oberflächenverhärtung bekannt ist. Dies gewährleistet die vollständige Entfernung von Restfeuchtigkeit aus dem Inneren der Partikelstruktur und verbessert die Qualitätsstabilität des Vorpulvers.

Verbesserung der chemischen und physikalischen Stabilität

Verhinderung von Oxidation und Zersetzung

TMPs und ihre Zusatzstoffe können hitzeempfindlich sein. Die Vakuumumgebung senkt die erforderliche Prozesstemperatur und schützt aktive Materialien und keramische Zusatzstoffe vor thermischer Zersetzung.

Darüber hinaus schließt die Vakuumkammer Sauerstoff effektiv aus. Dies verhindert die Oberflächenoxidation der ultrafeinen Pulver und stellt sicher, dass die chemische Zusammensetzung während des gesamten Prozesses rein und stabil bleibt.

Reduzierung des Materialverlusts

Standard-Elektroöfen verwenden Luftkonvektion (Lüfter), um die Wärme zu verteilen. Bei ultrafeinen Pulvern wie TMPs kann dieser Luftstrom die Probe stören und zu Pulververlust führen.

Die Vakuumtrocknung ist ein statischer Prozess, der Luftstromstörungen eliminiert. Dies maximiert nicht nur die Ausbeute, sondern beseitigt auch das Risiko von Kreuzkontaminationen, die durch Luftkonvektion in Standardöfen auftreten können.

Verständnis der Kompromisse

Wann Standardöfen ausreichen

Es ist wichtig anzuerkennen, dass Standardöfen mit konstanter Temperatur ihren Platz in der Materialwissenschaft haben. Zum Beispiel ist bei der Verarbeitung robuster Rohmaterialien wie Tone (Illit oder Kaolinit) ein Standardofen bei 40 °C wirksam.

Er kann physikalisch adsorbiertes Wasser entfernen, ohne das strukturelle Wasser der Mineralien zu beschädigen. Für hochentwickelte technische Materialien wie TMPs, bei denen die Porenarchitektur Priorität hat, fehlt dem Standardofen jedoch die erforderliche Präzision und Umgebungssteuerung.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Wählen Sie den Vakuumtrockenschrank, um die spezifische Oberfläche zu maximieren und den Mikroporenkollaps zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Wählen Sie den Vakuumtrockenschrank, um Oxidationsrisiken und thermische Zersetzung hitzeempfindlicher Zusatzstoffe zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Rohmaterialaufbereitung liegt: Ein Standardofen kann ausreichen, um Oberflächenfeuchtigkeit von nicht porösen, robusten Tonen zu entfernen, bei denen die Strukturerhaltung weniger kritisch ist.

Durch die Wahl der Vakuumtrocknungsmethode trocknen Sie nicht nur eine Probe; Sie entwickeln die physikalische Stabilität, die für Hochleistungsenergiespeicherung erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Elektroofen |

|---|---|---|

| Trocknungsmechanismus | Verdampfung bei niedrigem Druck | Konvektion bei hoher Hitze |

| Porenstruktur | Erhält feine Mikroporen | Risiko von Pore kollaps |

| Oberfläche | Erhält hohe Oberfläche | Reduziert durch Verkrustung |

| Oxidationsrisiko | Vernachlässigbar (Sauerstofffrei) | Höher aufgrund von Luftstrom |

| Materialausbeute | Statisch (Kein Pulververlust) | Luftstrom kann Verlust verursachen |

| Ideale Anwendung | TMPs, Batteriematerialien | Nicht poröse Tone, Rohmaterialien |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Kompromittieren Sie nicht die Architektur Ihrer Übergangsmetallphosphate. Die fortschrittlichen Vakuumtrockenschränke von KINTEK sind darauf ausgelegt, die spezifische Oberfläche zu erhalten und thermische Zersetzung zu verhindern, um sicherzustellen, dass Ihre Proben eine maximale Ionenadsorptionskapazität erreichen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle an die individuellen Hochtemperatur- und Atmosphärenanforderungen Ihres Labors angepasst werden können.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Muhammad Ramzan Abdul Karim, Y Haroon. Elucidating Electrochemical Energy Storage Performance of Unary, Binary, and Ternary Transition Metal Phosphates and their Composites with Carbonaceous Materials for Supercapacitor Applications. DOI: 10.33961/jecst.2024.00024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist ein Tiegelofen und wofür wird er verwendet? Ein Leitfaden zum Schmelzen von reinem Metall

- Was ist die Kernaufgabe eines Laborkarbonofens im Karbothermischen Reduktionsprozess für Magnesium? Schaffung der idealen Umgebung für die Hochreinheitsproduktion

- Welche Konstruktionsmerkmale optimieren Vakuumabschreckprozesse? Erzielen Sie präzise metallurgische Kontrolle

- Was sind die Hauptvorteile der Verwendung eines Vakuumsinterofens? Erzielen Sie überlegene Materialreinheit und Prozesskontrolle

- Warum sind Wärmeblenden in Bridgman-Öfen notwendig? Beherrschen Sie thermische Gradienten für Superlegierungen

- Was sind die Bestandteile eines Mikrowellensinterofens?Die wichtigsten Systeme erklärt

- Wie kommt der chemischen Beständigkeit von Graphit den Prozessen in Vakuumöfen zugute? Erzielen Sie hochreine, kontaminationsfreie Ergebnisse

- Was sind die wichtigsten Wärmebehandlungsprozesse, die in Hochtemperatur-Vakuumöfen eingesetzt werden? Erreichen Sie überlegene Materialeigenschaften