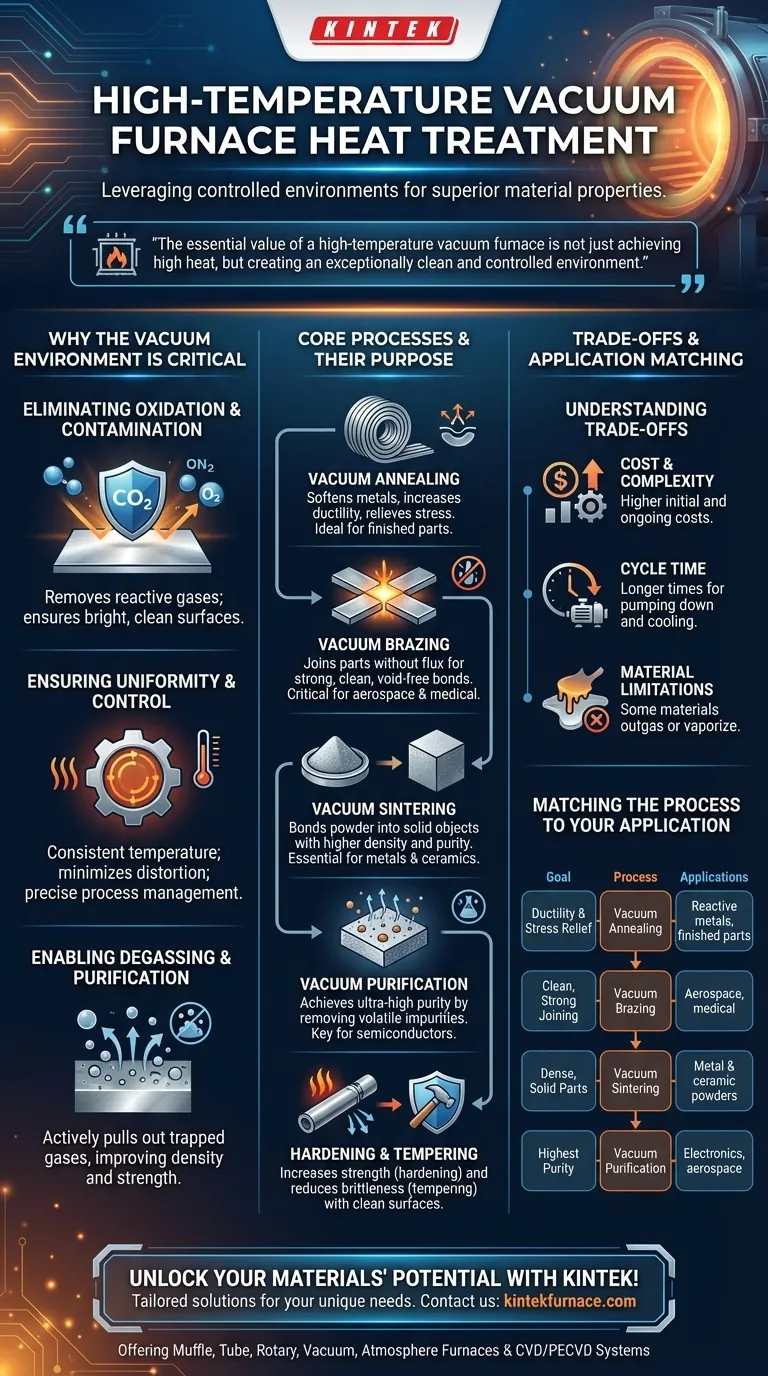

Die wichtigsten Wärmebehandlungsprozesse, die in Hochtemperatur-Vakuumöfen durchgeführt werden, sind Vakuumglühen, Vakuumlöten, Vakuumsintern und Vakuumreinigung. Diese Prozesse, zusammen mit Härten und Vergüten, nutzen die kontrollierte VakUumgebung, um Oxidation zu verhindern und Verunreinigungen zu entfernen, wodurch Materialeigenschaften erzielt werden, die in Standard-Atmosphärenöfen unerreichbar sind.

Der wesentliche Wert eines Hochtemperatur-Vakuumofens liegt nicht nur darin, hohe Hitze zu erzeugen, sondern auch darin, eine außergewöhnlich saubere und kontrollierte Umgebung zu schaffen. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht die Herstellung von Materialien mit überlegener Reinheit, Festigkeit und struktureller Integrität für die anspruchsvollsten Anwendungen.

Warum die VakUum-Umgebung entscheidend ist

Bevor wir uns mit spezifischen Prozessen befassen, ist es wichtig zu verstehen, warum die Entfernung von Luft so vorteilhaft ist. Die VakUum-Umgebung ist das grundlegende Element, das diese fortschrittlichen Behandlungen ermöglicht.

Eliminierung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden eine spröde, unerwünschte Oxidschicht. Ein Vakuumofen entfernt diese reaktiven Gase und stellt sicher, dass die Materialoberfläche während des gesamten Erhitzungs- und Abkühlzyklus hell, sauber und unbelastet bleibt.

Gewährleistung von Gleichmäßigkeit und Kontrolle

Moderne Vakuumöfen bieten eine außergewöhnlich gleichmäßige Erwärmung. Das Fehlen von Luftströmungen ermöglicht eine konstante Temperatur über das gesamte Teil, wodurch thermische Spannungen und Verformungen minimiert werden. Fortschrittliche Steuerungssysteme regeln Heizraten, Haltezeiten und Abkühlung präzise, um sicherzustellen, dass der Prozess wiederholbar und zuverlässig ist.

Ermöglichung von Entgasung und Reinigung

Viele Materialien enthalten eingeschlossene Gase (wie Wasserstoff oder Sauerstoff), die ihre strukturelle Integrität beeinträchtigen können. Das Vakuum zieht diese gelösten Gase beim Erhitzen aktiv aus dem Material heraus, ein Prozess, der als Entgasung bezeichnet wird. Dies verbessert die Dichte, Festigkeit und Leistung des Materials erheblich.

Kernprozesse und ihr Zweck

Jeder Wärmebehandlungsprozess zielt darauf ab, ein bestimmtes Ergebnis zu erzielen. Die VakUum-Umgebung steigert die Effektivität und Qualität jedes einzelnen Prozesses.

Vakuumglühen

Glühen ist ein Prozess, der zur Erweichung von Metallen, zur Erhöhung ihrer Duktilität und zum Abbau interner Spannungen, die während der Herstellung entstanden sind, eingesetzt wird. Im Vakuum verhindert das Glühen jegliche Oberflächenoxidation, was es ideal für Fertigteile oder Materialien wie Titan macht, die hochreaktiv mit Sauerstoff sind.

Vakuumlöten

Beim Löten werden zwei oder mehr Metallteile verbunden, indem ein Lotmetall zwischen ihnen aufgeschmolzen wird. Vakuumlöten ist überlegen, da es keinen Fluss benötigt, der korrosiv sein kann. Die saubere VakUum-Umgebung ermöglicht es dem Lotmetall, perfekt zu benetzen und zu fließen, wodurch eine extrem starke, saubere und porenfreie Verbindung entsteht, die für Luft- und Raumfahrt- sowie medizinische Komponenten von entscheidender Bedeutung ist.

Vakuumsintern

Sintern ist der Prozess, bei dem ein verdichtetes Pulver – oft aus Metall oder Keramik – erhitzt wird, und zwar knapp unterhalb seines Schmelzpunktes. Dies bewirkt, dass die Partikel miteinander verbunden werden und ein festes, dichtes Objekt entsteht. Vakuumsintern ist unerlässlich, um Oxidation zu verhindern und eingeschlossene Luft zu entfernen, was zu einer höheren Dichte und überlegenen mechanischen Eigenschaften führt.

Vakuumreinigung

Dies ist ein spezialisierter Prozess, der darauf abzielt, eine extrem hohe Materialreinheit zu erreichen. Indem ein Material bei hoher Temperatur in einem tiefen Vakuum gehalten wird, können flüchtige Verunreinigungen mit hohem Dampfdruck „abgekocht“ und abgepumpt werden, wodurch reineres Basismaterial zurückbleibt. Dies ist entscheidend für Halbleiter und Hochleistungslegierungen.

Härten und Vergüten

Das Härten beinhaltet das Erhitzen eines Metalls auf eine bestimmte Temperatur und anschließendes schnelles Abkühlen (Abschrecken), um seine Festigkeit und Härte zu erhöhen. Das Vergüten ist eine anschließende Behandlung bei niedrigerer Temperatur, die die Sprödigkeit reduziert. Die Durchführung dieser Prozesse im Vakuum gewährleistet eine saubere Oberfläche, verhindert Entkohlung (Verlust von Kohlenstoff von der Oberfläche) und führt zu einem qualitativ hochwertigeren, gleichmäßigeren Endprodukt.

Verständnis der Kompromisse

Obwohl es leistungsstark ist, ist die Vakuumwärmebehandlung keine universelle Lösung. Sie bringt spezifische Überlegungen mit sich, die sie für einige Anwendungen besser geeignet machen als für andere.

Kosten und Komplexität

Vakuumöfen sind in Anschaffung und Betrieb erheblich komplexer und teurer als ihre Gegenstücke mit Atmosphäre. Die Notwendigkeit robuster Vakuumpumpen, fortschrittlicher Steuerungssysteme und leckdichter Kammern treibt die Anfangs- und laufenden Kosten in die Höhe.

Zykluszeit

Das Erreichen eines tiefen Vakuums und die Durchführung präzise gesteuerter Abkühlzyklen können zeitaufwendig sein. Das Evakuieren der Kammer, das Erhitzen, das Halten und dann oft das langsame Abkühlen unter Vakuum oder Inertgas kann zu längeren Gesamtprozesszeiten im Vergleich zu herkömmlichen Methoden führen.

Materialbeschränkungen

Nicht alle Materialien eignen sich für Vakuumprozesse. Materialien mit hohem Dampfdruck (wie Zink, Cadmium oder Magnesium) können sich bei hohen Temperaturen im Vakuum übermäßig entgasen oder sogar verdampfen, was den Ofen kontaminieren und das Bauteil ruinieren kann.

Anpassung des Prozesses an Ihre Anwendung

Die Wahl des richtigen Prozesses hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Duktilität und dem Abbau von Spannungen liegt: Das Vakuumglühen ist Ihr direktester Weg, insbesondere für reaktive Metalle oder Fertigteile.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder unterschiedlicher Materialien ohne Flussmittel liegt: Das Vakuumlöten bietet die sauberste und stärkste Verbindung für kritische Baugruppen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein dichtes, festes Teil aus Metall- oder Keramikpulvern herzustellen: Vakuumsintern ist die erforderliche Methode, um eine überlegene Dichte und Reinheit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit für empfindliche Anwendungen liegt: Vakuumreinigung und Entgasung sind für Materialien in der Elektronik-, Medizin- und Luftfahrtindustrie unerlässlich.

Letztendlich geht es bei der Beherrschung der Vakuumwärmebehandlung darum, eine kontrollierte Umgebung zu nutzen, um Materialeigenschaften zu erzielen, die auf andere Weise nicht erreichbar wären.

Zusammenfassungstabelle:

| Prozess | Hauptzweck | Ideale Anwendungen |

|---|---|---|

| Vakuumglühen | Metalle erweichen, Spannungen abbauen, Duktilität erhöhen | Reaktive Metalle, Fertigteile |

| Vakuumlöten | Metalle ohne Flussmittel für saubere, starke Verbindungen fügen | Luft- und Raumfahrt, medizinische Komponenten |

| Vakuumsintern | Pulver zu festen Teilen mit hoher Reinheit verdichten | Metall- und Keramikpulver |

| Vakuumreinigung | Verunreinigungen entfernen für ultrahohe Materialreinheit | Halbleiter, Hochleistungslegierungen |

| Härten & Vergüten | Festigkeit und Härte erhöhen, Sprödigkeit reduzieren | Hochwertige, gleichmäßige Produkte |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Vakuumöfen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der internen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher und liefert überlegene Reinheit, Festigkeit und Leistung für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und unvergleichliche Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität