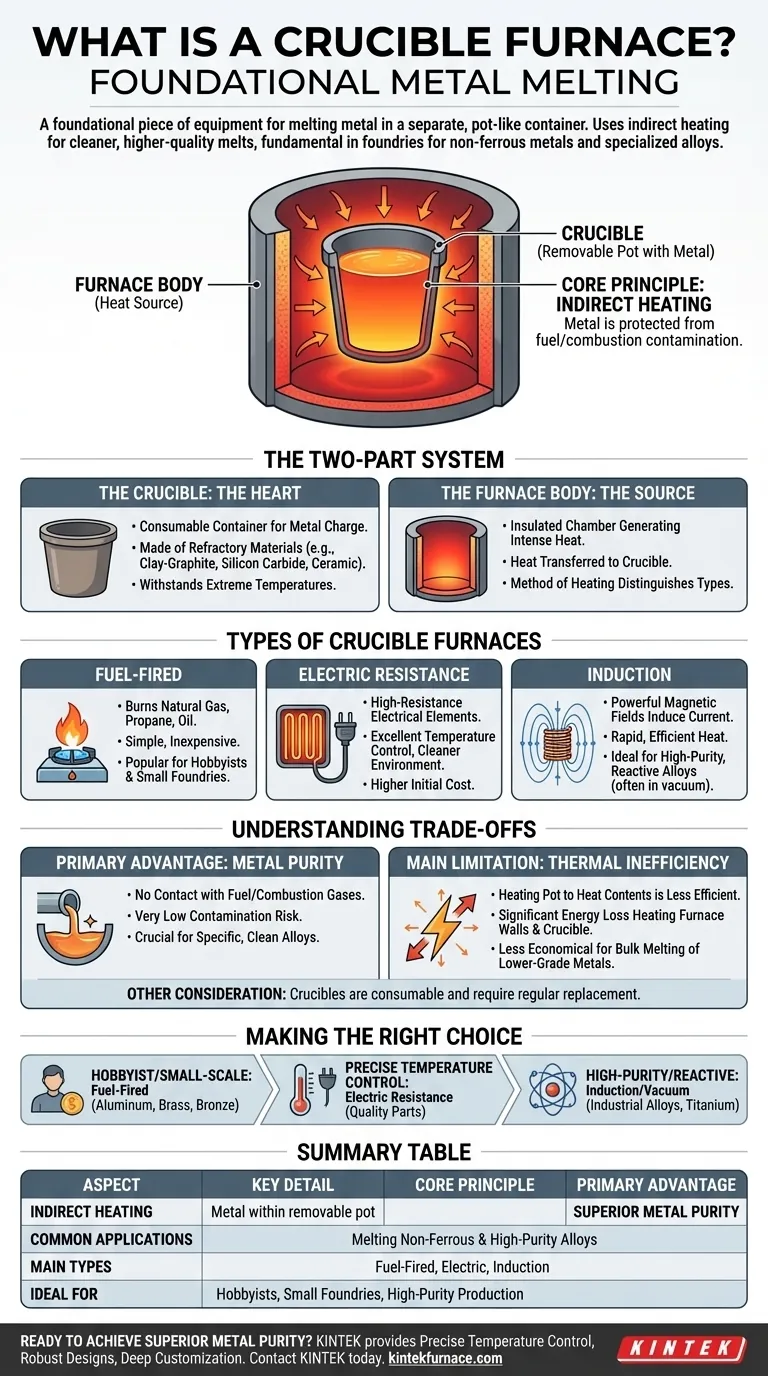

Im Wesentlichen ist ein Tiegelofen ein grundlegendes Gerät, das zum Schmelzen von Metall in einem separaten, topfartigen Behälter verwendet wird. Es handelt sich um eine Art Gießerei-Ofen, bei dem das Metall in einen Hochtemperaturtopf, bekannt als „Tiegel“, gegeben wird, der dann von außen beheizt wird. Diese Öfen sind in Werkstätten und industriellen Gießereien für das Schmelzen von Nichteisenmetallen wie Aluminium, Messing und Bronze sowie für spezielle Anwendungen mit Stahl und anderen Hochtemperaturlegierungen von grundlegender Bedeutung.

Das Kernprinzip eines Tiegelofens ist die indirekte Erwärmung. Durch das Erhitzen eines separaten, herausnehmbaren Behälters (des Tiegels) anstatt des Metalls selbst wird das geschmolzene Metall vor Verunreinigung durch Brennstoff oder Verbrennungsprodukte geschützt, wodurch eine reinere, qualitativ hochwertigere Schmelze gewährleistet wird.

Das Kernprinzip: Wie es funktioniert

Ein Tiegelofen arbeitet mit einem einfachen, aber effektiven zweiteiligen System: Der Ofenkörper erzeugt die Wärme, und der Tiegel enthält das Metall. Diese Trennung ist sein definierendes Merkmal.

Der Tiegel: Das Herzstück des Ofens

Der Tiegel ist der herausnehmbare Behälter, der die Metallcharge aufnimmt. Stellen Sie ihn sich wie einen strapazierfähigen Kochtopf vor, der für extreme Temperaturen ausgelegt ist.

Er besteht aus feuerfesten Materialien – Materialien, die entwickelt wurden, um Hitze und chemischen Reaktionen standzuhalten. Gängige Tiegelmaterialien sind Ton-Graphit, Siliziumkarbid und reine Keramik. Die Wahl des Materials hängt vom zu schmelzenden Metall und der Wärmequelle des Ofens ab.

Der Ofenkörper: Die Wärmequelle

Der Ofen selbst ist eine isolierte Kammer, die entwickelt wurde, um intensive Hitze zu erzeugen und zurückzuhalten, die dann auf den Tiegel übertragen wird. Die Art der Erwärmung unterscheidet hauptsächlich die verschiedenen Arten von Tiegelöfen.

Dieses Design stellt sicher, dass die Flamme oder die Heizelemente das Metall niemals berühren, was für die Erhaltung der Reinheit der Legierung von entscheidender Bedeutung ist.

Arten von Tiegelöfen

Obwohl das Prinzip dasselbe ist, variiert die Methode zur Wärmeerzeugung erheblich, was sich auf Leistung, Kosten und Anwendung auswirkt.

Befeuerte Öfen

Dies sind die traditionellsten und häufigsten Typen, insbesondere in kleineren Betrieben. Sie verbrennen Brennstoffe wie Erdgas, Propan oder Öl, um die Kammer zu heizen.

Sie sind relativ einfach und kostengünstig in Bau und Betrieb, was sie zu einer beliebten Wahl für Hobbyisten und kleine Gießereien für Messing und Aluminium macht.

Elektrische Widerstandsofen

Diese Öfen verwenden Hochwiderstands-Heizelemente, ähnlich denen in einem Brennofen oder Elektroofen, um Wärme zu erzeugen. Die Elemente umgeben den Tiegel und strahlen Wärme nach innen ab.

Diese Methode bietet eine ausgezeichnete Temperaturkontrolle und eine sauberere Betriebsumgebung im Vergleich zu befeuerten Öfen, allerdings zu höheren anfänglichen Anschaffungskosten.

Induktionsofen

Dies ist die modernste und fortschrittlichste Methode. Ein Induktionsofen verwendet starke Magnetfelder, um direkt im Tiegel (wenn dieser leitfähig ist) oder einer sekundären leitfähigen Hülse einen elektrischen Strom zu induzieren. Dieser Strom erzeugt intensive, schnelle und hochwirksame Wärme.

Diese Methode wird oft im Vakuum durchgeführt und ist die bevorzugte Methode zum Schmelzen von hochreinem Stahl, Titan und anderen reaktiven Legierungen, die vor atmosphärischen Gasen geschützt werden müssen.

Die Abwägungen verstehen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Der Tiegelofen hat deutliche Vorteile und klare Einschränkungen.

Der Hauptvorteil: Metallreinheit

Da das Metall niemals mit dem Brennstoff oder den Verbrennungsgasen in Kontakt kommt, besteht ein sehr geringes Kontaminationsrisiko. Dies ist entscheidend für die Herstellung spezifischer Legierungen, bei denen selbst Spuren von Verunreinigungen wie Wasserstoff oder Schwefel das endgültige Gussteil ruinieren können.

Die Haupteinschränkung: Thermische Ineffizienz

Das Erhitzen eines Topfes, um dessen Inhalt zu erhitzen, ist von Natur aus weniger effizient, als den Inhalt direkt zu erhitzen. Ein erheblicher Teil der Energie geht beim Erhitzen der Ofenwände und des Tiegels selbst verloren.

Für das Schmelzen großer Mengen minderwertiger Metalle wie Eisenschrott sind andere Ofentypen (wie ein Schachtofen oder ein Lichtbogenofen) weitaus energieeffizienter und wirtschaftlicher.

Weitere Überlegungen: Kosten und Lebensdauer

Tiegel sind Verbrauchsmaterialien. Sie verschleißen mit der Zeit durch thermische Schocks und chemische Angriffe durch das geschmolzene Metall. Ihr Ersatz stellt wiederkehrende Betriebskosten dar, die in jedem Gießereibudget berücksichtigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Tiegelofens hängt vollständig von dem Material ab, mit dem Sie arbeiten, und der Qualität ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Hobby-Metallguss oder Kleinserienproduktion liegt: Ein einfacher befeuerter Tiegelofen bietet die niedrigste Einstiegshürde für die Arbeit mit Aluminium, Messing und Bronze.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle für Qualitätsteile liegt: Ein elektrischer Widerstandsofen bietet überlegene Konsistenz und eine sauberere Schmelze, ideal für kleine kommerzielle Gießereien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Industrielegierungen oder reaktiver Metalle liegt: Ein Vakuum-Induktions-Tiegelofen ist der Industriestandard, um Kontaminationen zu verhindern und absolute metallurgische Integrität zu gewährleisten.

Das Verständnis der einfachen, effektiven Rolle des Tiegels ist der Schlüssel zur Beherrschung dieser grundlegenden Metallschmelztechnologie.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Kernprinzip | Indirekte Erwärmung von Metall in einem herausnehmbaren Hochtemperaturtopf (Tiegel). |

| Hauptvorteil | Überlegene Metallreinheit durch Schutz der Schmelze vor Brennstoff- und Verbrennungskontaminanten. |

| Häufige Anwendungen | Schmelzen von Nichteisenmetallen (Aluminium, Messing, Bronze) und hochreinen Legierungen (Stahl, Titan). |

| Haupttypen | Befeuerte Öfen (Propan, Gas), Elektrischer Widerstand, Induktion (einschließlich Vakuum). |

| Ideal für | Hobbyisten, Kleinseriengießereien und die Herstellung hochreiner Industrielegierungen. |

Bereit für überlegene Metallreinheit in Ihrem Labor oder Ihrer Gießerei?

Ob Sie ein Hobby-Gießer oder ein industrieller Hersteller von hochreinen Legierungen sind, der richtige Ofen ist entscheidend für Ihren Erfolg. KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Tiegel- und Vakuumatmosphärenöfen, sind für außergewöhnliche Leistung und Zuverlässigkeit ausgelegt.

Wir bieten:

- Präzise Temperaturkontrolle für konsistente, qualitativ hochwertige Schmelzen.

- Robuste Konstruktionen, die einen sauberen Betrieb gewährleisten und Ihr Metall vor Kontamination schützen.

- Starke Anpassungsfähigkeit, um eine Ofenlösung zu entwickeln, die Ihren einzigartigen experimentellen oder Produktionsanforderungen entspricht.

Nutzen Sie unsere hervorragende F&E- und hauseigene Fertigungskompetenz, um die perfekte Schmelzlösung für Ihre Bedürfnisse zu finden.

Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Öfen Ihre Arbeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung