Im Kern kommt es bei der Optimierung eines Vakuumabschreckprozesses auf drei kritische Designelemente an: den Einsatz der Hochdruckgasabschreckung (HPGQ), hochentwickelte Systeme zur Steuerung der Abkühlrate und Mehrkammerkonfigurationen für das Ölabschrecken, wenn dies erforderlich ist. Diese Merkmale arbeiten zusammen, um die Wärmeabfuhr präzise zu steuern, was das grundlegende Ziel jeder Abschreckoperation ist.

Der effektivste Vakuumofen ist nicht einfach derjenige, der am schnellsten abkühlt. Stattdessen ist es derjenige, der die präziseste und wiederholbarste Kontrolle über die Abkühlrate bietet und es Ihnen ermöglicht, den Prozess an die spezifischen metallurgischen Anforderungen des Materials anzupassen.

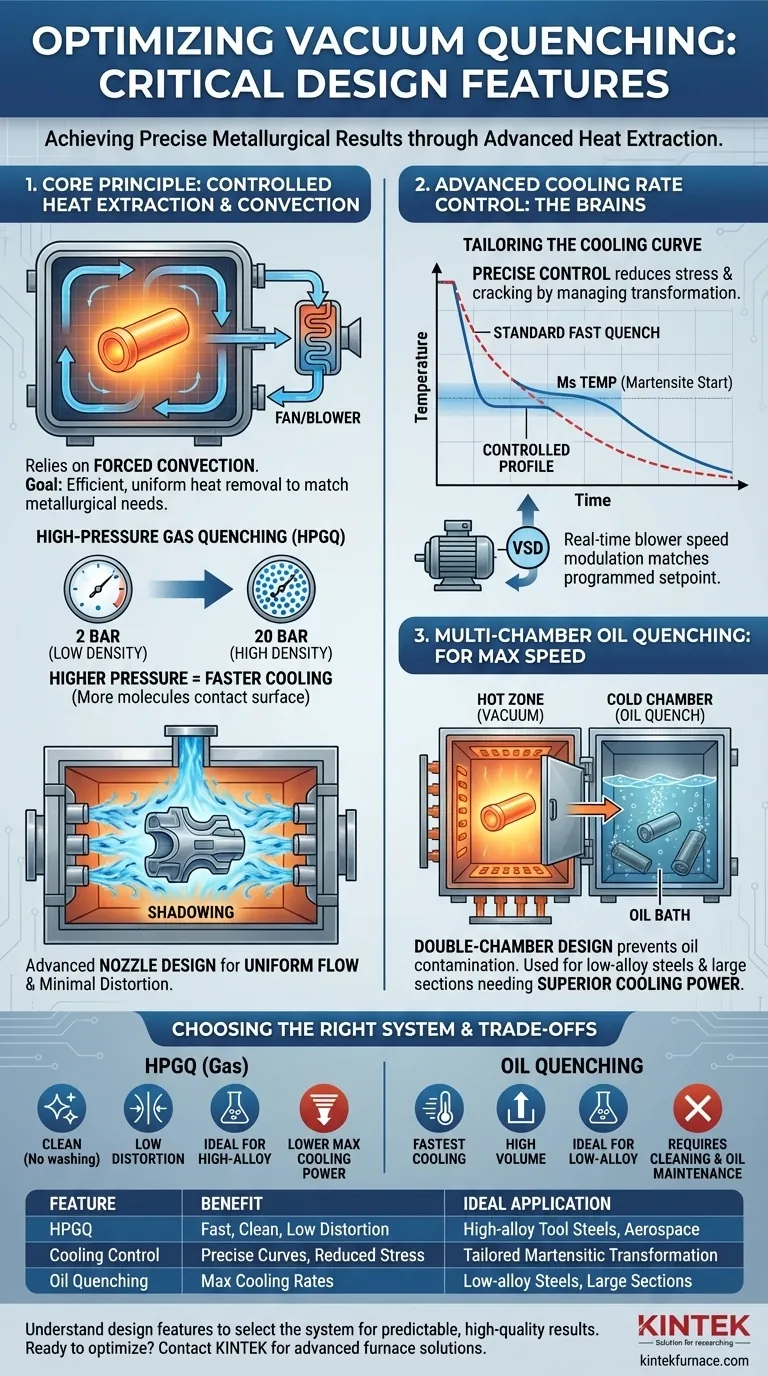

Das Grundprinzip: Kontrollierte Wärmeabfuhr

Der Hauptzweck des Abschreckens besteht darin, eine erhitzte Komponente mit einer bestimmten Geschwindigkeit abzukühlen, um eine gewünschte metallurgische Mikrostruktur zu erzielen, wie z. B. Martensit, der Härte und Festigkeit verleiht.

Vakuumöfen bieten eine außergewöhnlich saubere, inerte Umgebung zum Erhitzen. Die Optimierungsherausforderung liegt ausschließlich darin, wie effizient und gleichmäßig die Wärme während des Abkühlzyklus entfernt wird.

Die Rolle der Konvektion

Im Gegensatz zum Abkühlen in offener Luft, wo die Wärme durch mehrere Methoden abgeführt wird, beruht das Vakuumabschrecken fast ausschließlich auf der erzwungenen Konvektion.

Ein leistungsstarker Ventilator oder Gebläse zirkuliert ein Abschreckgas (typischerweise Stickstoff oder Helium) durch die Heißzone. Das Gas nimmt Wärme von den Teilen auf und überträgt sie an einen Wärmetauscher, der das Gas kühlt, bevor es rezirkuliert wird.

Hochdruckgasabschreckung (HPGQ): Der moderne Standard

Für die meisten modernen Werkzeugstähle und Hochleistungswerkstoffe ist HPGQ die bevorzugte Methode. Ihre Optimierung hängt von Druck, Durchfluss und Gasart ab.

Warum hoher Druck wichtig ist

Die Fähigkeit eines Gases, Wärme aufzunehmen, steht in direktem Zusammenhang mit seiner Dichte. Die Erhöhung des Gasdrucks von 2 bar auf 20 bar erhöht die Anzahl der Gasmoleküle, die mit der Oberfläche des Teils in Kontakt kommen können, dramatisch.

Dies führt zu einem deutlich höheren Wärmeübertragungskoeffizienten, der viel schnellere Abkühlraten ermöglicht, die für die Härtung vieler Stahlsorten erforderlich sind. Ein 20-Bar-System stellt die Obergrenze der modernen HPGQ-Fähigkeit dar.

Die Bedeutung der Düsendesign

Es reicht nicht aus, nur hohen Druck zu haben. Das Gas muss gleichmäßig über die gesamte Oberfläche der Last zugeführt werden.

Fortschrittliche Öfen verwenden strategisch platzierte Düsen, die einen turbulenten Hochgeschwindigkeitsfluss erzeugen, der die Teile umhüllt. Dies verhindert „Abschattung“, bei der einige Bereiche langsamer abkühlen als andere, was eine Hauptursache für Verzug und ungleichmäßige Härte ist.

Fortschrittliche Kühlratensteuerung: Das Gehirn der Operation

Der bedeutendste Fortschritt in der Vakuumabschrecktechnologie ist die Fähigkeit, die Abkühlkurve präzise zu steuern. Das Ziel ist nicht immer, so schnell wie möglich abzuschrecken.

Abstimmung der Martensitischen Umwandlung

Bei vielen hochlegierten Werkzeugstählen kann zu schnelles Abkühlen durch die Starttemperatur der martensitischen Umwandlung (Ms) extreme innere Spannungen verursachen, die zu Verzug oder sogar Rissbildung führen können.

Fortschrittliche Steuerungssysteme ermöglichen es dem Bediener, ein spezifisches Abkühlprofil zu programmieren. Dies beinhaltet oft ein schnelles Abkühlen bis knapp über die Ms-Temperatur, gefolgt von einem langsameren, kontrollierten Abkühlen durch den Umwandlungsbereich, um die Spannung zu mindern.

Wie es erreicht wird: Konvektionssteuerung

Diese Steuerungsebene wird durch die Verwendung von Frequenzumrichtern (VSDs) am Hauptzirkulationsgebläse erreicht.

Durch die Modulation der Gebläsedrehzahl kann das Steuerungssystem des Ofens das Volumen und die Geschwindigkeit des Gasflusses in Echtzeit erhöhen oder verringern und so die tatsächliche Abkühlrate präzise an den programmierten Sollwert anpassen.

Doppelkammern für das Ölabschrecken

Einige Materialien, insbesondere niedriglegierte Stähle oder Teile mit sehr großen Querschnitten, erfordern Abkühlraten, die selbst 20 bar Gas nicht erreichen kann. Für diese Anwendungen ist das Ölabschrecken notwendig.

Wenn Gas nicht schnell genug ist

Öl hat eine weitaus bessere Wärmeübertragungsfähigkeit als jedes Gas. Ein Vakuum-Ölabschreckofen bietet die Vorteile einer sauberen Vakuumheizung mit der aggressiven Kühlleistung von Öl.

Die Zwei-Kammer-Konstruktion

Um dies sicher und sauber zu bewerkstelligen, verwenden diese Öfen eine Zwei-Kammer-Konstruktion. Das Werkstück wird in der Hochtemperatur-Vakuum-„Heißzone“ erhitzt.

Sobald die Temperatur erreicht ist, öffnet sich eine Innentür und das Werkstück wird schnell in eine angrenzende, isolierte „Kaltkammer“ transferiert, die mit Inertgas gefüllt ist und das Abschrecköl enthält. Dieses Design verhindert, dass Ölnebel die Heizkammer und die Heizelemente verunreinigen.

Verständnis der Kompromisse

Die Wahl des richtigen Systems beinhaltet die Abwägung metallurgischer Anforderungen gegen Prozesskomplexität und Kosten.

Gasabschreckung: Sauberkeit gegen Kühlleistung

HPGQ ist außerordentlich sauber und macht ein Reinigen der Teile nach dem Abschrecken überflüssig. Es führt auch im Allgemeinen zu weniger Teileverzug als das Flüssigkeitsabschrecken. Die anfänglichen Investitionskosten für Hochdrucksysteme sind jedoch erheblich, und ihre Kühlleistung ist im Vergleich zu Öl letztendlich begrenzt.

Ölabschreckung: Geschwindigkeit gegen Komplexität

Das Vakuumölabschrecken bietet die schnellstmöglichen Abkühlraten und ermöglicht die Härtung einer breiten Palette von Stählen. Die Gegenleistungen sind die Notwendigkeit einer Nachbehandlung, ein höheres Risiko von Teileverzug sowie die Wartungs- und Sicherheitsaspekte im Zusammenhang mit der Verwendung von Abschrecköl.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl eines Vakuumabschrecksystems sollte ausschließlich von den verarbeiteten Materialien und den zu erzielenden Eigenschaften bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochlegierten Werkzeugstählen und Luft- und Raumfahrtkomponenten liegt: Priorisieren Sie einen Hochdruck-Gasabschreckofen (10–20 bar) mit fortschrittlicher Kühlratensteuerung für minimale Verzugsbildung und präzise metallurgische Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf niedriglegierten Stählen, großen Querschnitten oder der Massenproduktion liegt: Ein Vakuumofen mit Mehrkammer und integriertem Ölabschrecken ist erforderlich, um die erforderliche Härte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit maximaler Flexibilität liegt: Ein HPGQ-Ofen mit 6–10 bar bietet eine gute Balance zwischen Leistung für viele gängige Werkzeugstähle, ohne die höheren Kosten eines 20-Bar-Systems oder die Komplexität von Öl.

Letztendlich befähigt Sie das Verständnis dieser Konstruktionsmerkmale zur Auswahl eines Systems, das vorhersagbare, wiederholbare und qualitativ hochwertige Ergebnisse für jedes behandelte Teil liefert.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Ideale Anwendung |

|---|---|---|

| Hochdruckgasabschreckung (HPGQ) | Schnelle, saubere Abkühlung bei minimaler Verzugsbildung | Hochlegierte Werkzeugstähle, Luft- und Raumfahrtkomponenten |

| Fortschrittliche Kühlratensteuerung | Präzise Abkühlkurven zur Reduzierung von Spannungen und Rissbildung | Materialien, die eine abgestimmte martensitische Umwandlung erfordern |

| Mehrkammer für Ölabschreckung | Maximale Abkühlraten für große Querschnitte | Niedriglegierte Stähle, Massenproduktion |

Bereit, Ihren Vakuumabschreckprozess zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Fähigkeiten zur tiefgreifenden Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und präzise metallurgische Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung