In der anspruchsvollen Umgebung eines Vakuumofens ist die chemische Beständigkeit von Graphit ein Eckpfeiler der Prozessintegrität und Produktqualität. Diese Eigenschaft stellt sicher, dass die Ofenkomponenten selbst nicht mit dem Werkstück, Spuren von atmosphärischen Gasen oder anderen bei extremen Temperaturen vorhandenen Materialien reagieren. Der Hauptvorteil ist die Verhinderung chemischer Kontamination, was für die Herstellung hochreiner, fehlerfreier Materialien von entscheidender Bedeutung ist.

Der wahre Wert der chemischen Beständigkeit von Graphit liegt nicht nur darin, dass es den Prozess übersteht, sondern dass es ein neutraler, nicht teilnehmender Zuschauer bleibt. Diese chemische Stabilität unter Vakuum ist die Grundlage für die Erzielung vorhersagbarer, hochreiner Ergebnisse in Anwendungen von der Metallurgie bis zur Elektronikfertigung.

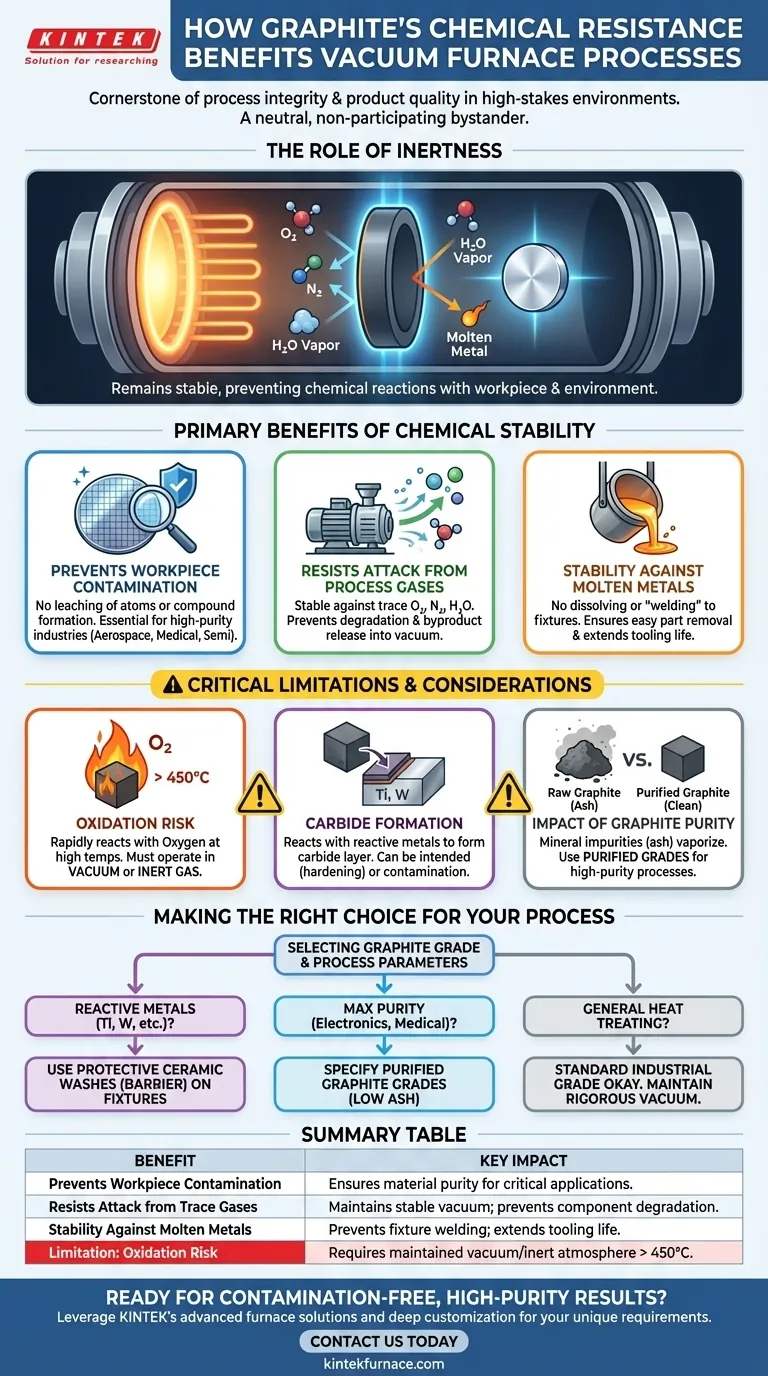

Die Rolle der Inertheit in einer hochreinen Umgebung

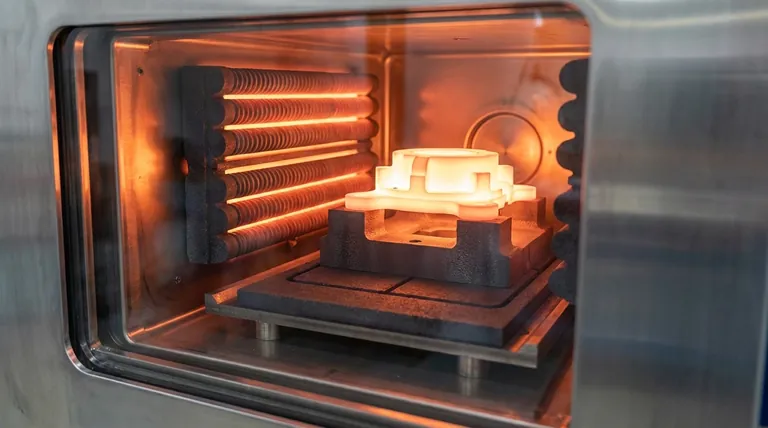

Ein Vakuumofen ist für die Schaffung einer kontrollierten, sauberen Umgebung konzipiert. Die chemische Stabilität der internen Komponenten, wie Heizelemente und Vorrichtungen, ist ebenso wichtig wie das Vakuum selbst.

Verhinderung der Werkstückkontamination

Der direkteste Vorteil ist der Schutz des wärmebehandelten Materials. Die Inertheit von Graphit bedeutet, dass es keine Atome auslaugt oder unerwünschte Verbindungen auf der Oberfläche des Werkstücks bildet.

Dies ist in Branchen wie der Luft- und Raumfahrt, bei medizinischen Implantaten und Halbleitern nicht verhandelbar, wo selbst Verunreinigungen im ppm-Bereich zum Ausfall von Komponenten führen können.

Beständigkeit gegen Angriffe durch Prozessgase

Kein Vakuum ist perfekt. Spurenmengen von Sauerstoff, Stickstoff oder Wasserdampf sind immer vorhanden. Im Gegensatz zu vielen Metallen, die oxidieren oder Nitride bilden würden, bleibt Graphit bei typischen Prozesstemperaturen stabil und reagiert nicht mit diesen Restgasen.

Dies verhindert die Degradation der Ofenkomponenten und, was noch wichtiger ist, die Freisetzung von Reaktionsnebenprodukten, die die Vakuumumgebung und das Werkstück kontaminieren könnten.

Stabilität gegenüber geschmolzenen Metallen

Graphit behält seine strukturelle Integrität bei Kontakt mit den meisten geschmolzenen Metallen. Es löst sich nicht leicht auf und bildet keine niedrigschmelzenden Legierungen (Eutektika).

Dies verhindert, dass teure Vorrichtungen an den gehaltenen Teilen „festschweißen“, gewährleistet eine einfache Entnahme des fertigen Produkts und maximiert die Lebensdauer der Ofenwerkzeuge.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit chemisch beständig ist, ist es nicht universell inert. Das Verständnis seiner Grenzen ist entscheidend für einen erfolgreichen Ofenbetrieb und die Prozessgestaltung.

Die kritische Ausnahme: Oxidation

Die primäre chemische Schwachstelle von Graphit ist seine Reaktion mit Sauerstoff bei erhöhten Temperaturen (typischerweise über 450 °C / 842 °F). Es oxidiert schnell und bildet CO- und CO2-Gas.

Genau deshalb wird Graphit in Vakuum- oder Schutzgasöfen verwendet. Ein erheblicher Lufteintritt während eines Hochtemperaturzyklus kann zum katastrophalen Ausfall aller internen Graphitkomponenten, einschließlich Heizelementen und Isolierung, führen.

Das Potenzial für Karbidbildung

Graphit ist Kohlenstoff. Bestimmte reaktive und feuerfeste Metalle (wie Titan, Wolfram, Tantal und Zirkonium) können bei hohen Temperaturen mit ihm reagieren, um eine harte, stabile Karbidschicht auf ihrer Oberfläche zu bilden.

Obwohl dies manchmal ein beabsichtigtes Ergebnis ist (wie bei der Einsatzhärtung), kann es eine unerwünschte Form der Kontamination sein, wenn die Reinheit des Grundmetalls erhalten bleiben soll. Diese Wechselwirkung muss bei der Prozessgestaltung berücksichtigt werden.

Der Einfluss der Graphitreinheit

Nicht jeder Graphit ist gleich. Rohgraphit enthält Asche (mineralische Verunreinigungen), die bei hohen Temperaturen verdampfen und eine Kontaminationsquelle darstellen können.

Für hochreine Prozesse ist die Verwendung von gereinigtem Graphit unerlässlich, bei dem der Aschegehalt durch spezielle Hochtemperatur-Gasbehandlungen auf extrem niedrige Werte reduziert wurde.

Die richtige Wahl für Ihren Prozess treffen

Die Nutzung der chemischen Eigenschaften von Graphit erfordert die Abstimmung der Materialgüte und der Prozessparameter auf Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan liegt: Achten Sie auf die Möglichkeit der Karbidbildung und ziehen Sie die Verwendung schützender Keramikbeschichtungen (wie Yttriumoxid oder Zirkoniumoxid) auf Vorrichtungen in Betracht, um eine Barriere zu schaffen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für Elektronik- oder Medizinprodukte liegt: Sie müssen hochreine oder gereinigte Graphitsorten spezifizieren und investieren, um das Risiko aschebedingter Kontaminationen auszuschließen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Löten liegt: Eine Standard-Industriegraphitsorte ist oft ausreichend und kostengünstig, aber eine strenge Vakuumintegrität muss aufrechterhalten werden, um Oxidation zu verhindern.

Durch das Verständnis dieser chemischen Prinzipien können Sie Ihren Vakuumofen von einem einfachen Ofen in ein Präzisionsfertigungswerkzeug verwandeln.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Auswirkung |

|---|---|

| Verhindert Werkstückkontamination | Gewährleistet Materialreinheit für kritische Anwendungen wie Luft- und Raumfahrt und Halbleiter. |

| Beständig gegen Spurengase | Erhält eine stabile Vakuumumgebung und verhindert Komponentenzerfall. |

| Stabilität gegenüber geschmolzenen Metallen | Verhindert das Festschweißen von Vorrichtungen, verlängert die Werkzeuglebensdauer und gewährleistet eine einfache Teileentnahme. |

| Einschränkung: Oxidationsrisiko | Erfordert ein aufrechterhaltenes Vakuum oder eine Schutzatmosphäre über 450 °C, um Ausfälle zu verhindern. |

Sind Sie bereit, kontaminationsfreie, hochreine Ergebnisse in Ihrem Labor zu erzielen?

KINTEK nutzt herausragende F&E- und Inhouse-Fertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen, insbesondere solche, die die chemische Stabilität von hochreinen Graphitkomponenten erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumofenlösungen Ihre Prozessintegrität und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität