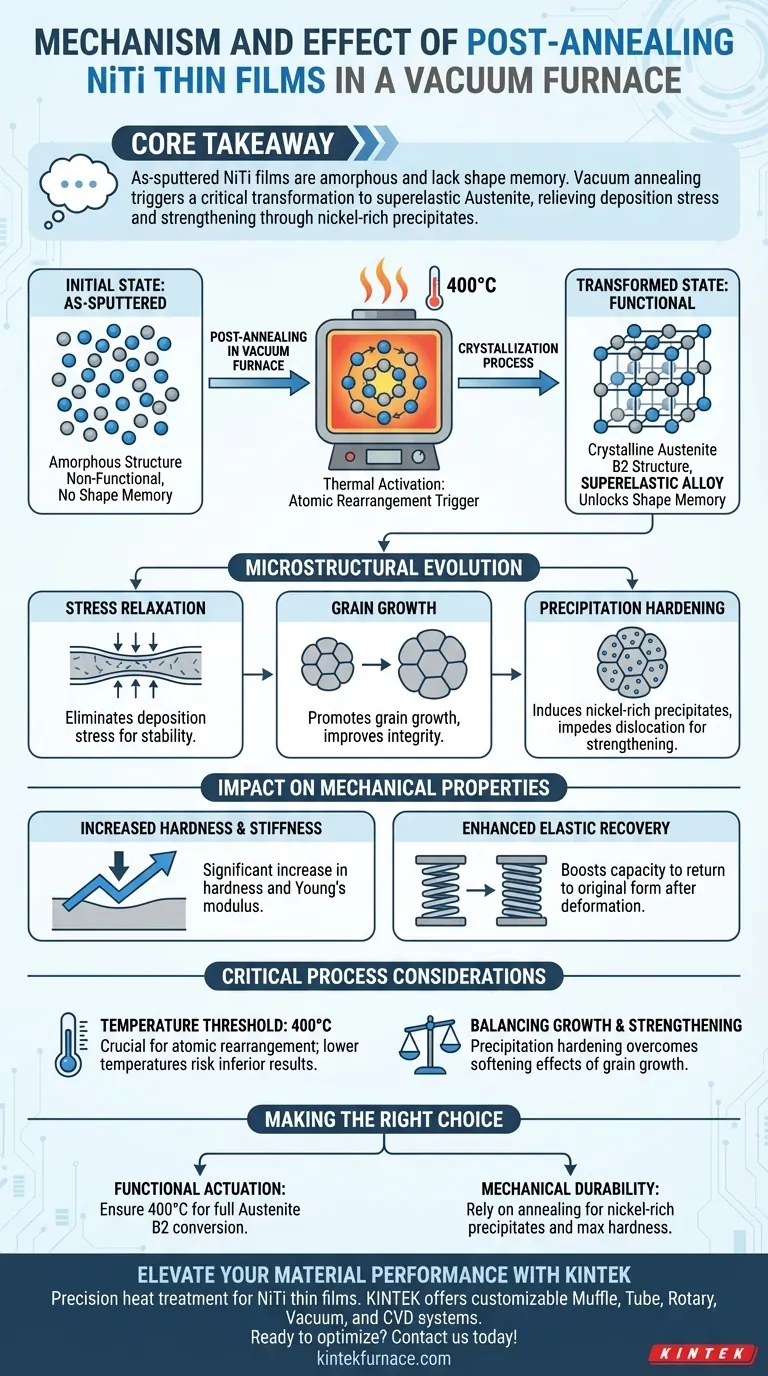

Das Nachglühen von NiTi (Nickel-Titan)-Dünnschichten in einem Vakuumofen ist der zwingend erforderliche Aktivierungsschritt, um das Material von einem nicht-funktionalen Zustand in eine superelastische Legierung umzuwandeln. Anfangs abgeschiedene Schichten sind amorph; das Glühen bei 400 °C liefert die notwendige thermische Energie, um die Atome in eine kristalline Austenit-B2-Struktur umzuordnen, was den Formgedächtniseffekt freisetzt und die mechanische Festigkeit erhöht.

Kernbotschaft Als Sputter-abgeschiedene NiTi-Schichten sind amorph und weisen keine Formgedächtniseigenschaften auf. Das Vakuumglühen löst eine kritische Phasentransformation zu superelastischem Austenit aus, baut gleichzeitig Abscheidungsspannungen ab und stärkt das Material durch die Bildung von nickelreichen Ausscheidungen.

Der Mechanismus der Kristallisation

Überwindung des amorphen Zustands

Wenn NiTi-Dünnschichten anfänglich durch Sputtern abgeschieden werden, ist ihre atomare Struktur amorph. In diesem ungeordneten Zustand weist das Material weder den Formgedächtniseffekt noch Superelastizität auf.

Thermische Aktivierung

Das Nachglühen wirkt als thermischer Auslöser. Durch die Wärmebehandlung bei hoher Temperatur – insbesondere bei 400 °C – erhält das System genügend Energie, um eine atomare Umordnung zu induzieren.

Bildung der Austenit-B2-Phase

Dieser Energiezufuhr ermöglicht es den Atomen, sich in ein geordnetes kristallines Gitter einzufügen. Dieser Prozess wandelt die amorphe Struktur in die superelastische Austenit-B2-Phase um, die die Voraussetzung für die funktionalen Eigenschaften von Nitinol ist.

Mikrostrukturelle Entwicklung

Spannungsabbau

Der Abscheidungsprozess führt naturgemäß zu inneren Spannungen im Film. Das Glühen im Vakuumofen beseitigt diese Abscheidungsspannungen effektiv und führt zu einem stabileren Material.

Kornwachstum

Die Wärmebehandlung fördert das Kornwachstum. Wenn die kristallinen Körner wachsen und sich stabilisieren, verbessert sich die gesamte strukturelle Integrität des Films.

Ausscheidungshärtung

Eine kritische mikrostrukturelle Veränderung während dieses Prozesses ist die Induktion von nickelreichen Ausscheidungen. Diese Ausscheidungen behindern die Versetzungsbewegung und tragen direkt zur mechanischen Verstärkung des Films bei.

Auswirkungen auf mechanische Eigenschaften

Erhöhte Härte und Steifigkeit

Aufgrund der kombinierten Effekte von Kristallisation und Ausscheidung nimmt die mechanische Robustheit des Films erheblich zu. Der Prozess verbessert sowohl die Härte als auch den Elastizitätsmodul (Steifigkeit).

Verbesserte elastische Rückstellung

Das bestimmende Merkmal von verarbeitetem NiTi ist seine Fähigkeit, seine Form wiederzuerlangen. Die Bildung der Austenit-B2-Phase erhöht die elastische Rückstellfähigkeit erheblich, wodurch der Film nach der Verformung in seine ursprüngliche Form zurückkehren kann.

Kritische Prozessüberlegungen

Der Temperaturschwellenwert

Der Erfolg hängt vom Erreichen spezifischer Energieniveaus ab. Die Referenz hebt 400 °C als kritische Temperatur hervor, die für die Aktivierung der atomaren Umordnung erforderlich ist. Das Nichterreichen dieses Schwellenwerts kann dazu führen, dass der Film teilweise amorph und mechanisch unterlegen bleibt.

Ausgleich von Wachstum und Verstärkung

Während das Glühen das Kornwachstum fördert, was Materialien typischerweise erweicht, wird dies durch die Bildung von nickelreichen Ausscheidungen ausgeglichen. Es ist entscheidend zu verstehen, dass die beschriebene erhöhte Härte und der erhöhte Modul das Ergebnis dieser Ausscheidung sind, die die erweichenden Effekte des Kornwachstums überwindet.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie NiTi-Dünnschichten in Ihre Anwendung integrieren, nutzen Sie den Glühprozess, um die Leistung anzupassen:

- Wenn Ihr Hauptaugenmerk auf funktioneller Aktuation liegt: Stellen Sie sicher, dass Ihre Wärmebehandlung 400 °C erreicht, um die amorphe Struktur vollständig in die superelastische Austenit-B2-Phase umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verlassen Sie sich auf das Vakuumglühen, um nickelreiche Ausscheidungen zu induzieren, die für die Maximierung von Härte und Elastizitätsmodul unerlässlich sind.

Ultimativer Erfolg: Um NiTi von einer passiven Beschichtung zu einem aktiven Funktionsmaterial zu machen, müssen Sie das Vakuumglühen priorisieren, um die atomare Organisation und die Ausscheidungshärtung voranzutreiben, die Superelastizität definieren.

Zusammenfassungstabelle:

| Prozesselement | Auswirkung auf NiTi-Dünnschicht |

|---|---|

| Phasenänderung | Amorpher Zustand wandelt sich in kristalline Austenit-B2-Phase um |

| Thermische Energie | 400 °C Schwellenwert für atomare Umordnung erforderlich |

| Spannungsabbau | Beseitigt innere Abscheidungsspannungen für höhere Stabilität |

| Mikrostruktur | Induziert nickelreiche Ausscheidungen und fördert Kornwachstum |

| Mechanische Auswirkung | Signifikante Erhöhung von Härte, Elastizitätsmodul und elastischer Rückstellung |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzise Wärmebehandlung ist der Schlüssel zur Umwandlung von NiTi-Dünnschichten in hochleistungsfähige superelastische Legierungen. Mit Experten in F&E und Fertigung bietet KINTEK hochleistungsfähige Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Labor- und Produktionsanforderungen angepasst werden können.

Ob Sie sich auf funktionelle Aktuation oder mechanische Haltbarkeit konzentrieren, unsere Hochtemperaturöfen bieten die gleichmäßige Erwärmung und Vakuumstabilität, die für kritische Kristallisations- und Ausscheidungshärtungsprozesse erforderlich sind.

Bereit, Ihre NiTi-Dünnschichtverarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- André V. Fontes, Ana Sofia Ramos. Exploring the Influence of the Deposition Parameters on the Properties of NiTi Shape Memory Alloy Films with High Nickel Content. DOI: 10.3390/coatings14010138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie profitiert Kohle mit hohem Feuchtigkeitsgehalt von einem Vakuumsublimationsofen mit rheologischer Bewegung? Optimierung der Produktionsgeschwindigkeit

- Warum wird ein Vakuumofen einem herkömmlichen Ofen zum Trocknen synthetisierter bio-Magnesiumoxid-Nanopartikel vorgezogen?

- Wie erleichtert ein vertikaler Vakuumofen die Herstellung von MgB2-Draht? Beherrschen Sie interne Magnesiumbeschichtungsprozesse

- Was ist die Bedeutung der Aufrechterhaltung einer Vakuumumgebung während der thermischen Verdampfung? Erzielung hochreiner Dünnschichten

- Was ist die Hauptfunktion eines Vakuumtrockenschranks im Labor? Erläuterung der wesentlichen Elektrodenblechverarbeitung

- Welche Pumpentypen werden für das Vakuumlöten verwendet? Meistern Sie das gestufte System für hochreines Löten

- Welche Anwendungen haben Graphitmaterialien bei der Vakuumofenverarbeitung? Entdecken Sie die wichtigsten Verwendungen und Vorteile

- Warum ist die Kontrolle des Schwefelgehalts für die Entfernung von Zinnverunreinigungen von Vorteil? Optimieren Sie die Effizienz der Vakuumstahlherstellung