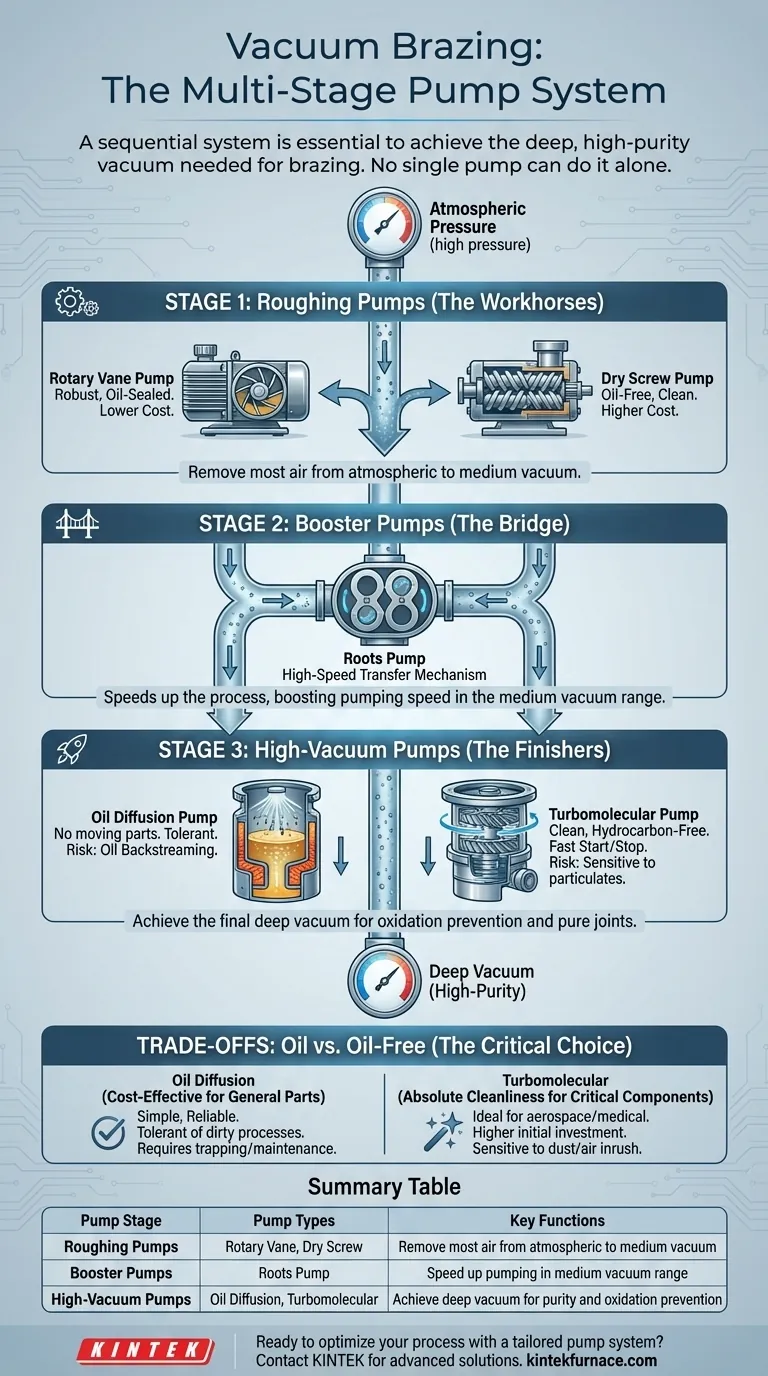

Für das Vakuumlöten ist ein mehrstufiges Pumpsystem erforderlich, nicht nur ein einziger Typ. Der Prozess beginnt typischerweise mit einer Vorvakuumpumpe (wie einer Drehschieber- oder Trockenschraubenpumpe), die oft mit einem Roots-Gebläse gekoppelt ist, welches dann an eine Hochvakuumpumpe, wie eine Öldiffusions- oder Turbomolekularpumpe, übergibt, um das endgültig benötigte Vakuum zu erreichen.

Das Kernprinzip ist, dass keine einzelne Pumpe effizient Luft vom atmosphärischen Druck bis zum tiefen Vakuum fördern kann, das für hochreines Löten benötigt wird. Stattdessen arbeitet ein System spezialisierter Pumpen in aufeinanderfolgenden Stufen, wobei jede für einen bestimmten Druckbereich optimiert ist.

Der gestufte Ansatz zur Vakuum-Erzeugung

Betrachten Sie die Vakuum-Erzeugung nicht als eine einzige Aktion, sondern als eine Reise durch verschiedene Druckbereiche. Jede Etappe der Reise erfordert ein anderes Werkzeug oder eine andere Pumpe, die so konzipiert ist, dass sie in dieser spezifischen Umgebung am effektivsten arbeitet.

Stufe 1: Vorvakuumpumpen (Die Arbeitspferde)

Der erste Schritt besteht darin, die überwiegende Mehrheit der Luftmoleküle aus der Ofenkammer zu entfernen. Dies ist die Aufgabe der Vorvakuumpumpe, die den Druck vom atmosphärischen Druck auf ein mittleres Vakuumniveau senkt.

Zwei gängige Typen werden verwendet:

- Drehschieberpumpen: Dies sind traditionelle, öldichtende Pumpen, die eine robuste Leistung zu geringeren Anschaffungskosten bieten.

- Trockenschraubenpumpen: Dies sind ölfreie Pumpen, die das Risiko einer Ölkontamination eliminieren, aber höhere Anschaffungskosten verursachen.

Stufe 2: Booster-Pumpen (Die Brücke)

Um den Prozess zu beschleunigen und schneller ein tieferes Vakuum zu erreichen, wird fast immer eine Roots-Pumpe (auch als mechanischer Booster bezeichnet) in Verbindung mit der Vorvakuumpumpe eingesetzt.

Eine Roots-Pumpe pumpt nicht direkt in die Atmosphäre. Stattdessen fungiert sie als Hochgeschwindigkeits-Transfermechanismus, der große Gasmengen aus der Kammer aufnimmt und diese in die Vorvakuumpumpe "boostert", wodurch die Gesamtpumpleistung des Systems im mittleren Vakuumbereich dramatisch erhöht wird.

Stufe 3: Hochvakuumpumpen (Die Finisher)

Sobald die Vorvakuum- und Booster-Pumpen ihre Arbeit erledigt haben, übernimmt die Hochvakuumpumpe. Diese Pumpe erzeugt die extrem niedrige Druckumgebung (Hochvakuum), die notwendig ist, um Oxidation zu verhindern und eine reine, starke Lötverbindung zu gewährleisten.

Die beiden Hauptoptionen sind:

- Öldiffusionspumpen: Diese Pumpen haben keine beweglichen Teile und arbeiten, indem sie ein spezielles Öl sieden und den Dampfstrom so lenken, dass Luftmoleküle aus dem System gezogen werden.

- Turbomolekularpumpen (TMPs): Diese funktionieren wie ein Strahltriebwerk im Rückwärtsgang, indem sie fein ausgewuchtete, hochschnell drehende Turbinenschaufeln verwenden, um Gasmoleküle mechanisch zu treffen und sie zum Auslass zu befördern.

Abwägung der Kompromisse: Öl versus ölfrei

Die Wahl zwischen einer Diffusionspumpe und einer Turbomolekularpumpe ist eine der kritischsten Entscheidungen, da sie sich direkt auf die Prozesssauberkeit und die Kosten auswirkt.

Der Fall für Öldiffusionspumpen

Diffusionspumpen sind einfach, äußerst zuverlässig und haben geringere Anschaffungskosten. Sie können hohe Gaslasten bewältigen und sind sehr tolerant gegenüber schmutzigen Prozessen.

Sie bergen jedoch das Risiko des Ölrückflusses, bei dem Öldampf in den Ofen zurückgelangen und die Bauteile kontaminieren kann. Dies erfordert eine sorgfältige Abscheidung und Wartung, und sie benötigen auch eine erhebliche Zeit zum Aufheizen und Abkühlen.

Der Fall für Turbomolekularpumpen

Turbomolekularpumpen bieten ein vollständig sauberes, kohlenwasserstofffreies Vakuum, was sie ideal für empfindliche Anwendungen wie Luft- und Raumfahrt, Medizin und Elektronik macht, wo Kontamination inakzeptabel ist. Sie starten und stoppen auch sehr schnell.

Die Hauptnachteile sind eine höhere Anfangsinvestition und eine größere Empfindlichkeit gegenüber Staub, Partikeln und plötzlichen Lufteinströmungen, die die empfindlichen Hochgeschwindigkeitsflügel beschädigen können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl eines Pumpsystems sollte sich an den spezifischen Anforderungen Ihrer Löt-Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Industrieteile liegt: Ein System mit einer Drehschieberpumpe, einem Roots-Gebläse und einer gut abgesaugten Öldiffusionspumpe ist eine bewährte und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf absoluter Sauberkeit für kritische Komponenten (z.B. Luft- und Raumfahrt, Medizin) liegt: Ein vollständig ölfreies System mit einer Trockenschraubenpumpe, einem Roots-Gebläse und einer Turbomolekularpumpe ist die definitive Wahl.

Das Verständnis, wie diese Pumpsysteme zusammenarbeiten, ermöglicht es Ihnen, jederzeit makellose, hochintegrierte Verbindungen zu erzielen.

Zusammenfassungstabelle:

| Pumpstufe | Pumpentypen | Schlüsselfunktionen |

|---|---|---|

| Vorvakuumpumpen | Drehschieber, Trockenschraube | Entfernen den größten Teil der Luft vom atmosphärischen Druck bis zum mittleren Vakuum |

| Booster-Pumpen | Roots-Pumpe | Beschleunigen das Pumpen im mittleren Vakuumbereich |

| Hochvakuumpumpen | Öldiffusion, Turbomolekular | Erreichen ein tiefes Vakuum für Reinheit und Oxidationsschutz |

Bereit, Ihren Vakuumlötprozess mit einem maßgeschneiderten Pumpsystem zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Lötqualität und -effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Welche technischen Hauptanforderungen gelten für Vakuumpumpen in Vakuum-Sinteröfen? Materialreinheit und Effizienz gewährleisten

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was ist die Funktion von Vakuumsystemen und Dichtverbindern? Beherrschen von reinen und kontrollierten chemischen Umgebungen