Die Hauptfunktion eines Vakuumtrockenschranks im Labor bei der Verarbeitung von Elektrodenblechen besteht darin, Restlösungsmittel und adsorbierte Feuchtigkeit aus der beschichteten Aufschlämmung bei moderaten Temperaturen gründlich zu entfernen. Durch die Schaffung einer Vakuumumgebung senkt der Ofen den Siedepunkt von Flüssigkeiten erheblich und ermöglicht ein „Tiefentrocknen“ (typischerweise um 90 °C), ohne die empfindlichen Bindemittel, wie z. B. CMC, schädlicher Hitze auszusetzen.

Der Vakuumtrocknungsprozess schützt die Langlebigkeit der Batterie entscheidend. Er beseitigt Feuchtigkeit, die sonst die Elektrolytzersetzung auslösen würde, und bewahrt gleichzeitig die mechanische Flexibilität der Elektrode.

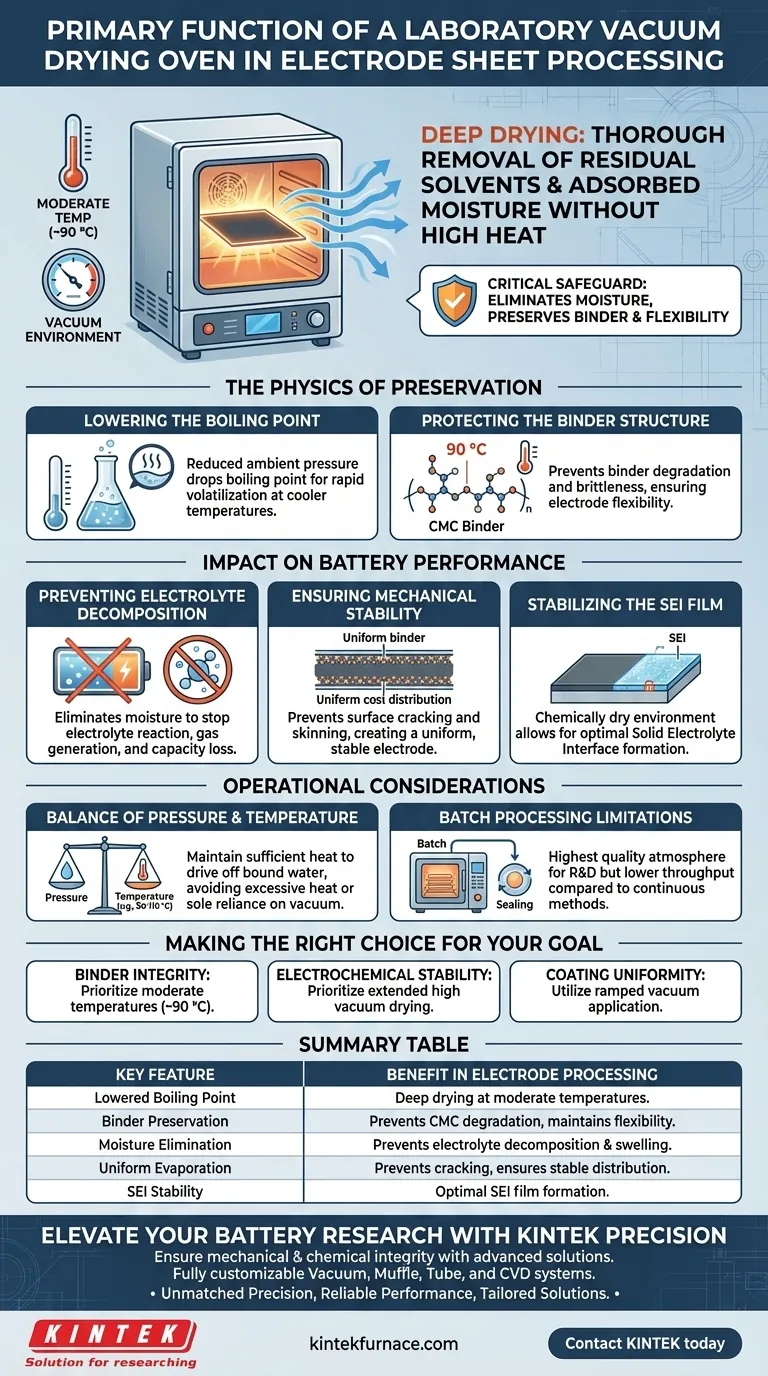

Die Physik der Konservierung

Um zu verstehen, warum dieses Gerät unerlässlich ist, muss man über einfache Verdunstung hinausblicken. Der Prozess beruht auf der Manipulation des Drucks zum Schutz der chemischen Zusammensetzung der Elektrode.

Senkung des Siedepunkts

Unter normalem atmosphärischem Druck erfordert die Entfernung von Lösungsmitteln oft hohe Temperaturen, die organische Materialien abbauen können.

Ein Vakuumtrockenschrank reduziert den Umgebungsdruck um die Elektrodenbleche. Diese physikalische Veränderung senkt den Siedepunkt der Restlösungsmittel (und Wasser), was eine schnelle Verdampfung bei viel kühleren Temperaturen ermöglicht.

Schutz der Bindemittelstruktur

Die strukturelle Integrität einer Elektrode hängt stark von ihrem Bindemittel ab (oft Carboxymethylcellulose oder CMC).

Wenn diese Bindemittel der hohen Hitze ausgesetzt werden, die für die atmosphärische Trocknung erforderlich ist, können sie abgebaut werden oder spröde werden. Die Vakuumtrocknung bei kontrollierten Temperaturen (z. B. 90 °C) entfernt das Lösungsmittel, während die molekulare Struktur des Bindemittels – und damit die Flexibilität der Elektrode – intakt bleibt.

Auswirkungen auf die Batterieleistung

Der „tiefe Bedarf“ an diesem Gerät ergibt sich aus der extremen Empfindlichkeit der Lithium-Ionen-Chemie gegenüber Verunreinigungen.

Verhinderung der Elektrolytzersetzung

Die wichtigste Rolle der Tiefentrocknung ist die vollständige Beseitigung von Feuchtigkeit.

Wenn Restwasser in der porösen Elektrodenstruktur verbleibt, reagiert es nach dem Zusammenbau mit dem Elektrolyten der Batterie. Diese Reaktion verursacht eine Elektrolytzersetzung, die zu Gasbildung (Aufblähung) und schädlichen Nebenreaktionen führt, die die Batteriekapazität dauerhaft reduzieren.

Gewährleistung der mechanischen Stabilität

Ungleichmäßige Trocknung kann genauso schädlich sein wie unvollständige Trocknung.

Durch die Anwendung von Unterdruck verhindert der Ofen, dass die Oberflächenschicht der Aufschlämmung „hautartig“ wird und zu schnell trocknet, was zu Rissen führt. Dies gewährleistet eine gleichmäßige Verteilung des Bindemittels zwischen dem aktiven Material und dem Stromkollektor und schafft eine mechanisch stabile Elektrode, die dem Zyklus standhält.

Stabilisierung des SEI-Films

Eine gründliche Feuchtigkeitsentfernung ist eine Voraussetzung für die Bildung einer stabilen Festkörperelektrolytschnittstelle (SEI).

Restfeuchtigkeit stört die anfängliche Bildung dieser Schutzschicht. Durch die Gewährleistung, dass die Elektrode chemisch trocken ist, ermöglicht der Vakuumprozess die Bildung einer stabilen SEI, die für die langfristige Zyklenleistung unerlässlich ist.

Betriebliche Kompromisse

Obwohl die Vakuumtrocknung für Elektroden der Lufttrocknung überlegen ist, erfordert sie eine präzise Parameterkontrolle.

Das Gleichgewicht zwischen Druck und Temperatur

Während Vakuum niedrigere Temperaturen ermöglicht, ist „niedriger“ relativ. Sie müssen immer noch ausreichend Wärme (z. B. 90 °C bis 110 °C) aufrechterhalten, um gebundene Wassermoleküle abzuführen.

Wenn man sich nur auf Vakuum ohne ausreichende Wärme verlässt, werden zwar Hauptlösungsmittel entfernt, aber Spuren von Feuchtigkeit können in Mikroporen eingeschlossen bleiben. Umgekehrt kann übermäßige Hitze – selbst unter Vakuum – immer noch das Risiko bergen, funktionelle Oberflächengruppen zu oxidieren oder eine Wanderung des Bindemittels zu verursachen.

Einschränkungen bei der Chargenverarbeitung

Vakuumtrockenschränke im Labor sind typischerweise Chargenverarbeitungsgeräte.

Im Gegensatz zu kontinuierlichen Bandöfen müssen sie für jeden Zyklus abgedichtet und evakuiert werden. Dies gewährleistet die höchste Qualität der Atmosphäre für Forschung und Entwicklung, stellt jedoch im Vergleich zu industriellen kontinuierlichen Trocknungsverfahren einen Engpass in Bezug auf den Durchsatz dar.

Die richtige Wahl für Ihr Ziel

Bei der Konfiguration Ihres Trocknungsprotokolls bestimmt Ihr spezifischer Forschungsschwerpunkt Ihre Einstellungen.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Bindemittels liegt: Priorisieren Sie moderate Temperaturen (um 90 °C), um die CMC-Struktur zu schützen und eine Versprödung der Elektrode zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Stabilität liegt: Priorisieren Sie verlängerte Trocknungszeiten unter Hochvakuum, um eine absolute Feuchtigkeitsentfernung zu gewährleisten und eine Elektrolytzersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsuniformität liegt: Verwenden Sie eine schrittweise Vakuumapplikation, um eine schnelle Lösungsmittelverdampfung zu verhindern, die Oberflächenrisse verursachen könnte.

Erfolg bei der Elektrodenverarbeitung liegt darin, Verunreinigungen zu entfernen, ohne die empfindliche chemische Architektur Ihrer aktiven Materialien zu beeinträchtigen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil bei der Elektrodenverarbeitung |

|---|---|

| Gesenkter Siedepunkt | Ermöglicht Tiefentrocknung bei moderaten Temperaturen (z. B. 90 °C). |

| Schutz des Bindemittels | Verhindert den Abbau des CMC-Bindemittels und erhält die Flexibilität der Elektrode. |

| Feuchtigkeitsentfernung | Verhindert Elektrolytzersetzung und Gasbildung (Aufblähung). |

| Gleichmäßige Verdampfung | Verhindert Oberflächenrisse und gewährleistet eine stabile Bindemittelverteilung. |

| SEI-Stabilität | Schafft eine chemisch trockene Umgebung für eine optimale SEI-Filmbildung. |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Gewährleisten Sie die mechanische und chemische Integrität Ihrer Elektroden mit unseren fortschrittlichen Laborlösungen. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, Muffel-, Rohr- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Batterieentwicklung und der Hochtemperatur-Materialwissenschaft zu erfüllen.

Unser Mehrwert für Sie:

- Unübertroffene Präzision: Halten Sie das perfekte Gleichgewicht zwischen Druck und Temperatur, um empfindliche Bindemittel zu schützen.

- Zuverlässige Leistung: Beseitigen Sie Spuren von Feuchtigkeit, um eine Elektrolytzersetzung zu verhindern.

- Maßgeschneiderte Lösungen: Von Vakuumöfen für F&E bis hin zu industriellen Öfen bauen wir nach Ihren Vorgaben.

Kontaktieren Sie KINTEK noch heute, um Ihr Elektroden-Trocknungsprotokoll zu optimieren

Visuelle Anleitung

Referenzen

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität