Ein Vakuumsublimationsofen mit rheologischen Bewegungsmöglichkeiten verändert die Verarbeitung von Kohleadsorbentien, indem er die direkte Behandlung von Materialien mit einem Feuchtigkeitsgehalt von bis zu 20 % ermöglicht. Durch die Verwendung von geneigten Oberflächensäulen und Vibrationszuführung zwingt dieses Design Schüttgüter, sich unter Schwerkraft in einem flüssigkeitsähnlichen Zustand durch die Hochtemperaturzone zu bewegen, wodurch die Notwendigkeit einer separaten, zeitaufwändigen Vortrocknungsstufe vollständig entfällt.

Die Integration des schwerkraftinduzierten rheologischen Flusses erhöht die spezifische Oberfläche des dem Wärme ausgesetzten Materials, was eine effiziente, direkte Verarbeitung von Adsorbentien mit hohem Feuchtigkeitsgehalt ermöglicht und Produktionslinien erheblich rationalisiert.

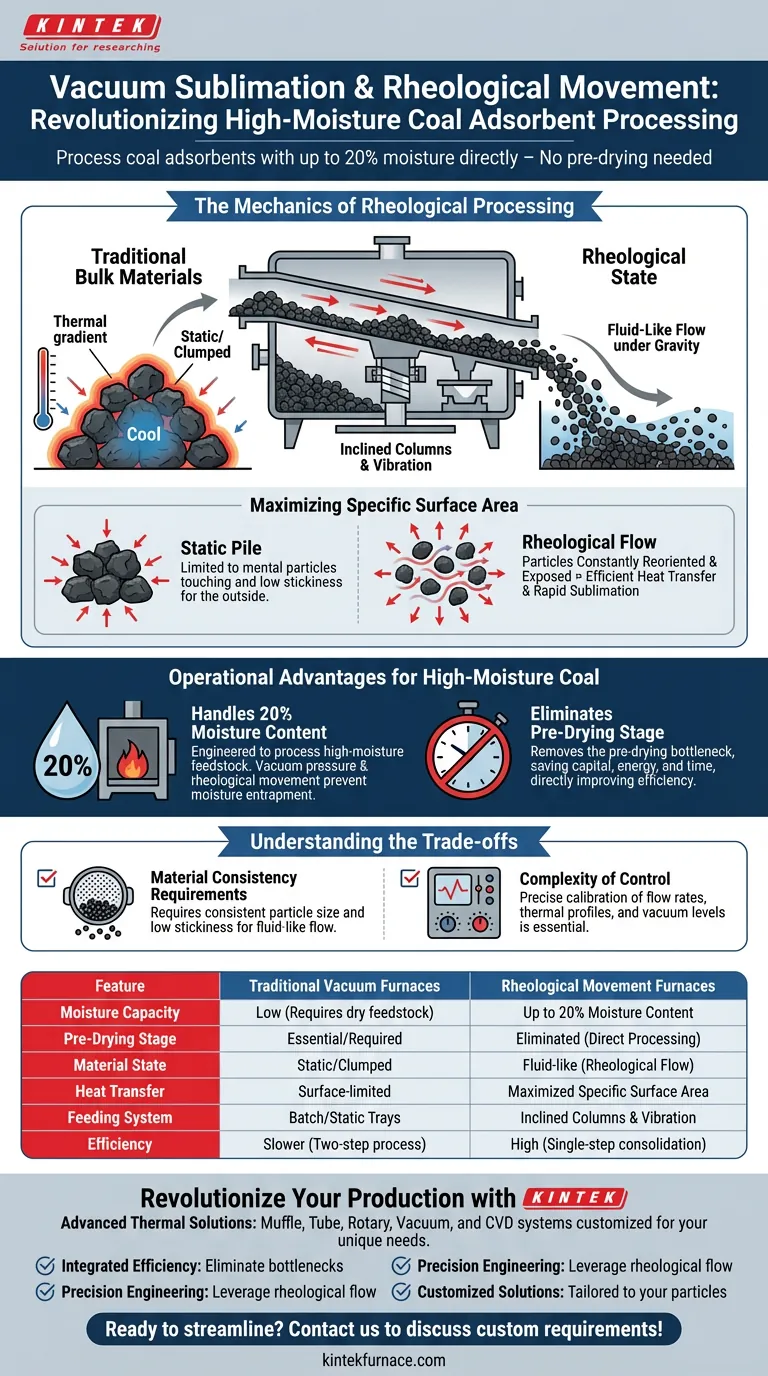

Die Mechanik der rheologischen Verarbeitung

Um zu verstehen, warum dieses Ofendesign für Anwendungen mit hohem Feuchtigkeitsgehalt überlegen ist, muss man sich ansehen, wie es den physikalischen Zustand des Materials manipuliert.

Induzieren eines flüssigkeitsähnlichen Zustands

Standard-Schüttgüter verklumpen oder stapeln sich oft, wodurch thermische Gradienten entstehen, bei denen die Außenseite heiß und die Innenseite kühl bleibt.

Dieser Ofen verwendet geneigte Oberflächensäulen in Kombination mit Vibrationszuführungssystemen.

Diese Kombination ermöglicht es festen Schüttgütern, sich in einem rheologischen Zustand durch den Ofen zu bewegen. Im Wesentlichen fließen die festen Partikel unter dem Einfluss der Schwerkraft wie eine Flüssigkeit.

Maximierung der spezifischen Oberfläche

Der primäre technische Vorteil dieses Fließzustands ist die Maximierung der Oberfläche.

Während sich das Material rheologisch bewegt, werden die Partikel ständig neu ausgerichtet und freigelegt.

Dies erhöht die für den Wärmetransfer und die Sublimation verfügbare spezifische Oberfläche und stellt sicher, dass Feuchtigkeit schnell und gleichmäßig freigesetzt wird, anstatt in einem statischen Haufen eingeschlossen zu werden.

Betriebliche Vorteile für Kohle mit hohem Feuchtigkeitsgehalt

Das bestimmende Merkmal dieser Technologie ist ihre Fähigkeit, nasse Einsatzstoffe zu verarbeiten, die traditionelle Systeme zum Stillstand bringen würden.

Verarbeitung von 20 % Feuchtigkeitsgehalt

Standard-Vakuumöfen erfordern oft, dass Materialien relativ trocken sind, um die Vakuumintegrität und die Verarbeitungsgeschwindigkeit aufrechtzuerhalten.

Dieses spezielle Design ist darauf ausgelegt, Kohleadsorbentien mit einem Feuchtigkeitsgehalt von bis zu 20 % zu verarbeiten.

Die Kombination aus Vakuumdruck (der den Siedepunkt von Wasser senkt) und der rheologischen Bewegung (die Feuchtigkeitseinschluss verhindert) ermöglicht es dem Ofen, diese erhebliche Wasserlast effektiv zu bewältigen.

Entfernung der Vortrocknungsstufe

In herkömmlichen Arbeitsabläufen erfordert Kohle mit hohem Feuchtigkeitsgehalt eine spezielle Vortrocknungsphase, bevor sie in den Sublimationsofen gelangt.

Dies erhöht die Investitionskosten, Energiekosten und die Zeit für den Herstellungsprozess.

Durch die direkte Handhabung der Feuchtigkeit in der Sublimationszone entfernt dieser Ofen den Engpass der Vortrocknung und verbessert direkt die Gesamteffizienz der Produktion.

Verständnis der Kompromisse

Während diese Technologie erhebliche Effizienzsteigerungen bietet, ist es wichtig, die betrieblichen Einschränkungen zu berücksichtigen, die der rheologischen Verarbeitung innewohnen.

Anforderungen an die Materialkonsistenz

Rheologisches Fließen hängt stark von den physikalischen Eigenschaften des Einsatzmaterials ab.

Wenn das Kohleadsorbens inkonsistent in der Partikelgröße ist oder übermäßig klebrig ist, kann es trotz der Vibration dem flüssigkeitsähnlichen Fließen widerstehen.

Die Bediener müssen sicherstellen, dass das Einsatzmaterial innerhalb eines bestimmten physikalischen Bereichs liegt, um die Vorteile der geneigten Schwerkraftzuführung aufrechtzuerhalten.

Komplexität der Steuerung

Die Einführung von Vibrations- und Strömungsmechaniken fügt der Prozesssteuerungsgleichung Variablen hinzu.

Im Gegensatz zu einem statischen Chargenofen müssen Sie die Durchflussraten in Abstimmung mit den thermischen Profilen und Vakuumpegeln steuern.

Eine präzise Kalibrierung ist erforderlich, um sicherzustellen, dass das Material die genaue Zeit in der heißen Zone verbringt, um die Sublimation zu erreichen, ohne unterverarbeitet zu werden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie diese Ofentechnologie für Ihre Produktionslinie bewerten, berücksichtigen Sie Ihre spezifischen Verarbeitungsengpässe.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Dieses System ist ideal, da es Trocknung und Sublimation in einem einzigen Schritt konsolidiert und die Vortrocknungsstufe vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit des Einsatzmaterials liegt: Stellen Sie sicher, dass die Materialeigenschaften (Partikelgröße und Klebrigkeit) mit schwerkraftgeführten Vibrationssystemen kompatibel sind, um einen gleichmäßigen rheologischen Fluss zu gewährleisten.

Durch die Nutzung rheologischer Bewegung verwandeln Sie die physikalische Herausforderung des hohen Feuchtigkeitsgehalts in eine handhabbare Variable und rationalisieren Ihren Weg zu einem fertigen Adsorbentenprodukt.

Zusammenfassungstabelle:

| Merkmal | Traditionelle Vakuumöfen | Öfen mit rheologischer Bewegung |

|---|---|---|

| Feuchtigkeitskapazität | Gering (erfordert trockenes Einsatzmaterial) | Bis zu 20 % Feuchtigkeitsgehalt |

| Vortrocknungsstufe | Unerlässlich/Erforderlich | Entfällt (Direktverarbeitung) |

| Materialzustand | Statisch/Verklumpt | Flüssigkeitsähnlich (rheologischer Fluss) |

| Wärmeübertragung | Oberflächenbegrenzt | Maximierte spezifische Oberfläche |

| Zuführungssystem | Chargen-/Statische Trays | Geneigte Säulen & Vibration |

| Effizienz | Langsamer (Zweistufiger Prozess) | Hoch (Einstufige Konsolidierung) |

Revolutionieren Sie Ihre Adsorbentenproduktion mit KINTEK

Ihre Produktionslinie wird durch zeitaufwändige Vortrocknungsstufen ausgebremst? KINTEK ist spezialisiert auf fortschrittliche thermische Lösungen, die für die Bewältigung Ihrer schwierigsten Materialherausforderungen entwickelt wurden. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle an Ihre einzigartigen Verarbeitungsanforderungen angepasst werden können.

Wenn Sie sich für KINTEK entscheiden, profitieren Sie von:

- Integrierter Effizienz: Beseitigen Sie Engpässe mit Öfen, die nasse Einsatzstoffe direkt verarbeiten können.

- Präzisionskonstruktion: Nutzen Sie schwerkraftinduzierten rheologischen Fluss für überlegene Wärmeübertragung und Materialkonsistenz.

- Maßgeschneiderte Lösungen: Unsere Hochtemperatursysteme sind auf Ihre spezifischen Partikelgrößen- und Sublimationsanforderungen zugeschnitten.

Bereit, Ihren Labor- oder Industriebetrieb zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet ein Vakuumglühofen? Erzielen Sie eine saubere, oxidationsfreie Wärmebehandlung

- Wie verbessert eine Vakuumwärmebehandlung die Materialreinheit? Erzielen Sie eine überlegene Materialintegrität durch kontrollierte Umgebungen

- Warum ist der Spaltdurchmesser beim Vakuumlöten wichtig? Gewährleisten Sie starke, zuverlässige Verbindungen

- Was sind die Schlüsselkomponenten eines Vakuumglühofens? Beherrschen Sie den Kern für eine überlegene Materialverarbeitung

- Was ist der Hauptzweck eines Vakuumsinterofens? Pulver zu hochleistungsfähigen, dichten Teilen verschmelzen

- Wie werden Vakuumsinteröfen in der Herstellung elektronischer Komponenten eingesetzt? Reinheit und Leistung steigern

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie funktionieren Graphit-Heizelemente in Vakuumöfen? Extreme Hitze für kritische Prozesse freisetzen